基于高梯度磁分离的含藻水源水处理方法及系统与流程

1.本发明涉及水处理的技术领域,特别涉及使用磁性光催化剂进行光催化水处理的技术领域。

背景技术:

2.藻华现象带来的藻源性污染不仅会破坏水体环境,使水体透明度和溶解氧浓度下降,引发臭味和水生生物死亡,使水体感官性状下降,水生态系统失衡,还会给水处理工艺带来诸多负面影响,比如增加混凝剂的消耗量,使絮体结构松散、密度低,沉淀效果变差,加重滤池负荷,造成严重的膜污染,产生消毒副产物等。因此,藻源性污染的有效防治是水环境治理的重点问题。

3.针对含藻水的传统处理方法可分为化学法、物理法和生物法,其中,化学方法主要是利用化学药剂对水中藻类进行去除,其具有快速杀藻的优势,但其一方面可能使微生物产生抗药性,另一方面也会带来二次污染和毒副作用,具有一定的局限性;物理法是大部分净水处理厂水处理工艺的核心工艺,常与化学法相结合,传统物理法处理含藻水的技术包含:直接过滤、气浮、吸附、微电解、超声破碎、紫外线照射等等。物理法不会产生二次污染,但可能导致藻细胞的破碎和aom的释放,而且其工作量大、周期长、费用高,只适用于小水体或大水体的局部水域;生物法主要包括生物膜法、微生物除藻、水生动物控制、水生植物控制等。生物法一般应用于藻类爆发前期,但生物法仍处于发展初期,其除藻周期较长,技术难度和管理难度较大,且需要大量资金投入,因此难以在短期内实现规模化应用。

4.随着高新科技的进步和材料科学的发展,新型除污染技术和材料不断研发创新,其中光催化氧化技术以及光催化材料因具有绿色节能、操作条件可控、反应条件温和、有机物氧化能力强等特点得到了广泛研究与应用,也为氧化除藻提供了新思路。将光催化技术作为预氧化技术强化混凝不仅能显著提升除藻效果,还能降低混凝剂投加量,也是极具研究意义的除藻技术。

5.然而,光催化水处理技术在实际应用中普遍存在一个问题:光催化剂粉体的分离回收。基于此,部分现有技术提出了以下两种改进手段:1)光催化剂与大体积材料复合,制备大体积材料负载型光催化材料,可作为基材的大体积材料包括两类,一类是碳纳米管、活性炭、沸石等高比表面积的多孔材料,另一类是玻璃、陶瓷或纤维等面网状材料。但是,将光催化剂负载在多孔材料上,ph、温度、光催化剂用量等因素的影响以及动力学特性的研究并不完善,同时,制备的光催化剂薄膜也存在易脱落、易龟裂等弱点。2)光催化剂与磁性材料复合,制备具有磁性的光催化材料,如将tio2直接负载在磁性材料上,或将有光化学惰性的无机材料包裹在磁性材料上,再将tio2涂敷在惰性材料上制备磁性光催化剂,可以在一定程度上解决光催化剂分离困难的问题,但其实际的水处理效率及催化剂回收率仍较低。

技术实现要素:

6.本发明的目的在于提出一种含藻水源水处理方法及系统,其可对污泥及与磁性材

料复合的光催化剂(磁性光催化剂)进行磁分离,并对分离得到的磁性光催化剂进行自净与回流,实现对磁性光催化剂的循环利用,其不仅可节省光催化剂的投加量;同时还可促进后续工艺中的混凝效果,节省混凝剂的投加量,并提高沉后水质。

7.本发明首先提供了如下的技术方案:

8.基于高梯度磁分离的含藻水源水处理系统,其包括:其包括依次串联的:通过进水管道与含藻水源(w)连通并对含藻水源(w)进行光催化反应的光催化池(1)、混合池(2)、絮凝池(3)、沉淀池(4)、储泥池(5)、污泥调节池(7)、通过所述入口管(904)与所述污泥调节池(7)连通的所述高梯度磁旋流分离装置(9)、通过所述液体出口管(903)与高梯度磁旋流分离装置(9)连通的并对分离得到的磁性光催化剂进行净化的净化池(10);所述污泥调节池(7)与高梯度磁旋流分离装置(9)的污泥出口管(902)还分别与进行污泥后处理的污泥后处理单元(8)连通;所述进水管道还与所述净化池及进行磁性光催化剂添加的加药罐(103)连通;其中,所述高梯度磁旋流分离装置(9)包括:旋流分离器及电磁场发生装置,其中,旋流分离器包括进行旋流分离的旋流筒体(901),位于旋流筒体(901)底部、供分离后的污泥排出的污泥出口管(902),位于旋流筒体(901)顶部、供分离后的液体排出的液体出口管(903),位于旋流筒体(901)上部一侧的、供待分离物料进入的入口管(904),位于旋流筒体(901)下部一侧的、与反冲洗泵(106)连通的反冲洗管(905),所述污泥出口管(902)、所述液体出口管(903)、所述入口管(904)、所述反冲洗管(905)均与所述旋流筒体(901)连通,所述电磁场发生装置(906)包括设置于所述旋流筒体(901)内的、含芯铁的可通电螺线管,其设置方式可使所述电磁场发生装置产生80000-250000安培/米的磁场强度。

9.在该技术方案下,磁性光催化剂不仅可起到光催化的作用,同时其在进行光催化反应后,随着流体进入混合池,得到均匀分散,进一步进入絮凝池后,可与絮凝剂形成以磁性材料为核心的絮凝材料,使絮凝效果得到强化,并可使絮凝剂可与磁性光催化剂共同得到回收,不仅减少了磁性光催化剂的用量,还同时减少了絮凝剂的用量。

10.在该技术方案下,所述高梯度磁旋流分离器可在通电条件下,在高速离心和外加磁场的共同作用下进行含有磁性光催化剂和与其结合的絮凝剂的泥水与泥剂的分离。其在通电之后,螺线管线圈产生均匀电磁场,同时电磁场内的铁磁性金属丝被磁化,又会激发一个新磁场,导致均匀磁场发生变化,在其表面附近形成一个随着距离而发生变化的梯度不均匀的磁场区域,即高梯度磁场,通过这个高梯度的磁场来实现水体分离,并通过离心和磁力吸附作用,截留磁性光催化剂和与其结合的絮凝剂。

11.根据本发明的一些优选实施例,所述螺线管容纳于隔离管(916)内,所述隔离管为金属材质,设置于旋流筒体(901)内的轴线上,可将所述螺线管与旋流筒体(901)内其他部分进行隔离,作为保护装置,避免螺线管与其他部分接触,所述隔离管(916)通过两端分别与隔离管(916)的外壁及旋流筒体(901)的内壁固定的若干支撑件(917)固定于旋流筒体(901)内,所述隔离管(916)上设置有多个开孔(912),所述螺线管通过穿入所述开孔(912)内的多根导线与电源(913)电相连,每根导线与所述电源(913)之间设置有一个电流开关(915)。

12.通过该优选实施方式,可有效控制所需的螺线管线圈长度,进而实现磁场强度控制。通过该优选实施方式,通电时磁性复合材料在磁场作用下可整体吸附于隔离管外壁上,使其既保护了螺线管,又得到了良好的收集和固定效果。

13.根据本发明的一些优选实施例,所述螺线管的长度为其芯铁直径的5-8倍。

14.根据本发明的一些优选实施例,所述螺线管含有聚酰亚胺漆包层。

15.根据本发明的一些优选实施例,所述高梯度磁旋流分离装置(9)还设有液体排空阀门(907)和冷却装置,所述液体排空阀门(907)位于所述液体出口管(903)上;所述冷却装置包括环绕所述旋流筒体(901)的管式的密度计恒温水浴冷却器(909)、与该冷却器依次相连的储液器(910)和压缩机(911)、及分别位于所述密度计恒温水浴冷却器(909)的进口和出口与所述压缩机(911)或所述储液器(910)之间的两个气体截止阀(908)。

16.根据本发明的一些优选实施例,所述光催池(1)包括多层光催化反应室,每层光催化反应室均含有与所述加药罐(103)连通的进水管道,每层光催化反应室内上部设有紫外灯光源、中部为反应空间、下部设有鼓风曝气管,所述鼓风曝气管与设在所述光催化池(1)外的鼓风机相连。

17.根据本发明的一些优选实施例,所述混合池选自管道静态混合器、机械混合池、隔板混合池中的一种或多种。

18.根据本发明的一些优选实施例,所述絮凝池选自机械反应絮凝池或水力反应絮凝池。

19.根据本发明的一些优选实施例,所述沉淀池选自平流式沉淀池或辐流式沉淀池。

20.根据本发明的一些优选实施例,所述光催化池(1)通过提升泵(101)与含藻水源(w)连通。

21.根据本发明的一些优选实施例,所述加药罐(103)通过加药泵(102)与所述进水管道连通。

22.根据本发明的一些优选实施例,所述污泥调节池(7)通过污泥泵(105)与所述入口管(904)连通。

23.根据本发明的一些优选实施例,所述净化池(10)通过回流泵(107)与所述进水管道连通。

24.根据本发明的一些优选实施例,所述高梯度磁旋流分离装置(9)的液体出口管(903)通过依次设置的净化液体罐及冲后液体泵与所述净化池(10)连通。

25.本发明进一步提出了一种含藻水体处理方法,其包括:

26.通过所述进水管道将含藻水源(w)加入所述光催化池(1),与所述光催化池(1)自所述加药罐(103)获得的磁性光催化剂进行光催化的预氧化反应,得到含反应后的磁性光催化剂的第一水体混合物;

27.将所述第一水体混合物加入所述混合池(2)进行均匀混合,得到第二水体混合物;

28.将所述第二水体混合物加入所述絮凝池(3),与絮凝剂进行絮凝处理;

29.将经所述絮凝处理得到水体作为沉后水,得到的絮凝物加入所述沉淀池(4)中进行沉淀,得到沉淀物;

30.将所述沉淀物加入所述储泥池(5)中进行储存,其后加入污泥调节池(7)进行浓缩,得到污泥混合物;

31.将40~60%的所述污泥混合物加入所述高梯度磁旋流分离装置(9)进行磁分离,剩下的所述污泥混合物进入所述污泥后处理单元(8)进行后处理;

32.将经所述磁分离得到的含反应后的磁性光催化剂和与其结合的絮凝剂的第三水

体混合物加入所述净化池(10)进行活化处理,分离得到的污泥加入所述污泥后处理单元(8)进行后处理;

33.将经所述活化处理得到的磁性光催化剂和絮凝剂的混合浆料加入所述进水管道中进行循环利用;

34.其中,所述磁分离包括:

35.开启所述旋流分离器,将所述螺线管进行通电,使所述污泥混合物中的污泥与反应后的磁性光催化剂和与其结合的絮凝剂进行分离,所述污泥进一步从所述污泥出口管(902)排出,所述反应后的磁性光催化剂和与其结合的絮凝剂吸附于所述旋流筒体(901)内,其后关闭所述入口管(904)、所述污泥出口管(902),将所述螺线管进行断电,启动所述反冲洗泵(106),使所述反应后的磁性光催化剂和絮凝剂在反冲洗作用下自所述液体出口管(903)排出,进入所述净化池(10)。

36.根据本发明的一些优选实施方式,所述活化处理包括:向所述净化池(10)内通入再生液,在紫外光作用下,使所述反应后的磁性光催化剂进行原位再生,其中,所述再生液为0.02-0.1mm的h2o2或过硫酸盐水溶液,和/或所述原位再生的时间为30-60min。

37.根据本发明的一些优选实施例,所述磁性光催化剂为fe3o4和tio2复合材料。

38.根据本发明的一些优选实施例,所述絮凝剂选自铝系絮凝剂,更优选的,为硫酸铝絮凝剂。

39.根据本发明的一些优选实施例,所述磁性光催化剂的投入量为0.8~1.2g/l。

40.根据本发明的一些优选实施例,所述预氧化处理的时间为1.5~2.5h。

41.根据本发明的一些优选实施例,所述混合池中的水力停留时间为0.5~1min,速度梯度为800~1000s-1

。

42.根据本发明的一些优选实施例,所述絮凝池的水力停留时间为15~20min,平均速度梯度为20~50s-1

。

43.根据本发明的一些优选实施例,所述泥水混合物进入所述高梯度磁旋流分离器的速率为0.05~0.2米/秒。

44.根据本发明的一些优选实施例,所述含藻水源的doc含量为0~5mg/l。

45.本发明具备以下有益效果:

46.(1)本发明的处理系统或处理方法通过利用旋流分离器和附加高梯度磁场,将离心作用和高梯度磁场吸附分离作用结合,对传统的水处理工艺的分离回流进行了优化,能够有效分离回收磁性光催化剂,其回收率可以达到85%以上。

47.(2)本发明使用的高梯度磁旋流分离器能同时将与磁性光催化剂结合的絮凝剂进行回收利用,提高了絮凝剂的利用率。

48.(3)本发明可根据磁性光催化剂的特性和处理水量确定高梯度磁旋流分离器的磁场强度,实现自动化控制,节省人力成本,提高操作准确性,提高供水安全性。

49.(4)本发明可有效回收磁性光催化剂和絮凝剂,增强絮凝效果,减轻沉淀池处理负荷、提高磁性光催化剂的再利用率、降低光催化预氧化过程光催化剂的再投量,降低经济费用。

50.(5)本发明的处理方法可使磁性光催化剂的投加量减少35~50个百分点,絮凝剂的投加量可减少30~40个百分点。

附图说明

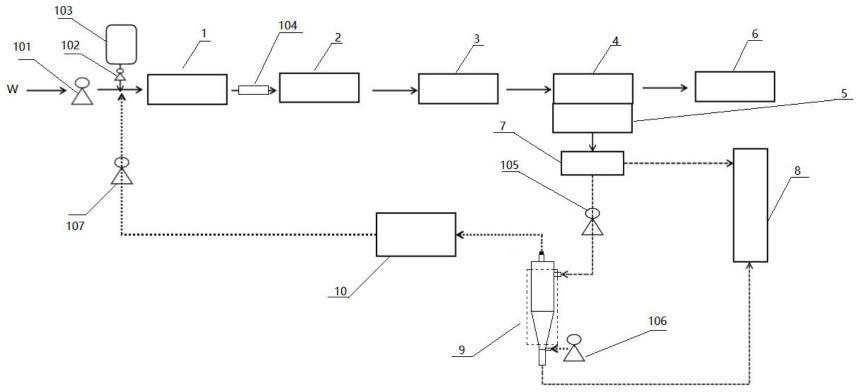

51.图1为本发明的水处理系统连接结构图。

52.图2为本发明的高梯度磁旋流分离装置的结构示意图。

53.图3为本发明的高梯度磁旋流分离装置的螺线管的设置结构示意图。

54.图4为本发明的高梯度磁旋流分离装置的冷却装置结构示意图。

55.图5为本发明的冷却装置与高梯度磁分离旋流器的组合结构示意图。

56.图6为本发明的光催化池的结构示意图。

57.其中,w-水源101-提升泵102-加药泵103-加药罐104-静态管式混合器105-污泥泵106-反冲洗泵107-催化剂回流泵1-光催化池2-混合池3-絮凝池4-沉淀池5-储泥池6-沉后水7-污泥调节池8-污泥后续处理池9-高梯度磁旋流分离器10-净化池

具体实施方式

58.以下结合实施例和附图对本发明进行详细描述,但需要理解的是,所述实施例和附图仅用于对本发明进行示例性的描述,而并不能对本发明的保护范围构成任何限制。所有包含在本发明的发明宗旨范围内的合理的变换和组合均落入本发明的保护范围。

59.参照附图1,本发明的水处理系统的一种具体实施方式包括通过连通管道依次串联的:

60.通过进水管道与含藻水源w连通的光催化池1、混合池2、絮凝池3、沉淀池4、储泥池5、污泥调节池7、高梯度磁旋流分离装置9、净化池10;污泥调节池7与高梯度磁旋流分离装置9还分别与污泥后处理单元8连通,进水管道还与净化池10及加药罐103连通。

61.该结构下的水处理过程为:

62.通过进水管道将含藻水源w加入光催化池1内,与光催化池1自所述加药罐103获得的磁性光催化剂进行光催化的预氧化反应,得到含反应后的磁性光催化剂的第一水体混合物;

63.将第一水体混合物加入混合池2进行均匀混合,得到第二水体混合物;

64.将第二水体混合物加入絮凝池3,与絮凝剂进行絮凝处理,该过程中的实际絮凝剂还包括与反应后的磁性光催化剂结合后形成的以磁性材料为核心的复合结构的絮凝剂;

65.将经絮凝处理得到水体作为沉后水6,得到的絮凝物加入沉淀池4中进行沉淀,得到沉淀物;

66.将沉淀物加入储泥池5中进行储存,其后加入污泥调节池7进行调节,得到污泥混合物;

67.将部分污泥混合物如40~60%的污泥混合物加入高梯度磁旋流分离装置9进行磁分离,剩下的污泥混合物加入污泥后处理单元8进行后处理;

68.将经磁分离得到的含反应后的磁性光催化剂和与其结合的絮凝剂的第三水体混合物加入净化池10进行活化处理,分离得到的污泥加入污泥后处理单元8进行后处理;

69.将经活化处理得到的磁性光催化剂和絮凝剂的混合浆料加入进水管道中进行循环利用。

70.进一步的,光催化池1与含藻水源w间还可设提升泵101,通过提升泵101将含藻水源w提升至光催化池1中不同高度。

71.进一步的,加药罐103与进水管道间还可设加药泵102,通过加药泵102将磁性光催化剂泵入进水管道内。

72.进一步的,光催化池1与混合池2之间还可设静态管式混合器104,通过该混合器实现更优的混合效果。

73.进一步的,污泥调节池7与高梯度磁旋流分离装置9之间还可设污泥泵105,通过污泥泵105将污泥调节池7内的污泥泵入高梯度磁旋流分离装置9内。

74.进一步的,高梯度磁旋流分离装置9与净化池10之间还可依次设置净化液体罐及冲后液体泵,以对分离得到的反应后磁性光催化剂和絮凝剂进行净化处理。

75.进一步的,净化池10与进水管道间还可设回流泵107,通过回流泵将再生与净化后的磁性光催化剂和絮凝剂泵入进水管道内。

76.其中一些优选实施例如:混合池2选自管道静态混合器、机械混合池、隔板混合池中的一种或多种;絮凝池3选自机械絮凝池和/或水力絮凝池;沉淀池4选自平流式沉淀池和/或辐流式沉淀池。

77.进一步的,参照附图2,高梯度磁旋流分离装置9包括:旋流分离器及电磁场发生装置,其中,旋流分离器包括进行旋流分离的旋流筒体901,位于旋流筒体901底部、供分离后的污泥排出的污泥出口管902,位于旋流筒体901顶部、供分离后的液体排出的液体出口管903,位于旋流筒体901上部一侧的、供待分离物料进入的入口管904,位于旋流筒体901下部一侧的、与反冲洗泵106连通的反冲洗管905,污泥出口管902、液体出口管903、入口管904、反冲洗管905均与旋流筒体901连通,且优选的,其连通中均设有控制开关的阀门;电磁场发生装置906包括设置于旋流筒体901内的、含芯铁的可通电螺线管,其形成强度为80000-250000安培/米的电磁场。

78.其中,入口管904与污泥调节池7连通,液体出口管903与净化池10连通,污泥出口管902与污泥后处理单元8连通。

79.优选的,高梯度磁旋流分离装置9在液体出口管903处设有液体排空阀门907,通过液体排空阀门进行液体排空。

80.该结构下的磁分离过程为:

81.开启旋流分离器,将螺线管进行通电,使污泥混合物中的污泥与反应后的磁性光催化剂和与其结合的絮凝剂进行分离,污泥进一步从污泥出口管902排出,反应后的磁性光催化剂和与其结合的絮凝剂吸附于旋流筒体901内,其后关闭入口管904、污泥出口管902,将螺线管进行断电,启动反冲洗泵106,使反应后的磁性光催化剂和絮凝剂在反冲洗作用下自液体出口管903排出,进入净化池10内净化再生。

82.进一步的,参照附图3,含芯铁914的螺线管容纳于隔离管916内,隔离管916设置于旋流筒体901内的轴线上,可将螺线管与旋流筒体901内其他部分进行隔离,隔离管916通过两端分别与隔离管916内壁及旋流筒体901内壁固定的若干支撑件917固定于旋流筒体901内,隔离管916上设置有多个开孔912,螺线管通过穿入开孔912内的多根导线与电源913电相连,每根导线与所述电源913之间设置有一个电流开关915,通过电流开关915的开与关控制螺线管与电源913的连通,进而控制磁场强度,在该实施例下,磁分离过程中,磁性复合材料吸附于隔离管916外壁,可得到有效分离。

83.进一步的,参照附图4~5,高梯度磁旋流分离装置9还可设置对螺线管进行冷却的

冷却装置,以避免螺线管出现过热。冷却装置包括环绕旋流筒体901的管式的密度计恒温水浴冷却器909、与该冷却器依次相连的储液器910和压缩机911、及分别位于密度计恒温水浴冷却器909的进口和出口与压缩机906或储液器907之间的两个气体截止阀908。

84.进一步的,参照附图6,光催化池1包括多层光催化反应室,每层光催化反应室均含有与加药罐103连通的进水管道,每层光催化反应室内上部设有紫外灯光源104、中部为反应空间107、下部设有鼓风曝气管105,鼓风曝气管与设在光催化池1外的鼓风机106相连。

85.其中一些优选实施例如:螺线管的长度为其芯铁直径的5-8倍;螺线管含有聚酰亚胺漆包层。

86.以下结合实施例对本发明的水处理方法做出进一步的展示。

87.实施例1

88.所用含藻水源为含藻源有机物的微污染水样,其doc为3.0mg/l,uv

254

为0.095cm-1

,磁性光催化剂为fe3o4/tio2,投加量为0.9g/l,在光催化池内设置300w的氙灯发生装置作为激发光源,将光照范围调节至450~550w/m2进行光催化预氧化;在絮凝池内投加0.08mm(以铝计)的硫酸铝絮凝剂;高梯度磁旋流分离装置技术参数如下:电流采用16a直流电源;线径1.65mm,线圈9层;磁场强度为100000安培/米;实测螺线管两端钢丝纤维表面磁感应强度大于950高斯,撤去电流后剩磁约50高斯。

89.在处理过程中,所述污泥混合物以每秒0.2米的速度(处理水量约50升/小时)流过高梯度磁旋流分离装置;在净化池内进行的活化处理中,投加0.02mm的h2o2在紫外灯照射2h,得到的自净后的磁性光催化剂和絮凝剂回流至光催化池内。

90.经计算,以上过程下,磁性光催化剂的回收率为40%,在后续的水处理中,磁性光催化剂的再次投加量为0.585g/l,絮凝剂的再次投加量为0.056mm,磁性光催化剂的再次投加量节省35个百分点,絮凝剂的再次投加量节省30个百分点。

91.实施例2

92.所用含藻水源为含藻源有机物的微污染水样,其doc为3.5mg/l,uv

254

为0.105cm-1

,磁性光催化剂为fe3o4/tio2,投加量为1.0g/l,在光催化池内设置300w的氙灯发生装置作为激发光源,将光照范围调节至450~550w/m2进行光催化预氧化;在絮凝池内投加0.1mm(以铝计)的硫酸铝絮凝剂;高梯度磁旋流分离装置技术参数如下:电流采用220伏直接整流供电;线径0.6mm,线圈20层;磁场强度为100000安培/米;实测螺线管两端钢丝纤维表面磁感应强度大于950高斯,撤去电流后剩磁约50高斯。

93.在处理过程中,所述污泥混合物以每秒0.06米的速度(处理水量约100升/小时)流过高梯度磁旋流分离装置;在净化池内进行的活化处理中,投加0.1mm的h2o2在紫外灯照射2h,得到的自净后的磁性光催化剂和絮凝剂回流至光催化池内。

94.经计算,以上过程下,磁性光催化剂的回收率为45%,在后续的水处理中,磁性光催化剂的再次投加量为0.60g/l,絮凝剂的再次投加量为0.065mm,磁性光催化剂的再次投加量节省40个百分点,絮凝剂的再次投加量节省35个百分点。

95.实施例3

96.所用含藻水源为含藻源有机物的微污染水样,其doc为3.8mg/l,uv

254

为0.125cm-1

,磁性光催化剂为fe3o4/tio2,投加量为1.1g/l,在光催化池内设置300w的氙灯发生装置作为激发光源,将光照范围调节至450~550w/m2进行光催化预氧化;在絮凝池内投加0.12mm(以

铝计)的硫酸铝絮凝剂;高梯度磁旋流分离装置技术参数如下:电流采用24伏直接整流供电;线径1.8mm,线圈10层;磁场强度为100000安培/米;实测螺线管两端钢丝纤维表面磁感应强度大于950高斯,撤去电流后剩磁约50高斯。

97.在处理过程中,所述污泥混合物以每秒0.06米的速度(处理水量约100升/小时)流过高梯度磁旋流分离装置;在净化池内进行的活化处理中,投加0.04mm的过硫酸钠在紫外灯照射1h,得到的自净后的磁性光催化剂和絮凝剂回流至光催化池内。

98.经计算,以上过程下,磁性光催化剂的回收率为35%,在后续的水处理中,磁性光催化剂的再次投加量为0.715g/l,絮凝剂的再次投加量为0.078mm,磁性光催化剂的再次投加量节省35个百分点,絮凝剂的再次投加量节省35个百分点。

99.实施例4

100.所用含藻水源为含藻源有机物的微污染水样,其doc为4.0mg/l,uv

254

为0.135cm-1

,磁性光催化剂为fe3o4/tio2,投加量为1.2g/l,在光催化池内设置300w的氙灯发生装置作为激发光源,将光照范围调节至450~550w/m2进行光催化预氧化;在絮凝池内投加0.14mm(以铝计)的硫酸铝絮凝剂;高梯度磁旋流分离装置技术参数如下:电流采用16a直流电源;线径1.5mm,线圈8层;磁场强度为100000安培/米;实测螺线管两端钢丝纤维表面磁感应强度大于950高斯,撤去电流后剩磁约50高斯。

101.在处理过程中,所述污泥混合物以每秒0.06米的速度(处理水量约100升/小时)流过高梯度磁旋流分离装置;在净化池内进行的活化处理中,投加0.1mm的过硫酸钠在紫外灯照射1h,得到的自净后的磁性光催化剂和絮凝剂回流至光催化池内。

102.经计算,以上过程下,磁性光催化剂的回收率为60%,在后续的水处理中,磁性光催化剂的再次投加量为0.72g/l,絮凝剂的再次投加量为0.084mm,磁性光催化剂的再次投加量节省40个百分点,絮凝剂的再次投加量节省40个百分点。

103.以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1