低能耗高效率管式膜蒸馏系统

1.本发明涉及膜蒸馏技术领域,特别是一种低能耗高效率管式膜蒸馏系统。

背景技术:

2.膜蒸馏技术是一种用于液体分离提纯的技术,其基于疏水性微孔膜只允许水蒸气等易挥发成分通过膜孔的特点,当疏水性微孔膜的两侧存在蒸汽压力差时,热侧水蒸气在蒸汽压力差的作用下穿过膜孔到达冷侧,遇到冷却水或者冷空气凝结成馏出液,从而实现对不易挥发物质和离子组分的净化和分离。膜蒸馏技术兼具蒸发与膜法的优点,是一种在脱盐、浓缩、分离、水处理等领域具有广泛应用前景的技术。

3.根据膜组件冷侧冷凝方式的不同,膜蒸馏方式可分为直接接触式膜蒸馏(direct contact membrane distillation,dcmd)、气扫式膜蒸馏(sweeping gap membrane distillation,sgmd)、真空式膜蒸馏(vacuum membranedistillation,vmd)及气隙式膜蒸馏(air gapmembrane distillation,agmd)。其中的管式膜蒸馏膜组件具有结构简单,适应性强,压力损失小的特点,适用于处理高粘度和稠度的液体,具有较好的商业化应用前景。传统的管式膜蒸馏膜组件包括pvc外壳和封装于pvc外壳内部的多根膜管,pvc外壳内壁与膜管外壁之间的空间为废水腔,膜管的管内空间为净水腔。其工作原理是:在废水腔中通入加热的废水,在净水腔中抽真空或通冷气,从而形成膜管管壁两侧的蒸汽压差和温差,废水蒸发产生的洁净水蒸气通过膜管管壁进入净水腔,被负压或冷气及时带走并排出到管式膜组件的外部。

4.现有的膜蒸馏技术存在以下不足之处:1、膜蒸馏过程不仅需要外加热源用于加热料液,还需要大量的外加冷却水来冷凝蒸汽。由于膜蒸馏工作过程中存在水的相变现象,料液需要吸收大量的热量,而水蒸气的相变热约为2500kj/kg,远大于水的比热4.2kj/kg,因此,降低膜蒸馏过程中的能耗是实现膜蒸馏技术工业化应用的关键所在。但迄今为止,膜蒸馏技术都存在能耗高的问题。

5.2、膜蒸馏过程中的吸热现象会导致料液(或称废水)温度逐渐下降,由于缺乏针对膜管两侧进行有效控温的机制,膜管两侧的蒸汽压差会逐渐降低,进而使膜蒸馏过程的效率(所述效率包括产水效率和料液浓缩效率)逐渐降低。

技术实现要素:

6.本发明的目的是克服现有技术的不足,而提供一种低能耗高效率管式膜蒸馏系统,它相比现有的膜蒸馏技术降低了能耗,提升了效率,有助于实现膜蒸馏技术的工业化应用。

7.本发明的技术方案是:低能耗高效率管式膜蒸馏系统,其特征是:包括管式膜蒸馏膜装置、料液加热装置、冷气供应装置、冷却水供应装置和热量回用装置;管式膜蒸馏膜装置内部设有互不连通的料液腔和环柱形夹层b,环柱形夹层b环绕在料液腔外部,料液腔内部设有膜管组件,膜管组件包括中心管和套装在中心管外部的膜

管,中心管的外壁与膜管的内壁之间形成环柱形夹层c,中心管和环柱形夹层c均与料液腔不连通;料液加热装置包括电辅热换热器和循环泵a;电辅热换热器与管式膜蒸馏装置的环柱形夹层b相互连通而形成第一热水循环回路;循环泵a设在第一热水循环回路中;冷气供应装置包括前空气冷凝器、后空气冷凝器、蒸馏水箱和真空泵;前空气冷凝器、管式膜蒸馏膜装置的中心管、后空气冷凝器、真空泵依次连通而形成气体单向流动路径;蒸馏水箱与后空气冷凝器连通;冷却水供应装置包括包括盘管蒸发器、冷却水回水总管、冷却水供水总管和循环泵b;管式膜蒸馏膜装置的环柱形夹层c与盘管蒸发器相互连通而形成第一冷却水循环回路;真空泵与盘管蒸发器相互连通而形成第二冷却水循环回路;后空气冷凝器与盘管蒸发器相互连通而形成第三冷却水循环回路;前空气冷凝器与盘管蒸发器相互连通而形成第四冷却水循环回路;循环泵b设在冷却水回水总管或冷却水出水总管上;热量回用装置包括压缩机、缓冲罐、膨胀阀、干燥过滤器、管壳式冷凝器和循环泵c;盘管蒸发器、压缩机、缓冲罐、管壳式冷凝器、干燥过滤器、膨胀阀依次连通而形成制冷剂循环回路;电辅热换热器与管壳式冷凝器相互连通而形成第二热水循环回路;循环泵c设在设在第二热水循环回路中。

8.本发明进一步的技术方案是:管式膜蒸馏膜装置外部设有连通至环柱形夹层b的热水入口和热水出口;管式膜蒸馏膜装置外部设有连通至料液腔的废液入口和废液出口;管式膜蒸馏装置外部设有连通至环柱形夹层c两端的第一介质出口和第一介质入口;管式膜蒸馏膜装置外部设有分别连通至中心管两端口的第二介质出口和第二介质入口;料液加热装置包括电辅热换热器和循环泵a;电辅热换热器内部设有互不连通的管腔a和壳腔a,壳腔a内设有电加热装置,电辅热换热器外部设有连通至壳腔a的壳腔入口a和壳腔出口a,电辅热换热器外部设有连通至管腔a的管腔入口a和管腔出口a;电辅热换热器的管腔入口a通过管道连通至管式膜蒸馏膜装置的热水出口,电辅热换热器的管腔出口a通过管道连通至管式膜蒸馏装置的热水入口,从而在电辅热换热器与管式膜蒸馏装置的环柱形夹层b之间形成第一热水循环回路;循环泵a设在第一热水循环回路中,用于驱动热水在第一热水循环回路中流动;冷气供应装置包括前空气冷凝器、后空气冷凝器、蒸馏水箱和真空泵;前空气冷凝器内部设有互不连通的气腔a和冷却水腔a,前空气冷凝器外部设有连通至气腔a的常温空气入口和冷空气出口,前空气冷凝器外部设有连通至冷却水腔a的冷却水入口a和冷却水出口a;后空气冷凝器内部设有互不连通的气腔b和冷却水腔b,后空气冷凝器外部设有连通至气腔b的湿热空气入口、常温空气出口和蒸馏水出口,后空气冷凝器外部设有连通至冷却水腔b的冷却水入口b和冷却水出口b;真空泵内部设有互不连通的气腔c和冷却水腔c,真空泵上设有连通至气腔c的进气端口和排气端口,真空泵上设有连通至冷却水腔c的冷却水入口d和冷却水出口d;前空气冷凝器的常温空气入口与大气连通,前空气冷凝器的冷空气出口通过管道与管式膜蒸馏膜装置的第二介质入口连通,后空气冷凝器的湿热空气入口通过管道与管式膜蒸馏膜装置的第二介质出口连通,蒸馏水箱与后空气冷凝器的蒸馏水出口连通,真空泵的进气端口与后空气冷凝器的常温空气出口连通,真空泵的排气端口与大气连通,从而形成一条依次通过前空气冷凝器、管式膜蒸馏膜装置的中心管、后空气冷凝器、真

空泵的气体单向流动路径;冷却水供应装置包括盘管蒸发器、冷却水回水总管、冷却水供水总管和循环泵b;盘管蒸发器内部设有互不连通的管腔b和壳腔b,盘管蒸发器外部设有连通至管腔b的制冷剂入口和制冷剂出口,盘管蒸发器外部设有连通至壳腔b的冷却水入口c和冷却水出口c;冷却水回水总管上设有总回水口、汇流口a、汇流口b、汇流口c和汇流口d;冷却水供水总管上设有总出水口、分流口a、分流口b、分流口c和分流口d;冷却水回水总管的总回水口通过管道与盘管蒸发器的冷却水入口c连通,冷却水供水总管的总出水口通过管道与盘管蒸发器的冷却水出口c连通;冷却水回水总管的汇流口a与管式膜蒸馏膜装置的第一介质出口连通,冷却水供水总管的分流口a通过管道与管式膜蒸馏膜装置的第一介质入口连通;冷却水回水总管的汇流口b通过管道与真空泵的冷却水出口d连通,冷却水供水总管的分流口b通过管道与真空泵的冷却水入口d连通;冷却水回水总管的汇流口c通过管道与后空气冷凝器的冷却水出口b连通,冷却水供水总管的分流口c通过管道与后空气冷凝器的冷却水入口b连通;冷却水回水总管的汇流口d通过管道与前空气冷凝器的冷却水出口a连通,冷却水供水总管的分流口d通过管道与前空气冷凝器的冷却水入口a连通;从而在管式膜蒸馏膜装置的环柱形夹层c与盘管蒸发器之间形成第一冷却水循环回路,在真空泵与盘管蒸发器之间形成第二冷却水循环回路,在后空气冷凝器与盘管蒸发器之间形成第三冷却水循环回路,在前空气冷凝器与盘管蒸发器之间形成第四冷却水循环回路;循环泵b设在冷却水回水总管或冷却水出水总管上,其用于驱动冷却水在第一冷却水循环回路、第二冷却水循环回路、第三冷却水循环回路、第四冷却水循环回路中的一条或多条回路中流动;热量回用装置包括压缩机、缓冲罐、膨胀阀、干燥过滤器、管壳式冷凝器和循环泵c;压缩机的两端分别设有制冷剂入口a和制冷剂出口a;缓冲罐上设有制冷剂入口b和制冷剂出口b;膨胀阀的两端分别设有制冷剂入口c和制冷剂出口c;干燥过滤器的两端分别设有制冷剂入口d和制冷剂出口d;管壳式冷凝器内部设有互不连通的管腔c和壳腔c,管壳式冷凝器的外部设有连通至壳腔c的壳腔入口c和壳腔出口c,管壳式冷凝器的外部设有连通至管腔c的管腔入口c和管腔出口c;压缩机的制冷剂入口a通过管道与盘管蒸发器的制冷剂出口连通;压缩机的制冷剂出口a通过管道与缓冲罐的制冷剂入口b连通;缓冲罐的制冷剂出口b通过管道与管壳式冷凝器的壳腔入口c连通;管壳式冷凝器的壳腔出口c通过管道与干燥过滤器的制冷剂入口d连通;干燥过滤器的制冷剂出口d通过管道与膨胀阀的制冷剂入口c连通;膨胀阀的制冷剂出口c通过管道与盘管蒸发器的制冷剂入口连通;从而在盘管蒸发器、压缩机、缓冲罐、管壳式冷凝器、干燥过滤器、膨胀阀之间形成制冷剂循环回路;管壳式冷凝器的管腔入口c通过管道与电辅热换热器的壳腔出口a连通,管壳式冷凝器的管腔出口c通过管道与电辅热换热器的壳腔入口a连通;从而在电辅热换热器与管壳式冷凝器之间形成第二热水循环回路;循环泵c设在设在第二热水循环回路中,用于驱动热水在第二热水循环回路中流动。

9.本发明再进一步的技术方案是:管式膜蒸馏膜装置包括壳体组件、外隔板组件、内隔板组件和膜管组件;壳体组件包括从上至下依次连接的上端盖、上管体、中部管体、下管体和下端盖;中部管体从外至内分别设有外层管壁、中层管壁和内层管壁,外层管壁与中层管壁之间设有环柱形夹层a,内层管壁与中层管壁之间设有环柱形夹层b,环柱形夹层a中填充有保温材

料,内层管壁的内部即为所述料液腔;中部管体上设有连通至环柱形夹层b的热水入口和热水出口,中部管体上设有连通至中部管体内孔的废液入口和废液出口;上管体上设有连通至上管体内孔的第一介质出口;下管体上设有连通至下管体内孔的第一介质入口;上端盖上设有连通至上端盖内腔的第二介质出口;下端盖上设有连通至至下端盖内腔的第二介质入口;外隔板组件包括隔板a和隔板b;隔板a上设有多个安装孔c,隔板a密封安装在上端盖与上管体的连接处,使上端盖与上管体仅可通过安装孔c连通;隔板b上设有多个安装孔d,隔板b密封安装在下端盖与下管体的连接处,使下端盖与下管体仅可通过安装孔d连通;内隔板组件包括隔板c和隔板d;隔板c上设有多个安装孔a,隔板c密封安装在上管体与中部管体的连接处,使上管体与中部管体仅可通过安装孔a连通;隔板d上设有多个安装孔b,隔板d密封安装在下管体与中部管体的连接处,使下管体与中部管体仅可通过安装孔b连通;膜管组件包括中心管、膜管、固定头a、固定头b、固定头c和固定头d;中心管设置在膜管内孔中,中心管的两端从膜管两端口伸出,中心管与膜管之间形成环柱形夹层c;中心管上端通过固定头a固定安装在隔板a上,中心管下端通过固定头b固定安装在隔板b上,中心管的内孔上端通过固定头a连通至上端盖的内腔,中心管的内孔下端通过固定头b连通至下端盖的内腔;膜管上端通过固定头c固定安装在隔板c上,膜管下端通过固定头d固定安装在隔板d上,膜管的内孔上端通过固定头c连通至上管体的内孔,膜管的内孔下端通过固定头d连通至下管体的内孔。

10.本发明再进一步的技术方案是:隔板a的安装孔a为螺纹孔;相应的,固定头a的外圆面上设有外螺纹,固定头a内部设有贯通其两端的内孔,固定头a的内孔由大孔径段a和小孔径段a组成,大孔径段a与小孔径段a之间设有环形台阶面a,固定头a朝向上端盖的端面上设有扳手插孔a;固定头a螺纹连接在隔板a的安装孔a中,一方面通过大孔径段a活动插接在中心管上端,另一方面通过环形台阶面a为中心管提供上端限位。

11.本发明再进一步的技术方案是:隔板b的安装孔b为螺纹孔;相应的,固定头b的外圆面上设有外螺纹,固定头b内部设有贯通其两端的内孔,固定头b的内孔由大孔径段b和小孔径段b组成,大孔径段b与小孔径段b之间设有环形台阶面b,固定头b朝向下端盖的端面上设有扳手插孔b;固定头b螺纹连接在隔板b的安装孔b中,一方面通过大孔径段b活动插接在中心管下端,另一方面通过环形台阶面b为中心管提供下端限位。

12.本发明更进一步的技术方案是:隔板c的安装孔c为锥孔;相应的,固定头c的外表面上设有锥形段c和圆柱段c,锥形段c与圆柱段c之间设有环形台阶面c;固定头c的锥形段c的锥度与隔板c的安装孔c的锥度一致;固定头c的锥形段c插装在膜管的上端口中,一方面使膜管上端口扩张呈外扩的喇叭口形,另一方面使膜管的上端外壁压紧在隔板c的安装孔c的孔壁上。

13.本发明更进一步的技术方案是:隔板d的安装孔d为锥孔;相应的,固定头d的外表面上设有锥形段d和圆柱段d,锥形段d与圆柱段d之间设有环形台阶面d;固定头d的锥形段d的锥度与隔板d的安装孔d的锥度一致;固定头d的锥形段d插装在膜管的下端口中,一方面使膜管下端口扩张呈外扩的喇叭口形,另一方面使膜管的下端外壁压紧在隔板d的安装孔d的孔壁上。

14.本发明更进一步的技术方案是:膜管组件还包括上压板和下压板;上压板上设有多个安装孔e,上压板设置在上管体内孔中,并与所有固定头c的圆柱段活动插接,上压板的下端面与固定头c的环形台阶面c相抵;下压板上设有多个安装孔e,下压板设置在下管体的内孔中,并与所有固定头d的圆柱段活动插接,下压板的端面与固定头d46的环形台阶面d相抵。

15.本发明更进一步的技术方案是:壳体组件为316不锈钢材质。

16.本发明更进一步的技术方案是:中心管为316不锈钢材质。

17.本发明更进一步的技术方案是:在第四冷却水循环回路中,前空气冷凝器的冷却水出口a与冷却水回水总管的汇流口d之间的管道上设有蝶阀,前空气冷凝器的冷却水入口a与冷却水供水总管的分流口d之间的管道上设有蝶阀。

18.本发明更进一步的技术方案是:在第三冷却水循环回路中,后空气冷凝器的冷却水出口b与冷却水回水总管的汇流口c之间的管道上设有蝶阀,后空气冷凝器的冷却水入口b与冷却水供水总管的分流口c之间的管道上设有蝶阀。

19.本发明更进一步的技术方案是:在第二冷却水循环回路中,真空泵的冷却水出口d与冷却水回水总管的汇流口b之间的管道上设有球阀,真空泵的冷却水入口d与冷却水供水总管的分流口b之间的管道上设有球阀。

20.本发明更进一步的技术方案是:在第一冷却水循环回路中,管式膜蒸馏膜装置的第一介质出口与冷却水回水总管的汇流口a之间的管道上设有球阀,管式膜蒸馏膜装置的第一介质入口与冷却水供水总管的分流口a之间的管道上设有球阀。

21.本发明与现有技术相比具有如下优点:1、其通过膜蒸馏过程实现废水浓缩处理,一方面具有较高的产水率,另一方面具有较低的能耗。

22.1-1、关于高产水率的说明:由于膜管的内外两侧分别能实现有效控温,使膜管的内外两侧能保持一定的温差和蒸汽压差,进而使整个膜蒸馏过程中能保持较高的产水率;膜管内侧的控温机制如下:膜管内侧设置有中心管,中心管的内孔中可通冷水,中心管与膜管之间的环柱形夹层c中可通冷空气并抽真空。所述冷水与所述冷空气换热,持续地带走冷空气中的热量,保持冷空气不会因吸收废水热量而持续升温,使热侧(膜管外侧)蒸汽可持续往冷侧渗透过来,抽真空较大程度上避免了冷空气中的水蒸气冷凝在中心管的外壁上,并维持膜管内外两侧的压力差和提供环柱形夹层c中的水蒸汽流动动力;膜管外侧的控温机制如下:管式膜蒸馏膜装置的环柱形夹层a中填充有保温材料,可有效避免废水及热水的热量发散到管式膜蒸馏膜组件的外部,管式膜蒸馏膜装置的环柱形夹层b中通入89-91℃的热水,热水向废水持续提供热量,避免因膜蒸馏过程中的吸热现象导致废水温度下降。

23.1-2、关于低能耗的说明:在废水浓缩处理过程中,通过四条冷却水循环回路回收四个用水设备(管式膜蒸馏膜装置、真空泵、后空气冷凝器、前空气冷凝器)内的冷却水中的热量,再将回收的热量依次通过制冷剂循环回路和第二热水循环回路转移至电辅热换热器中,用于预热电辅热换热器中的水,从而在一定程度上降低了膜蒸馏过程加热料液所需的外加热量需求;在废水浓缩处理的过程中,管式膜蒸馏膜装置的环柱形夹层a中填充有保温材料,可有效避免料液及热水中的热量发散到管式膜蒸馏膜装置的外部,从而在一定程度

上降低了膜蒸馏过程加热料液所需的外加热量需求。

24.2、在废水浓缩处理过程中,涉及的气体、冷却水、热水、制冷剂分别在相应的路径中流动,以实现热量的转移/传递,各条路径的功能环环相扣,从而组成一个结构紧凑的管式蒸馏膜系统。

25.3、在管式膜蒸馏膜装置中,膜管采用可拆卸结构安装在壳体组件内部,当少量膜管损坏时可单独更换损坏的膜管,相比一体式结构的管式膜蒸馏膜组件极大降低了管式膜蒸馏膜组件的使用成本。

26.4、在管式膜蒸馏膜装置中,由于壳体组件和中心管均为316不锈钢材质,从而使管式膜蒸馏膜装置具有耐辐照性能,可使其适用于放射性废水浓缩提取纯化水。

27.以下结合图和实施例对本发明作进一步描述。

附图说明

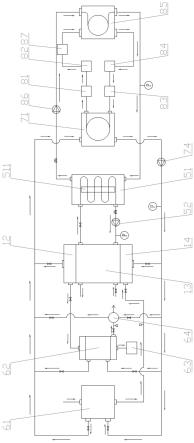

28.图1为本发明的结构示意图;图2为两条热水循环回路中的各部件结构及连接关系示意图;图3为气体单向流动路径中的各部件结构及连接关系示意图;图4为四条冷却水循环回路中的各部件结构及连接关系示意图;图5为制冷剂循环回路中的各部件结构及连接关系示意图;图6为本发明的结构示意图;图7为图1的a-a剖视图;图8为图7的b-b剖视图;图9为图7的c-c剖视图;图10为图7的d-d剖视图;图11为图7的e部放大图;图12为图7的f部放大图。

29.图例说明:上端盖11;第二介质出口111;上管体12;第一介质出口121;中部管体13;外层管壁131;中层管壁132;内层管壁133;环柱形夹层a134;环柱形夹层b135;热水入口136;热水出口137;废液入口138;废液出口139;下管体14;第一介质入口141;下端盖15;第二介质入口151;隔板a21;隔板b22;隔板c31;隔板d32;中心管41;膜管42;固定头a43;固定头b44;固定头c45;固定头d46;上压板48;下压板49;电辅热换热器51;电加热装置511;壳腔入口a512;壳腔出口a513;管腔入口a514;管腔出口a515;循环泵a52;前空气冷凝器61;常温空气入口611;冷空气出口612;冷却水入口a613;冷却水出口a614;后空气冷凝器62;湿热空气入口621;常温空气出口622;蒸馏水出口623;冷却水入口b624;冷却水出口b625;蒸馏水箱63;真空泵64;进气端口641;排气端口642;冷却水入口d643;冷却水出口d644;盘管蒸发器71;制冷剂入口711;制冷剂出口712,冷却水入口c713;冷却水出口c714;冷却水回水总管72;汇流口a721;汇流口b722;汇流口c723;汇流口d724;冷却水供水总管73;分流口a731;分流口b732;分流口c733;分流口d734;循环泵b74;压缩机81;缓冲罐82;膨胀阀83;干燥过滤器84;管壳式冷凝器85;壳腔入口c851;壳腔出口c852;管腔入口c853;管腔出口c854;循环泵c86;散热水排87;环柱形夹层c100。

具体实施方式

30.实施例1:如图1-12所示,低能耗高效率管式膜蒸馏系统,包括管式膜蒸馏膜装置、料液加热装置、冷气供应装置、冷却水供应装置和热量回用装置。

31.管式膜蒸馏膜装置包括壳体组件、外隔板组件、内隔板组件和膜管组件。

32.壳体组件包括从上至下依次连接的上端盖11、上管体12、中部管体13、下管体14和下端盖15。中部管体13从外至内分别设有外层管壁131、中层管壁132和内层管壁133,外层管壁131与中层管壁132之间设有环柱形夹层a134,内层管壁133与中层管壁132之间设有环柱形夹层b135,内层管壁133内侧设有料液腔,环柱形夹层a134中填充有保温材料。中部管体13上设有连通至环柱形夹层b135的热水入口136和热水出口137,中部管体13上设有连通至中部管体内孔的废液入口138和废液出口139。上管体12上设有连通至上管体内孔的第一介质出口121。下管体14上设有连通至下管体内孔的第一介质入口141。上端盖11上设有连通至上端盖11内腔的第二介质出口111。下端盖15上设有连通至至下端盖15内腔的第二介质入口151。

33.外隔板组件包括隔板a21和隔板b22。隔板a21上设有多个安装孔c,隔板a21密封安装在上端盖11与上管体12的连接处,使上端盖11与上管体12仅可通过安装孔c连通。隔板b22上设有多个安装孔d,隔板b22密封安装在下端盖15与下管体14的连接处,使下端盖15与下管体14仅可通过安装孔d连通。

34.内隔板组件包括隔板c31和隔板d32。隔板c31上设有多个安装孔a,隔板c31密封安装在上管体12与中部管体13的连接处,使上管体12与中部管体13仅可通过安装孔a连通。隔板d32上设有多个安装孔b,隔板d32密封安装在下管体14与中部管体13的连接处,使下管体14与中部管体13仅可通过安装孔b连通。

35.膜管组件包括中心管41、膜管42、固定头a43、固定头b44、固定头c45和固定头d46。中心管41设置在膜管42内孔中,中心管41的两端从膜管42两端口伸出,中心管41与膜管42之间形成环柱形夹层c100。中心管41上端通过固定头a43固定安装在隔板a21上,中心管41下端通过固定头b44固定安装在隔板b22上,中心管41的内孔上端通过固定头a43连通至上端盖11的内腔,中心管41的内孔下端通过固定头b44连通至下端盖15的内腔。膜管42上端通过固定头c45固定安装在隔板c31上,膜管42下端通过固定头d46固定安装在隔板d32上,膜管42的内孔上端通过固定头c45连通至上管体12的内孔,膜管42的内孔下端通过固定头d46连通至下管体14的内孔。膜管组件的数量有多组(本实施例中有25组),所有组的膜管组件间隔布置在壳体组件内部。

36.料液加热装置包括电辅热换热器51和循环泵a52。电辅热换热器51内部设有互不连通的管腔a和壳腔a,壳腔a内设有电加热装置511,电辅热换热器51外部设有连通至壳腔a的壳腔入口a512和壳腔出口a513,电辅热换热器51外部设有连通至管腔a的管腔入口a514和管腔出口a515。电辅热换热器51的管腔入口a514通过管道连通至管式膜蒸馏膜装置的热水出口137,电辅热换热器51的管腔出口a515通过管道连通至管式膜蒸馏装置的热水入口136。从而在电辅热换热器51与管式膜蒸馏装置之间形成第一热水循环回路。循环泵a52设在第一热水循环回路中,用于驱动热水在第一热水循环回路中流动。

37.冷气供应装置包括前空气冷凝器61、后空气冷凝器62、蒸馏水箱63和真空泵64。前

空气冷凝器61内部设有互不连通的气腔a和冷却水腔a,前空气冷凝器61外部设有连通至气腔a的常温空气入口611和冷空气出口612,前空气冷凝器61外部设有连通至冷却水腔a的冷却水入口a613和冷却水出口a614。后空气冷凝器62内部设有互不连通的气腔b和冷却水腔b,后空气冷凝器62外部设有连通至气腔b的湿热空气入口621、常温空气出口622和蒸馏水出口623,后空气冷凝器62外部设有连通至冷却水腔b的冷却水入口b624和冷却水出口b625。真空泵64内部设有互不连通的气腔c和冷却水腔c,真空泵64上设有连通至气腔c的进气端口641和排气端口642,真空泵64上设有连通至冷却水腔c的冷却水入口d643和冷却水出口d644。前空气冷凝器61的常温空气入口611与大气连通,前空气冷凝器61的冷空气出口612通过管道与管式膜蒸馏膜装置的第二介质入口151连通。后空气冷凝器62的湿热空气入口621通过管道与管式膜蒸馏膜装置的第二介质出口111连通。蒸馏水箱63与后空气冷凝器62的蒸馏水出口623连通。真空泵64的进气端口641与后空气冷凝器62的常温空气出口622连通,真空泵64的排气端口642与大气连通。从而形成一条依次通过前空气冷凝器61、管式膜蒸馏膜装置、后空气冷凝器62、真空泵64的气体单向流动路径。

38.冷却水供应装置包括盘管蒸发器71、冷却水回水总管72、冷却水供水总管73和循环泵b74。盘管蒸发器71内部设有互不连通的管腔b和壳腔b,盘管蒸发器71外部设有连通至管腔b的制冷剂入口711和制冷剂出口712,盘管蒸发器71外部设有连通至壳腔b的冷却水入口c713和冷却水出口c714。冷却水回水总管72上设有总回水口、汇流口a721、汇流口b722、汇流口c723和汇流口d724。冷却水供水总管73上设有总出水口、分流口a731、分流口b732、分流口c733和分流口d734。冷却水回水总管72的总回水口通过管道与盘管蒸发器71的冷却水入口c713连通,冷却水供水总管73的总出水口通过管道与盘管蒸发器71的冷却水出口c714连通。冷却水回水总管72的汇流口a721与管式膜蒸馏膜装置的第一介质出口121连通,冷却水供水总管73的分流口a731通过管道与管式膜蒸馏膜装置的第一介质入口141连通。冷却水回水总管72的汇流口b722通过管道与真空泵64的冷却水出口d644连通,冷却水供水总管73的分流口b732通过管道与真空泵64的冷却水入口d643连通。冷却水回水总管72的汇流口c723通过管道与后空气冷凝器62的冷却水出口b625连通,冷却水供水总管73的分流口c733通过管道与后空气冷凝器62的冷却水入口b624连通。冷却水回水总管72的汇流口d724通过管道与前空气冷凝器61的冷却水出口a614连通,冷却水供水总管73的分流口d734通过管道与前空气冷凝器61的冷却水入口a613连通。从而在管式膜蒸馏膜装置与盘管蒸发器71之间形成第一冷却水循环回路,在真空泵64与盘管蒸发器71之间形成第二冷却水循环回路,在后空气冷凝器62与盘管蒸发器71之间形成第三冷却水循环回路,在前空气冷凝器61与盘管蒸发器71之间形成第四冷却水循环回路。循环泵b74设在冷却水回水总管72或冷却水出水总管73上,其用于驱动冷却水在第一冷却水循环回路、第二冷却水循环回路、第三冷却水循环回路、第四冷却水循环回路中的一条或多条回路中流动。

39.热量回用装置包括压缩机81、缓冲罐82、膨胀阀83、干燥过滤器84、管壳式冷凝器85和循环泵c86。压缩机81的两端分别设有制冷剂入口a和制冷剂出口a。缓冲罐82上设有制冷剂入口b和制冷剂出口b。膨胀阀83的两端分别设有制冷剂入口c和制冷剂出口c。干燥过滤器84的两端分别设有制冷剂入口d和制冷剂出口d。管壳式冷凝器85内部设有互不连通的管腔c和壳腔c,管壳式冷凝器85的外部设有连通至壳腔c的壳腔入口c851和壳腔出口c852,管壳式冷凝器85的外部设有连通至管腔c的管腔入口c853和管腔出口c854。压缩机81的制

冷剂入口a通过管道与盘管蒸发器71的制冷剂出口712连通。压缩机81的制冷剂出口a通过管道与缓冲罐82的制冷剂入口b连通。缓冲罐82的制冷剂出口b通过管道与管壳式冷凝器85的壳腔入口c851连通。管壳式冷凝器85的壳腔出口c851通过管道与干燥过滤器84的制冷剂入口d连通。干燥过滤器84的制冷剂出口d通过管道与膨胀阀83的制冷剂入口c连通。膨胀阀83的制冷剂出口c通过管道与盘管蒸发器71的制冷剂入口711连通。从而在盘管蒸发器71、压缩机81、缓冲罐82、管壳式冷凝器85、干燥过滤器84、膨胀阀83之间形成制冷剂循环回路(在制冷剂循环回路中,压缩机81用于将低温低压的制冷剂压缩为中温高压的制冷剂,并驱动制冷剂在制冷剂循环回路中流动)。管壳式冷凝器85的管腔入口c853通过管道与电辅热换热器51的壳腔出口a513连通,管壳式冷凝器85的管腔出口c854通过管道与电辅热换热器51的壳腔入口 a512连通。从而在电辅热换热器51与管壳式冷凝器85之间形成第二热水循环回路。循环泵c86设在设在第二热水循环回路中,用于驱动热水在第二热水循环回路中流动。

40.优选,隔板a21的安装孔a为螺纹孔。相应的,固定头a43的外圆面上设有外螺纹,固定头a43内部设有贯通其两端的内孔,固定头a43的内孔由大孔径段a和小孔径段a组成,大孔径段a与小孔径段a之间设有环形台阶面a,固定头a43朝向上端盖11的端面上设有扳手插孔a。固定头a43螺纹连接在隔板a21的安装孔a中,一方面通过大孔径段a活动插接在中心管41上端,另一方面通过环形台阶面a为中心管41提供上端限位。

41.优选,隔板b22的安装孔b为螺纹孔。相应的,固定头b44的外圆面上设有外螺纹,固定头b44内部设有贯通其两端的内孔,固定头b44的内孔由大孔径段b和小孔径段b组成,大孔径段b与小孔径段b之间设有环形台阶面b,固定头b朝向下端盖15的端面上设有扳手插孔b。固定头b44螺纹连接在隔板b22的安装孔b中,一方面通过大孔径段b活动插接在中心管41下端,另一方面通过环形台阶面b为中心管41提供下端限位。

42.优选,隔板c31的安装孔c为锥孔。相应的,固定头c45的外表面上设有锥形段c和圆柱段c,锥形段c与圆柱段c之间设有环形台阶面c,固定头c45的锥形段c的锥度与隔板c31的安装孔c的锥度一致。固定头c45的锥形段c插装在膜管42的上端口中,一方面使膜管42上端口扩张呈外扩的喇叭口形,另一方面使膜管42的上端外壁压紧在隔板c31的安装孔c的孔壁上。

43.优选,隔板d32的安装孔d为锥孔。相应的,固定头d46的外表面上设有锥形段d和圆柱段d,锥形段d与圆柱段d之间设有环形台阶面d,固定头d46的锥形段d的锥度与隔板d32的安装孔d的锥度一致。固定头d46的锥形段d插装在膜管42的下端口中,一方面使膜管42下端口扩张呈外扩的喇叭口形,另一方面使膜管42的下端外壁压紧在隔板d32的安装孔d的孔壁上。

44.优选,中部管体13的热水入口136和热水出口137分别布置在靠近中部管体13两端的外壁上,从而使热水在环柱形夹层b135中的流动路径相对更长,进而使热水(位于环柱形夹层b135中)能更好的向废水(位于中部管体13内孔中)传热。

45.优选,膜管组件还包括上压板48和下压板49。上压板48上设有多个安装孔e,上压板48设置在上管体12内孔中,并与所有固定头c45的圆柱段活动插接,上压板48的下端面与固定头c45的环形台阶面c相抵。下压板49上设有多个安装孔e,下压板49设置在下管体14的内孔中,并与所有固定头d46的圆柱段活动插接,下压板49的端面与固定头d46的环形台阶

面d相抵。

46.优选,壳体组件和中心管41均为316不锈钢材质,从而使管式膜蒸馏膜组件具有耐辐照性能,可用于放射性废水浓缩提取纯化水。

47.优选,在第四冷却水循环回路中,前空气冷凝器61的冷却水出口a614与冷却水回水总管72的汇流口d724之间的管道上设有蝶阀,前空气冷凝器61的冷却水入口a613与冷却水供水总管73的分流口d734之间的管道上设有蝶阀。

48.优选,在第三冷却水循环回路中,后空气冷凝器62的冷却水出口b625与冷却水回水总管72的汇流口c723之间的管道上设有蝶阀,后空气冷凝器62的冷却水入口b624与冷却水供水总管73的分流口c733之间的管道上设有蝶阀。

49.优选,在第二冷却水循环回路中,真空泵64的冷却水出口d644与冷却水回水总管72的汇流口b722之间的管道上设有球阀,真空泵64的冷却水入口d643与冷却水供水总管73的分流口b732之间的管道上设有球阀。

50.优选,在第一冷却水循环回路中,管式膜蒸馏膜装置的第一介质出口121与冷却水回水总管72的汇流口a721之间的管道上设有球阀,管式膜蒸馏膜装置的第一介质入口141与冷却水供水总管73的分流口a731之间的管道上设有球阀。

51.优选,在制冷剂循环回路中的缓冲罐82与管壳式冷凝器85之间的管路上设有散热水排87,散热水排87可在制冷剂温度过高时启动,以适量降低制冷剂的温度。

52.简述管式膜蒸馏膜装置中的膜管的更换方法:s01,拆除旧膜管:a、拆除上端盖11和下端盖15后,将隔板a21连同固定头a43从中心管41的上端头上拔出,将隔板b22连同固定头b44从中心管41的下端头上拔出;b、拆除上管体12和下管体14后,将上压板48从所有的固定头c45的圆柱段c上拔出,将下压板49从所有的固定头d46的圆柱段d上拔出;c、夹持固定头c45的圆柱段c,将固定头c45依次从目标膜管42的上端管口和中心管41的上端管口拔出;夹持固定头d46的圆柱段d,将固定头d46依次从目标膜管42的下端管口和中心管41的上端管口拔出;从而使目标膜管42的上端管壁在隔板c31的安装孔c中松脱,使目标膜管42的下端管壁在隔板d32的安装孔d中松脱,再将目标膜管42沿着中心管41从中心管41的任意一端取出。

53.s02,装入新膜管:a、将新膜管42从中心管41的任意一端套装在中心管41上,并使新膜管42的上端管壁伸入隔板c31的安装孔c中,使新膜管42下端管壁伸入隔板d32的安装孔d中;b、夹持固定头c45的圆柱段c,将固定头c45安装在中心管41的上端外圆面与新膜管42的上端外圆面之间,并通过固定头c45的锥形段c将新膜管42的上端口扩口并压紧在隔板c31的安装孔c中;夹持固定头d46的圆柱段d,将固定头d46安装在中心管41的下端外圆面与新膜管42的下端外圆面之间,并通过固定头d46的锥形段d将新膜管42的下端口扩口并压紧在隔板d32的安装孔d中;c、将上压板48安装在所有的固定头c45的圆柱段c上,将下压板49安装在所有的固定头d46的圆柱段d上,再安装上管体12和下管体14;d、将隔板a21连同固定头a43安装在中心管41的上端头上,将隔板b22连同固定头

b44安装在中心管41的下端头上,再安装上端盖11和下端盖15。

54.简述本发明的工作原理:一种低能耗废水浓缩方法,基于上述低能耗管式膜蒸馏膜系统,方法如下:将待浓缩的废水通过管式膜蒸馏膜装置的废液入口138送入管式膜蒸馏膜装置的料液腔中,然后同时执行以下几项操作:1、加热并保温膜管外侧的废水:启动电辅热换热器51和循环泵a52,使第一热水循环回路中的水循环流动,流动路径为:管式膜蒸馏膜装置的环柱形夹层b135-管式膜蒸馏膜装置的热水出口137-电辅热换热器的管腔入口a514-电辅热换热器51的管腔a-电辅热换热器51的管腔出口a515-管式膜蒸馏装置的热水入口136-管式膜蒸馏膜装置的环柱形夹层b135。在第一热水循环回路中,管式膜蒸馏膜装置的环柱形夹层b135中的热水释放热量而降温,电辅热换热器51的管腔a中的热水吸收热量而升温,管式膜蒸馏膜装置的环柱形夹层b135中的热水与管式膜蒸馏膜装置的料液腔中的废水进行换热,将料液腔中的废水加热并保温在能产生蒸汽的温度。

55.2、膜管内侧提供冷气并抽真空:启动真空泵64,使空气沿着气体单向流动路径流动并形成膜管42内外两侧的压差,流动路径为:外部常温空气-前空气冷凝器61的常温空气入口611-前空气冷凝器61的气腔a-前空气冷凝器61的冷空气出口612-管式膜蒸馏膜装置的第一介质入口141-管式膜蒸馏膜装置的环柱形夹层c100-管式膜蒸馏膜装置的第一介质出口121-后空气冷凝器62的湿热空气入口621-后空气冷凝器62的气腔b-后空气冷凝器62的常温空气出口622-真空泵64的进气端口641-真空泵64的气腔c-真空泵64的排气端口642-外部常温空气;一方面,在压差作用下,在管式膜蒸馏膜装置中,料液腔内的废水产生的蒸汽透过膜管42进入环柱形夹层c100中;另一方面,外部常温空气通过前空气冷凝器61降温并除湿,变为干冷空气,干冷空气通过第一介质入口141输入管式膜蒸馏膜装置的环柱形夹层c100中,裹挟位于环柱形夹层c100中的而蒸汽变为湿热空气,湿热空气通过第一介质出口121排出管式膜蒸馏膜装置,再通过湿热空气入口621进入后空气冷凝器62中,湿热空气在后空气冷凝器62中进行气液分离,水分冷凝成水滴并被蒸馏水箱63收集,空气通过真空泵64排放到大气中。

56.3、启动循环泵b74,使第一冷却水循环回路、第二冷却水循环回路、第三冷却水循环回路、第四冷却水循环回路中的冷却水分别开始循环流动。从盘管蒸发器71内排出的温度相对较低的冷却水通过冷却水供水总管73分别送入管式膜蒸馏膜装置、真空泵64、后空气冷凝器62、前空气冷凝器61吸收热量,从管式蒸馏膜装置、真空泵64、后空气冷凝器62、前空气冷凝器61排出的温度相对较高的冷却水通过冷却水回水总管72回到盘管蒸发器71释放热量;第一冷却水循环回路的水流路径为:盘管蒸发器71的壳腔b-盘管蒸发器71的冷却水出口c714-管式膜蒸馏膜装置的第二介质入口151-管式膜蒸馏膜装置的中心管41-管式膜蒸馏膜装置的第二介质出口111-盘管蒸发器71的冷却水入口c713-盘管蒸发器71的壳腔b。当冷却水流经中心管41时,与环柱形夹层c100中的湿热空气换热而吸收热量,当冷却水流经盘管蒸发器71的壳腔b时,与盘管蒸发器71的管腔b中的制冷剂换热而释放出热量,从而实现了冷却水在第一冷却水循环回路中的持续使用;

第二冷却水循环回路的水流路径为:盘管蒸发器71的壳腔b-盘管蒸发器71的冷却水出口c714-真空泵64的冷却水入口d643-真空泵64的冷却水腔c-真空泵64的冷却水出口d644-盘管蒸发器71的冷却水入口c713-盘管蒸发器71的壳腔b。当冷却水流经真空泵64的冷却水腔c时,与真空泵64的气腔c中的空气换热而吸收热量,当冷却水流经盘管蒸发器71的壳腔b时,与盘管蒸发器71的管腔b中的制冷剂换热而释放出热量,从而实现了冷却水在第二冷却水循环回路中的持续使用;第三冷却水循环回路的水流路径为:盘管蒸发器71的壳腔b-盘管蒸发器71的冷却水出口c714-后空气冷凝器62的冷却水入口b624后空气冷凝器62的冷却水腔b-后空气冷凝器62的冷却水出口b625-盘管蒸发器71的冷却水入口c713-盘管蒸发器71的壳腔b。当冷却水流经后空气冷凝器62的冷却水腔b时,与后空气冷凝器62的气腔b中的空气换热而吸收热量,当冷却水流经盘管蒸发器71的壳腔b时,与盘管蒸发器71的管腔b中的制冷剂换热而释放热量,从而实现了冷却水在第三冷却水循环回路中的持续使用。

57.第四冷却水循环回路的水流路径为:盘管蒸发器71的壳腔b-盘管蒸发器71的冷却水出口c714-前空气冷凝器61的冷却水入口a613前空气冷凝器61的冷却水腔a-前空气冷凝器61的冷却水出口a614-盘管蒸发器71的冷却水入口c713-盘管蒸发器71的壳腔b。当冷却水流经前空气冷凝器61的冷却水腔a时,与前空气冷凝器61的气腔a中的常温空气换热而吸收热量,当冷却水流经盘管蒸发器71时,与盘管蒸发器71的管腔b中的制冷剂换热而释放热量,从而实现了冷却水在第四冷却水循环回路中的持续使用。

58.4、启动循环泵c86,使第二热水循环回路中的水循环流动,流动路径为:电辅热换热器51的壳腔a-电辅热换热器51的壳腔出口a513-管壳式冷凝器85的管腔入口c853-管壳式冷凝器85的管腔c-管壳式冷凝器85的管腔出口c854-电辅热换热器51的壳腔入口a512-电辅热换热器51的壳腔a。当热水流经电辅热换热器51的壳腔a时,与电辅热换热器51的管腔a中温度相对较低的水换热而释放热量,当热水流经管壳式冷凝器85的管腔c时,与管壳式冷凝器85的壳腔c中的制冷剂换热而吸收热量。

59.5、启动压缩机81,使制冷剂在制冷剂循环回路中循环流动,流动路径为:盘管蒸发器71的管腔b-盘管蒸发器71的制冷剂出口712-压缩机81-缓冲罐82-管壳式冷凝器85的壳腔入口c851-管壳式冷凝器85的壳腔c-管壳式冷凝器85的壳腔出口c-干燥过滤器84-膨胀阀83-盘管蒸发器71的制冷剂入口711-盘管蒸发器71的管腔b。在制冷剂循环回路中,液态制冷剂进过管壳式冷凝器85的壳腔c时释放热量,再经过干燥过滤器84被过滤掉杂质和水分,接着经过膨胀阀83的降压作用变为气态制冷剂,气态制冷剂进入盘管蒸发器71的管腔b中吸收热量,再经过压缩机81的升压作用变为液态制冷剂,然后经过缓冲罐82,最后回到管壳式冷凝器85的壳腔c中再释放热量。

60.上述第1、2项操作,通过第一热水循环回路将电辅热换热器51中的热量转移到管式膜蒸馏膜装置中,用于加热管式膜蒸馏膜装置中的废液至产生蒸汽,通过气体单向流动路径将管式膜蒸馏膜装置中的蒸汽持续送入后空气冷凝器62,对蒸汽进行冷凝处理;以收集纯化净水并实现废水浓缩减容,纯化净水被收集在蒸馏水箱63中。

61.上述3、4、5项操作,通过四条冷却水循环回路将四个用水设备的冷却水中的热量转移到盘管蒸发器71中,通过制冷剂循环回路将盘管蒸发器71中的热量转移到管壳式冷凝器85中,通过第二热水循环回路将管壳式冷凝器85中的热量转移到电辅热换热器51中,用

于预热电辅热换热器51中的水。

62.优选,在第1项操作中,料液腔中的废水加热并保温在89-91℃。

63.优选,在第2项操作中,干冷空气的温度为9-11℃。

64.优选,在第5项操作中,当电辅热换热器51中的热水温度低于40℃时,用于控制第二热水循环回路的循环泵c86启动运行,当电辅热换热器51中的热水温度高于40℃时,用于控制第二热水循环回路的循环泵c86停止运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1