一种复合聚丙烯酰胺絮凝剂及其应用的制作方法

1.本发明涉及絮凝剂领域,具体涉及一种复合聚丙烯酰胺絮凝剂及其应用。

背景技术:

2.聚丙烯酰胺絮凝剂为水溶性高分子聚合物,不溶于大多数有机溶剂,具有良好的絮凝性,可以降低液体之间的磨擦阻力,按离子特性分可分为非离子、阴离子、阳离子和两性型四种类型。聚丙烯酰胺絮凝剂广泛应用于增稠、稳定胶体、减阻、粘结、成膜、生物医学材料等方面。水处理中作助凝剂、絮凝剂、污泥脱水剂。石油钻采中作降水剂,驱油剂。在造纸过程中作助留剂,补强剂。

3.但是传统方法制备得到的聚丙烯酰胺絮凝剂的引发聚合效率较低,对于高固含量的污水进行液固分离处理使时,使用单一的有机聚丙烯酰胺絮凝剂,由于不能有效进行吸附架桥和电荷中和作用,絮凝效果表现不足,使其已经难以满足现有污泥对与絮凝剂的要求。另外,污水的性质会影响聚丙烯酰胺絮凝剂的处理效果,对于复杂的水质,单一的聚丙烯酰胺絮凝剂已经不能满足水处理的要求,需要增强其在多种污水条件下效果的稳定性。

技术实现要素:

4.针对现有技术中存在的问题,本发明的目的是提供一种复合聚丙烯酰胺絮凝剂及其应用。

5.本发明的目的采用以下技术方案来实现:

6.第一方面,本发明提供一种复合聚丙烯酰胺絮凝剂的制备方法,包括以下步骤:

7.第一步,制备聚烯丙基胺:

8.以烯丙基胺作为反应单体,过硫酸铵与亚硫酸氢钠作为发生氧化-还原反应体系,从而引发聚合,生成聚烯丙基胺;

9.第二步,制备共聚接枝反应物:

10.通过将丙烯酰胺与二甲基二烯丙基氯化铵作为共聚单体,加入制备得到的聚烯丙基胺,通过双氧水以及紫外光的作用下反应,制备得到共聚接枝反应物;

11.第三步,制备多聚硼酸:

12.通过三氯化硼与去离子水混合形成溶液,再滴加氢氧化钠溶液溶液,升温反应后,经过微波处理,得到多聚硼酸;

13.第四步,制备复合聚丙烯酰胺絮凝剂:

14.将共聚接枝反应物先溶于水,然后与制备的多聚硼酸混合,得到复合聚丙烯酰胺絮凝剂。

15.优选地,所述第一步中,聚烯丙基胺的制备过程包括:

16.(1)将烯丙基胺置于反应容器内,将反应容器放置在冰水浴中,之后逐滴的加入浓盐酸,滴加的过程不断地搅拌,得到反应液a;

17.(2)将装有反应液a的反应容器从冰水浴中取出,再置于45-55℃的水浴中,依次加

入过硫酸铵与亚硫酸氢钠,保温搅拌反应18-24h,反应结束后,滴加氢氧化钠溶液至反应液的ph至7.0,然后将反应液加入至5倍体积的无水甲醇中,从而析出沉淀,然后依次经过重结晶和干燥处理,得到聚烯丙基胺。

18.更优选地,第一步的步骤(1)中,浓盐酸的浓度为36%-38%,浓盐酸滴加至反应液的ph达到5.0-6.0之间为止。

19.更优选地,第一步的步骤(2)中,在反应进行前,先向装有反应液a的反应容器内通入足量的氮气,以除去反应液以及烧瓶内部的氧气。

20.更优选地,第一步的步骤(2)中,过硫酸铵与亚硫酸氢钠的重量比是2.28:1.04,过硫酸铵与亚硫酸氢钠的总重量是烯丙基胺重量的10%。

21.优选地,所述第二步中,共聚接枝反应物的制备过程包括:

22.(1)将丙烯酰胺、二甲基二烯丙基氯化铵和去离子水混合于反应瓶内,充分搅拌后,形成单体混合液,加入聚烯丙基胺,再次充分搅拌,形成均匀的溶液,调节溶液的ph为5.0-6.0,向液体内通入足量的氮气以除去反应液以及烧瓶内部的氧气,得到反应溶液b;

23.(2)向反应溶液b中滴加双氧水,搅拌均匀后,密封反应瓶,并将反应瓶放置在功率为160-180w、波长为365nm的紫外灯下照射处理1-1.5h,反应结束后,撤掉紫外灯,并静置放置1-3h后,依次使用丙酮和无水乙醇进行洗涤提纯,然后将提纯后的产物干燥后研磨,过筛,得到共聚接枝反应物。

24.更优选地,第二步的步骤(1)中,单体混合液中,丙烯酰胺、二甲基二烯丙基氯化铵和去离子水的重量比是2.1-5.5:1.8-2.7:10;聚烯丙基胺与单体混合液的重量比是1:6-10。

25.更优选地,第二步的步骤(2)中,双氧水的浓度为20%,双氧水的加入量是反应溶液b重量的0.3%-0.8%。

26.优选地,所述第三步中,多聚硼酸的制备过程包括:

27.将三氯化硼与去离子水混合形成三氯化硼溶液,搅拌至全部溶解后,逐滴加入氢氧化钠溶液,滴加的过程中不断的搅拌,之后保持温度在70-90℃的条件下,继续搅拌1.5-2h,降温至室温,微波处理,然后密封保存至少24h,干燥除去溶剂,得到多聚硼酸。

28.更优选地,三氯化硼溶液的制备过程中,三氯化硼与去离子水的重量比是1.2-1.6:5-10。

29.更优选地,氢氧化钠溶液的质量分数为30%-50%,氢氧化钠溶液的滴加量与三氯化硼溶液的重量比是1:1-1.4。

30.更优选地,微波功率为1200w,微波频率为2450mhz,微波处理时间为5-10min。

31.优选地,所述第四步中,复合聚丙烯酰胺絮凝剂的制备过程包括:

32.将共聚接枝反应物溶于去离子水中,搅拌混合均匀后,置于冰水浴中保存,得到共聚接枝反应物溶液;加入多聚硼酸,在室温下搅拌2-4h,减压干燥后,得到复合聚丙烯酰胺絮凝剂。

33.更优选地,第四步中,共聚接枝反应物溶液的质量分数为40%-67%,多聚硼酸与共聚接枝反应物的重量比是1:4-8。

34.第二方面,本发明提供一种复合聚丙烯酰胺絮凝剂,采用上述方法制备得到。

35.第三方面,本发明提供一种复合聚丙烯酰胺絮凝剂在废液处理或污泥浓缩脱水方

面的应用。

36.本发明的有益效果为:

37.1、本发明制备的复合聚丙烯酰胺絮凝剂,相比较于单一的聚丙烯酰胺或者丙烯酰胺与二甲基二烯丙基氯化铵的共聚物,具有更加亮眼的吸附架桥和电荷中和作用,絮凝效果表现的更好。

38.2、制备聚烯丙基胺的过程中,以烯丙基胺作为反应单体直接聚合是很困难的,但是本发明通过以过硫酸铵与亚硫酸氢钠形成的氧化还原体系,反应产生的so

42-自由基和so

32-自由基作为引发剂来源,从而引发单体烯丙基胺的聚合。该反应过程克服了传统以烯丙基胺作为单体聚合困难的问题。

39.3、在本发明制备共聚接枝反应物的过程中,以丙烯酰胺与二甲基二烯丙基氯化铵作为共聚单体,以聚烯丙基胺作为接枝剂,然后以双氧水结合紫外光的共同引发作用,一步法同时完成了丙烯酰胺与二甲基二烯丙基氯化铵的聚合,以及聚烯丙基胺的接枝。其中,紫外光结合双氧水的聚合过程需要的活化能较小,即使在常温的条件下也能够迅速发生,此外,双氧水作为活性中心,引发产生自由基不仅聚合效应强,而且利于聚烯丙基胺分子团上的氨基接枝于共聚物上,接枝效率也高。

40.4、相比较于在制备聚丙烯酰胺絮凝剂的过程中,少量加入聚烯丙基胺作为模板剂或表活剂使用,或者使用丙烯酰胺和烯丙基胺作为单体共聚的技术,本发明的区别在于,聚烯丙基胺是作为接枝改性剂通过氨基接枝在共聚物中的,且最终得到的复合聚丙烯酰胺絮凝剂也具有更好的絮凝作用。

41.5、此外,本发明还使用了制备的多聚硼酸对共聚接枝反应物进行复合改性。多聚硼酸的制备过程为:三氯化硼在水中会水解生成硼酸,之后加入的过量的碱能够与硼酸生成四羟基合硼酸根离子,之后通过微波的作用生成含有多聚硼酸根离子的多聚硼酸。多聚硼酸的性质相比较于共聚接枝反应物的性质更加温和,在与共聚接枝反应物复合后,使共聚接枝反应物的储存稳定性得到增强,而且还一定程度上解决了传统有机絮凝剂去除域较窄的缺点,使絮凝效果得到增强。

具体实施方式

42.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

43.聚丙烯酰胺是由丙烯酰胺(am)单体经自由基引发聚合而成的水溶性线性高分子聚合物,具有良好的絮凝性,可以降低液体之间的摩擦阻力,按离子特性分可分为非离子、阴离子、阳离子和两性型四种类型。本发明所制备的聚丙烯酰胺共聚物属于阳离子型,单元结构稳定,ph适用范围广,不仅具有正电荷密度高,而且具有优良吸附架桥能力,能有效与废水中的带负电荷胶体颗粒结合。

44.聚丙烯酰胺由于其分子链中含有一定数量的极性基团(酰胺基团),首先它能通过氢键吸附水中悬浮的固体粒子,使粒子间架桥或通过电荷中和使粒子凝聚形成大的絮凝物;其次它具有很长的分子链,长链分子在水中具有非常大的吸附表面剂,所以,它可加速悬浮液中粒子的沉降,有非常明显的加快溶液澄清,促进过滤等效果。

45.关于紫外光引发聚合接枝,张正安,郑怀礼等在文献《紫外光引发模板聚合阳离子聚丙烯酰胺及其污泥脱水应用》中使用了二甲基二烯丙基氯化铵与丙烯酰胺分别作为单体在紫外光照射的条件下进行聚合反应,得到的产物对于污泥脱水效率有所提升。

46.絮凝剂的分子质量、分子结构与形状及其所带基团对絮凝剂的活性都有影响。一般来讲,分子量越大,絮凝活性越高。聚(烯丙基胺)属于长链分子,分子侧链为-ch

2-nh2,同时含有氢键的供体与受体。

47.在本发明中,所制备的共聚接枝反应物属于阳离子基团的线型水溶性高聚物,其中除了含有丙烯酰胺与二甲基二烯丙基氯化铵的共聚物,还含有接枝的聚烯丙基胺。虽然丙烯酰胺与二甲基二烯丙基氯化铵的共聚物已经比传统单一的聚丙烯酰胺絮凝剂具有更好的表现,但是在吸附架桥和电荷中和方面仍然需要改进。经过本发明制备的共聚接枝反应物则是使用大量极性氨基基团的聚烯丙基胺对共聚物进一步接枝改进,使其含有更长的分子链和更充足的正电荷,具有更加亮眼的吸附架桥和电荷中和作用,絮凝效果表现的更好。

48.此外,在现有技术中,为了对聚丙烯酰胺的絮凝进行改进,有使用烯丙基胺单体(二烯丙基胺或三烯丙基胺)与丙烯酰胺单体的共聚反应,但是烯丙基胺单体的独特性质使得单体共聚的效果并不是很理想;或者有将聚烯丙基胺作为模板物质引入,通过模板聚合法生产聚丙烯酰胺,从而增强聚丙烯酰胺的性能,但是加入聚烯丙基胺作为模板物质不仅添加的量很少,而且也并未参与接枝反应,最终得到的产物效果也不理想。

49.本发明中,所使用的聚烯丙基胺实际上为聚(烯丙基胺),分子式是[ch2ch(ch2nh2)]n,结构式如下:

[0050][0051]

下面结合以下实施例对本发明作进一步描述。

[0052]

实施例1

[0053]

一种复合聚丙烯酰胺絮凝剂的制备方法,包括以下步骤:

[0054]

第一步,制备聚烯丙基胺:

[0055]

(1)将烯丙基胺置于反应容器内,将反应容器放置在冰水浴中,之后逐滴的加入浓度为36%-38%的浓盐酸,浓盐酸滴加至反应液的ph达到5.0-6.0之间为止,滴加的过程不断地搅拌,得到反应液a;

[0056]

(2)向装有反应液a的反应容器内通入足量的氮气,以除去反应液以及烧瓶内部的氧气,将装有反应液a的反应容器从冰水浴中取出,再置于50℃的水浴中,依次加入过硫酸铵与亚硫酸氢钠,保温搅拌反应20h,反应结束后,滴加氢氧化钠溶液至反应液的ph至7.0,然后将反应液加入至5倍体积的无水甲醇中,从而析出沉淀,然后依次经过重结晶和干燥处理,得到聚烯丙基胺;其中,过硫酸铵与亚硫酸氢钠的重量比是2.28:1.04,过硫酸铵与亚硫

酸氢钠的总重量是烯丙基胺重量的10%。

[0057]

第二步,制备共聚接枝反应物:

[0058]

(1)将丙烯酰胺、二甲基二烯丙基氯化铵和去离子水混合于反应瓶内,充分搅拌后,形成单体混合液,加入聚烯丙基胺,再次充分搅拌,形成均匀的溶液,调节溶液的ph为5.0-6.0,向液体内通入足量的氮气以除去反应液以及烧瓶内部的氧气,得到反应溶液b;其中,单体混合液中,丙烯酰胺、二甲基二烯丙基氯化铵和去离子水的重量比是3.2:2.3:10;聚烯丙基胺与单体混合液的重量比是1:8。

[0059]

(2)向反应溶液b中滴加质量浓度为20%双氧水,双氧水的加入量是反应溶液b重量的0.5%,搅拌均匀后,密封反应瓶,并将反应瓶放置在功率为180w、波长为365nm的紫外灯下照射处理1.5h,反应结束后,撤掉紫外灯,并静置放置2h后,依次使用丙酮和无水乙醇进行洗涤提纯,然后将提纯后的产物干燥后研磨,过筛,得到共聚接枝反应物。

[0060]

第三步,制备多聚硼酸:

[0061]

将三氯化硼与去离子水混合形成三氯化硼溶液,三氯化硼与去离子水的重量比是1.4:10,搅拌至全部溶解后,逐滴加入质量分数为40%的氢氧化钠溶液,氢氧化钠溶液的滴加量与三氯化硼溶液的重量比是1:1.2,滴加的过程中不断的搅拌,之后保持温度在80℃的条件下,继续搅拌1.5h,降温至室温,微波处理,微波功率为1200w,微波频率为2450mhz,微波处理时间为10min,然后密封保存至少24h,干燥除去溶剂,得到多聚硼酸。

[0062]

第四步,制备复合聚丙烯酰胺絮凝剂:

[0063]

将共聚接枝反应物溶于去离子水中,至共聚接枝反应物溶液的质量分数为53%,搅拌混合均匀后,置于冰水浴中保存,得到共聚接枝反应物溶液;加入多聚硼酸,多聚硼酸与共聚接枝反应物的重量比是1:6,在室温下搅拌3h,减压干燥后,得到复合聚丙烯酰胺絮凝剂。

[0064]

实施例2

[0065]

一种复合聚丙烯酰胺絮凝剂的制备方法,包括以下步骤:

[0066]

第一步,制备聚烯丙基胺:

[0067]

(1)将烯丙基胺置于反应容器内,将反应容器放置在冰水浴中,之后逐滴的加入浓度为36%-38%的浓盐酸,浓盐酸滴加至反应液的ph达到5.0-6.0之间为止,滴加的过程不断地搅拌,得到反应液a;

[0068]

(2)向装有反应液a的反应容器内通入足量的氮气,以除去反应液以及烧瓶内部的氧气,将装有反应液a的反应容器从冰水浴中取出,再置于45℃的水浴中,依次加入过硫酸铵与亚硫酸氢钠,保温搅拌反应24h,反应结束后,滴加氢氧化钠溶液至反应液的ph至7.0,然后将反应液加入至5倍体积的无水甲醇中,从而析出沉淀,然后依次经过重结晶和干燥处理,得到聚烯丙基胺;其中,过硫酸铵与亚硫酸氢钠的重量比是2.28:1.04,过硫酸铵与亚硫酸氢钠的总重量是烯丙基胺重量的10%。

[0069]

第二步,制备共聚接枝反应物:

[0070]

(1)将丙烯酰胺、二甲基二烯丙基氯化铵和去离子水混合于反应瓶内,充分搅拌后,形成单体混合液,加入聚烯丙基胺,再次充分搅拌,形成均匀的溶液,调节溶液的ph为5.0-6.0,向液体内通入足量的氮气以除去反应液以及烧瓶内部的氧气,得到反应溶液b;其中,单体混合液中,丙烯酰胺、二甲基二烯丙基氯化铵和去离子水的重量比是2.1:1.8:10;

聚烯丙基胺与单体混合液的重量比是1:6。

[0071]

(2)向反应溶液b中滴加质量浓度为20%双氧水,双氧水的加入量是反应溶液b重量的0.3%,搅拌均匀后,密封反应瓶,并将反应瓶放置在功率为80w、波长为365nm的紫外灯下照射处理1.5h,反应结束后,撤掉紫外灯,并静置放置3h后,依次使用丙酮和无水乙醇进行洗涤提纯,然后将提纯后的产物干燥后研磨,过筛,得到共聚接枝反应物。

[0072]

第三步,制备多聚硼酸:

[0073]

将三氯化硼与去离子水混合形成三氯化硼溶液,三氯化硼与去离子水的重量比是1.2:5,搅拌至全部溶解后,逐滴加入质量分数为30%-50%的氢氧化钠溶液,氢氧化钠溶液的滴加量与三氯化硼溶液的重量比是1:1,滴加的过程中不断的搅拌,之后保持温度在70℃的条件下,继续搅拌1.5h,降温至室温,微波处理,微波功率为1200w,微波频率为2450mhz,微波处理时间为5min,然后密封保存至少24h,干燥除去溶剂,得到多聚硼酸。

[0074]

第四步,制备复合聚丙烯酰胺絮凝剂:

[0075]

将共聚接枝反应物溶于去离子水中,至共聚接枝反应物溶液的质量分数为40%,搅拌混合均匀后,置于冰水浴中保存,得到共聚接枝反应物溶液;加入多聚硼酸,多聚硼酸与共聚接枝反应物的重量比是1:4,在室温下搅拌2h,减压干燥后,得到复合聚丙烯酰胺絮凝剂。

[0076]

实施例3

[0077]

一种复合聚丙烯酰胺絮凝剂的制备方法,包括以下步骤:

[0078]

第一步,制备聚烯丙基胺:

[0079]

(1)将烯丙基胺置于反应容器内,将反应容器放置在冰水浴中,之后逐滴的加入浓度为36%-38%的浓盐酸,浓盐酸滴加至反应液的ph达到5.0-6.0之间为止,滴加的过程不断地搅拌,得到反应液a;

[0080]

(2)向装有反应液a的反应容器内通入足量的氮气,以除去反应液以及烧瓶内部的氧气,将装有反应液a的反应容器从冰水浴中取出,再置于55℃的水浴中,依次加入过硫酸铵与亚硫酸氢钠,保温搅拌反应18h,反应结束后,滴加氢氧化钠溶液至反应液的ph至7.0,然后将反应液加入至5倍体积的无水甲醇中,从而析出沉淀,然后依次经过重结晶和干燥处理,得到聚烯丙基胺;其中,过硫酸铵与亚硫酸氢钠的重量比是2.28:1.04,过硫酸铵与亚硫酸氢钠的总重量是烯丙基胺重量的10%。

[0081]

第二步,制备共聚接枝反应物:

[0082]

(1)将丙烯酰胺、二甲基二烯丙基氯化铵和去离子水混合于反应瓶内,充分搅拌后,形成单体混合液,加入聚烯丙基胺,再次充分搅拌,形成均匀的溶液,调节溶液的ph为5.0-6.0,向液体内通入足量的氮气以除去反应液以及烧瓶内部的氧气,得到反应溶液b;其中,单体混合液中,丙烯酰胺、二甲基二烯丙基氯化铵和去离子水的重量比是5.5:2.7:10;聚烯丙基胺与单体混合液的重量比是1:10。

[0083]

(2)向反应溶液b中滴加质量浓度为20%双氧水,双氧水的加入量是反应溶液b重量的0.8%,搅拌均匀后,密封反应瓶,并将反应瓶放置在功率为160w、波长为365nm的紫外灯下照射处理1h,反应结束后,撤掉紫外灯,并静置放置3h后,依次使用丙酮和无水乙醇进行洗涤提纯,然后将提纯后的产物干燥后研磨,过筛,得到共聚接枝反应物。

[0084]

第三步,制备多聚硼酸:

[0085]

将三氯化硼与去离子水混合形成三氯化硼溶液,三氯化硼与去离子水的重量比是1.6:10,搅拌至全部溶解后,逐滴加入质量分数为50%的氢氧化钠溶液,氢氧化钠溶液的滴加量与三氯化硼溶液的重量比是1:1.4,滴加的过程中不断的搅拌,之后保持温度在90℃的条件下,继续搅拌2h,降温至室温,微波处理,微波功率为1200w,微波频率为2450mhz,微波处理时间为5-10min,然后密封保存至少24h,干燥除去溶剂,得到多聚硼酸。

[0086]

第四步,制备复合聚丙烯酰胺絮凝剂:

[0087]

将共聚接枝反应物溶于去离子水中,至共聚接枝反应物溶液的质量分数为67%,搅拌混合均匀后,置于冰水浴中保存,得到共聚接枝反应物溶液;加入多聚硼酸,多聚硼酸与共聚接枝反应物的重量比是1:8,在室温下搅拌4h,减压干燥后,得到复合聚丙烯酰胺絮凝剂。

[0088]

实施例4

[0089]

按照实施例1的制备方法,不同之处在于:第四步,制备复合聚丙烯酰胺絮凝剂中,多聚硼酸与共聚接枝反应物的重量比是1:5。

[0090]

实施例5

[0091]

按照实施例1的制备方法,不同之处在于:第四步,制备复合聚丙烯酰胺絮凝剂中,多聚硼酸与共聚接枝反应物的重量比是1:7。

[0092]

对比例1

[0093]

与实施例1的制备方法的不同之处在于:共聚接枝反应物的制备过程中未加入聚烯丙基胺。

[0094]

即:

[0095]

一种复合聚丙烯酰胺絮凝剂的制备方法,包括以下步骤:

[0096]

第一步,制备共聚接枝反应物:

[0097]

(1)将丙烯酰胺、二甲基二烯丙基氯化铵和去离子水混合于反应瓶内,充分搅拌后,形成单体混合液,调节溶液的ph为5.0-6.0,向液体内通入足量的氮气以除去反应液以及烧瓶内部的氧气,得到反应溶液b;其中,单体混合液中,丙烯酰胺、二甲基二烯丙基氯化铵和去离子水的重量比是5.5:2.7:10。

[0098]

(2)向反应溶液b中滴加质量浓度为20%双氧水,双氧水的加入量是反应溶液b重量的0.8%,搅拌均匀后,密封反应瓶,并将反应瓶放置在功率为160w、波长为365nm的紫外灯下照射处理1h,反应结束后,撤掉紫外灯,并静置放置3h后,依次使用丙酮和无水乙醇进行洗涤提纯,然后将提纯后的产物干燥后研磨,过筛,得到共聚接枝反应物。

[0099]

第二步,制备多聚硼酸:

[0100]

将三氯化硼与去离子水混合形成三氯化硼溶液,三氯化硼与去离子水的重量比是1.4:10,搅拌至全部溶解后,逐滴加入质量分数为40%的氢氧化钠溶液,氢氧化钠溶液的滴加量与三氯化硼溶液的重量比是1:1.2,滴加的过程中不断的搅拌,之后保持温度在80℃的条件下,继续搅拌1.5h,降温至室温,微波处理,微波功率为1200w,微波频率为2450mhz,微波处理时间为10min,然后密封保存至少24h,干燥除去溶剂,得到多聚硼酸。

[0101]

第三步,制备复合聚丙烯酰胺絮凝剂:

[0102]

将共聚接枝反应物溶于去离子水中,至共聚接枝反应物溶液的质量分数为53%,搅拌混合均匀后,置于冰水浴中保存,得到共聚接枝反应物溶液;加入多聚硼酸,多聚硼酸

与共聚接枝反应物的重量比是1:6,在室温下搅拌3h,减压干燥后,得到复合聚丙烯酰胺絮凝剂。

[0103]

对比例2

[0104]

与实施例1的制备方法的不同之处在于:未使用多聚硼酸复合,步骤二制备的共聚接枝反应物直接作为复合聚丙烯酰胺絮凝剂使用。

[0105]

即:

[0106]

一种复合聚丙烯酰胺絮凝剂的制备方法,包括以下步骤:

[0107]

第一步,制备聚烯丙基胺:

[0108]

(1)将烯丙基胺置于反应容器内,将反应容器放置在冰水浴中,之后逐滴的加入浓度为36%-38%的浓盐酸,浓盐酸滴加至反应液的ph达到5.0-6.0之间为止,滴加的过程不断地搅拌,得到反应液a;

[0109]

(2)向装有反应液a的反应容器内通入足量的氮气,以除去反应液以及烧瓶内部的氧气,将装有反应液a的反应容器从冰水浴中取出,再置于50℃的水浴中,依次加入过硫酸铵与亚硫酸氢钠,保温搅拌反应20h,反应结束后,滴加氢氧化钠溶液至反应液的ph至7.0,然后将反应液加入至5倍体积的无水甲醇中,从而析出沉淀,然后依次经过重结晶和干燥处理,得到聚烯丙基胺;其中,过硫酸铵与亚硫酸氢钠的重量比是2.28:1.04,过硫酸铵与亚硫酸氢钠的总重量是烯丙基胺重量的10%。

[0110]

第二步,制备共聚接枝反应物:

[0111]

(1)将丙烯酰胺、二甲基二烯丙基氯化铵和去离子水混合于反应瓶内,充分搅拌后,形成单体混合液,加入聚烯丙基胺,再次充分搅拌,形成均匀的溶液,调节溶液的ph为5.0-6.0,向液体内通入足量的氮气以除去反应液以及烧瓶内部的氧气,得到反应溶液b;其中,单体混合液中,丙烯酰胺、二甲基二烯丙基氯化铵和去离子水的重量比是3.2:2.3:10;聚烯丙基胺与单体混合液的重量比是1:8。

[0112]

(2)向反应溶液b中滴加质量浓度为20%双氧水,双氧水的加入量是反应溶液b重量的0.5%,搅拌均匀后,密封反应瓶,并将反应瓶放置在功率为180w、波长为365nm的紫外灯下照射处理1.5h,反应结束后,撤掉紫外灯,并静置放置2h后,依次使用丙酮和无水乙醇进行洗涤提纯,然后将提纯后的产物干燥后研磨,过筛,得到共聚接枝反应物,即复合聚丙烯酰胺絮凝剂。

[0113]

对比例3

[0114]

与实施例1的制备方法的不同之处在于:共聚接枝反应物的制备过程中未加入聚烯丙基胺,且直接以共聚接枝反应物作为复合聚丙烯酰胺絮凝剂。

[0115]

应用例

[0116]

将实施例1与对比例1-3制备的絮凝剂应用于模拟污水中,进行污水絮凝实验的应用。

[0117]

(1)配置模拟污水:

[0118]

本发明使用的是模拟含油乳化废水,含油乳化废水是通过使用工厂生产废弃的乳化液与自来水混合后形成,混合后的模拟含油乳化废水的指标如下表1:

[0119]

表1模拟含油乳化废水指标

[0120]

指标ρ(codcr)/(mg

·

l-1

)油/(mg

·

l-1

)ph温度/℃

含量10542279.6720

±2[0121]

废水排放标准为:ρ(codcr)≤100mg/l,ρ(油)≤10mg/l。

[0122]

(2)使用絮凝剂进行絮凝实验:

[0123]

分别取20个500ml的烧杯,分别加入300ml上述的模拟含油乳化废水,再分别按照质量浓度为0.5mg/l、1mg/l、2mg/l、5mg/l、10mg/l加入实施例1与对比例1-3制备的絮凝剂,依次做好标记并排列整齐;絮凝剂投入之后,模拟含油乳化废水的处理包括100rpm的快速搅拌5min和30rpm的慢速搅拌10min。

[0124]

(3)记录实验过程与结果:

[0125]

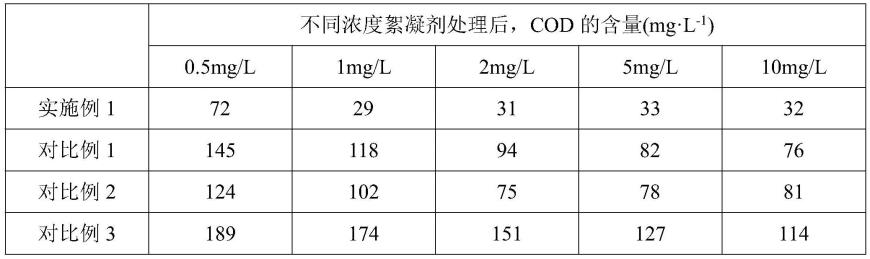

针对实施例1与对比例1-3制备的絮凝剂处理后的结果整合成表格2和表格3:

[0126]

表2絮凝处理后cod的含量

[0127][0128]

表3絮凝处理后油的含量

[0129][0130]

从表2和表3中能看出,实施例1制备的絮凝剂在添加量为1-2mg/l时对于cod和油含量均有非常好的去除率,且在后续继续增多含量后反而去除率会降低,可能的原因是过多的絮凝剂分子将胶体颗粒包裹而重新分散导致。对比例1-3均在不同的含量处有较高的去除率,但是最高点仍均低于实施例1,说明实施例1的方式制备的絮凝剂的絮凝更加高效。

[0131]

本发明对于实施例1与对比例1-3制备的絮凝剂还进行了储存的比较,将絮凝剂与蒸馏水混合成1mg/l的浓度,密封保存,发现实施例1的絮凝剂的稳定时间最长且高于5天。

[0132]

此外,关于絮凝体的产生,在实验过程中,实施例1-3的絮凝沉降速度明显更快,絮凝体的形状也更大更密实,说明实施例1-3制备的絮凝剂即使在比较复杂的油类污染废水条件下,仍然具有较强的吸附和架桥作用,能够快速使胶体因电荷中和而脱稳,从而加快污染物的沉降析出。

[0133]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实

质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1