一种超重力精馏实现剥离液废液再生的系统及方法与流程

1.本发明属于剥离液废液再生剥离液领域,具体是一种超重力精馏实现剥离液废液再生的系统及方法。

2.

背景技术:

3.随着国内电子制造产业和光电产业的迅速发展,光刻胶剥离液等电子化学品的使用量大大增加,剥离液的大量使用的同时也产生大量的剥离液废液。

4.现有的废剥离液回收利用工艺中,专利cn102951761a公开了一种光刻胶剥离液废液的回收方法,经沉淀、吸附和蒸馏三种分离方式,将光刻胶组分和光刻胶剥离液组分从光刻胶剥离液废液中分离出来。

5.专利cn109970591a公开了一种从废剥离液中回收高纯n-甲基甲酰胺的工艺。但该技术方案中均未涉及从废剥离液中回收高纯n-甲基吡咯烷酮(nmp)。

6.专利cn102167405a,202010498022 .0公布了从含nmp的剥离液回收提纯技术,但所提纯后的产品也并未达到99.9%级别。

7.目前关于废剥离液回收再利用,专利cn208493283u报道了采用三级超重力精馏的方式,但是其主要是解决剥离液中光刻胶的问题,且其公开报道的回收再利用方法得到的有效成分,无法明确满足产品的具体指标要求,特别是不能满足电子级(99.9%,有机剥离液对水分的要求非常高,要求在1000ppm以内)剥离液指标的要求。而且在国家“碳达峰”和“碳中和”的“30/60”目标下,剥离液废液的提纯与再利用的技术开发成为企业重点工作。

8.超重力精馏是一项强化传质、混合和反应新技术。关于超重力精馏装置的专利 ( 详见中国专利 200920247008.2,201220066902.1,zl01268009.5 等 ) 已经公开。

9.201310348152.6公开了一种减压精馏超重力机。超重力精馏的气液传质是在几十倍于重力的超重力场中进行的,其气液微元在超重力场下,被撕裂成微米或纳米级的液膜及液丝,产生大量的快速更新的表面积,大大强化传质和混合过程,使传质效率比传统塔设备提高 1-3个数量级。超重力精馏机有设备体 积小、能耗小、停留时间短、便于开停车、安装维修方便、操作弹性大等传统精馏设备无法比拟的优势。

10.剥离液废液的再生剥离液的工艺主要包括:有效组分的提纯和以此提纯液为原料的成品复配精制,有效组分提纯包括:轻组分去除段,重组分去除,但提纯液的各组分的浓度比例不一定符合成品的要求,所以需要进一步复配精制,根据提纯液的组分浓度添加不同比例的组分,已满足成品的要求。

11.

技术实现要素:

12.解决的技术问题:针对现有技术的不足,本发明提供了一种超重力精馏实现剥离液废液再生的系统

及方法,解决了背景技术中提到的问题。

13.技术方案:为实现以上目的,本发明通过以下技术方案予以实现:一种超重力精馏实现剥离液废液再生的系统,包括:废液储罐,精馏系统,冷凝器,废液输送泵,轻组分储罐,有机成分储罐和成品罐;所述废液储罐用于存储剥离液废液;所述精馏系统包括再沸器,超重力旋转床;所述废液输送泵用于将废液储罐中的剥离液废液注入再沸器和超重力旋转床中;所述冷凝器用于冷却废液蒸汽;所述轻组分储罐用于存储轻组分剥离液废液;所述有机成分储罐用于有机成分剥离液废液;所述成品罐用于存储再生的剥离液。

14.一种超重力精馏实现剥离液废液再生的方法,包括以下步骤:s1、轻组分去除,将废液储罐中的剥离液废液通过真空泵打入再沸器和超重力旋转床,废液中的轻组分通过再沸器塔顶以蒸汽优先进行脱除,经过冷凝器冷凝后进入轻组分储罐收集处置;s2、重组分去除1为避免与轻组分的交叉出料,设计了有机成分在再沸器塔顶侧线出料,然后经冷凝器冷凝后进入有机成分储罐;s1、精制复配,将侧线出料的有机成分通过添加一定比例的添加剂、抗蚀剂后复配成剥离液成品,存储在成品罐中。

15.在一种可能的实现方式中,所述轻组分包括水以及沸点低的有机组分。

16.在一种可能的实现方式中,所述重组分包括光刻胶、金属离子重组分。

17.在一种可能的实现方式中,所述重组分以塔底釜残液的形式出料收集。

18.有益效果:一是,本发明基于超重力精馏技术并在此基础上采用侧线出料,不仅有效避免产品与水等轻组分的混合,保证了回收实现剥离液废液再生提纯液达到电子级标准(有效成分在99.9%,水含量<0.1%),目前在线回收设备尚未有能够做到;二是,提高了设备的利用率,本系统可实现有效成分的得率在98%以上,目前报道中未有达到此得率,同时避免了采用薄膜蒸发器去除粘稠物料的而频繁堵塞的问题,在传统

ꢀ“

脱氢塔+脱重塔”至少2塔的组合方式的基础上采用超重力精馏,有效降低塔高,减少设备投资费用。

19.附图说明

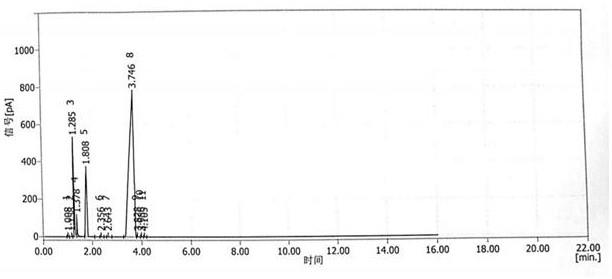

20.图1是本发明的实施例1中的色谱图1;图2是本发明的实施例2中的色谱图2;图3是本发明的实施例3中的色谱图3。

具体实施方式

21.本技术实施例通过提供一种超重力精馏实现剥离液废液再生的系统及方法,解决现有技术中的问题。

22.本发明中的技术方案为解决上述问题,总体思路如下:一种超重力精馏实现剥离液废液再生的系统,包括:废液储罐,精馏系统,冷凝器,废液输送泵,轻组分储罐,有机成分储罐和成品罐;所述废液储罐用于存储剥离液废液;所述精馏系统包括再沸器,超重力旋转床;所述废液输送泵用于将废液储罐中的剥离液废液注入再沸器和超重力旋转床中;所述冷凝器用于冷却废液蒸汽;所述轻组分储罐用于存储轻组分剥离液废液;所述有机成分储罐用于有机成分剥离液废液;所述成品罐用于存储再生的剥离液。

23.一种超重力精馏实现剥离液废液再生的方法,包括以下步骤:s1、轻组分去除,将废液储罐中的剥离液废液通过真空泵打入再沸器和超重力旋转床,废液中的轻组分通过再沸器塔顶以蒸汽优先进行脱除,经过冷凝器冷凝后进入轻组分储罐收集处置;s2、重组分去除1为避免与轻组分的交叉出料,设计了有机成分在再沸器塔顶侧线出料,然后经冷凝器冷凝后进入有机成分储罐;s1、精制复配,将侧线出料的有机成分通过添加一定比例的添加剂、抗蚀剂后复配成剥离液成品,存储在成品罐中。

24.在一些示例中,所述轻组分包括水以及沸点低的有机组分。

25.在一些示例中,所述重组分包括光刻胶、金属离子重组分。

26.在一些示例中,所述重组分以塔底釜残液的形式出料收集,然后委托有资质单位进行处置。

27.本方法所使用的超重力旋转床是专利201310348152.6公开的超重力旋转床设备;在具体的应用场景中:常见的剥离液主要是有机胺和极性有机溶剂的组合物:如单乙醇胺(mea),二甲基乙酰胺(dmac),n-甲基甲酰胺(nmf),n-甲基二乙醇胺(mdea)等和极性有机溶剂可包括二乙二醇甲醚(dgme),二乙二醇单丁醚(bdg),二甲亚砜(dmso),羟乙基哌嗪(nep),n-甲基吡咯烷酮(nmp)等中的三到四种的组合。

28.n-甲基吡咯烷酮,cas号:872-50-4,分子式:c5h9no,分子量:99.13106,别名nmp。无色透明油状液体,微有胺的气味。其挥发度低,热稳定性、化学稳定性均佳,是一种选择性强且具有良好稳定性的极性溶剂,具有毒性低、沸点高、溶解力强、不易燃、可生物降解、可回收利用、使用安全和适用于多种配方用途等优点。nmp在锂电、医药、农药、颜料、清洗剂、绝缘材料等行业中广泛应用。在作为光刻胶剥离液应用时,与n,n-二甲基乙酰胺、n-甲基甲酰胺以及其他化合物以适当的配比进行混合后制备性能优良的剥离液产品。

29.下面给出三组实施例,如下:实施例1:

一种以nmp为主要成分的led企业的剥离液废液为例,具体成分如下:表1:废液组成表1具体步骤如下:(1)轻组分脱除:将废液由废液输送泵打入精馏系统中,经冷凝器冷凝后进入轻组分储罐,实现轻组分的分离。

30.(2)重组分脱除:采用侧线出料的方式,避免有机成分与轻组分同一管道出料。此阶段的工艺条件为:减压精馏,采用模温机导热油作为热源,对精馏系统进行加热(1.2-1.3kpa,温度在135℃-145℃),可根据废液的处理量选择连续或间歇精馏两种方式,一般废液月处理量在100吨以内选择间歇精馏,月处理量超过100吨可选择连续精馏。一般led企业的剥离液月用量较少,在10-50吨之间,选择间歇精馏比较合适。面板企业的月用量较大,在200吨以上,采取连续精馏较为合适。重组分在再沸器塔底出料。有机相储罐中的精馏提纯液的主要成份为:nmp+dmso+mea,质量分数为99.9%,采用气相色谱质谱(gc-ms)进行提纯液和产品的定性定量分析,具体指标可见表2及色谱图1。

31.表2 :提纯液指标(3)精制复配:根据提纯后有机相的成分比例,根据成品的比例要求补充各组分后,按照剥离液配方,在提纯液中添加其他添加剂后得到剥离液产品,返回led企业去胶使用。

32.实施例2:。

33.一种以nmp为清洗剂的废液为例,废液组成分析如下:表2:废液组成具体步骤如下:(1)轻组分脱除:该废液的轻组分为水,所以该过程是脱水过程,将废液由废液输送泵打入精馏系统中,水蒸发后经冷凝器冷凝后进入轻组分储罐,实现水与nmp的分离。

34.(2)重组分脱除:采用侧线出料的方式,避免nmp与水同一管道出料。此阶段的工艺条件为:减压精馏,采用模温机导热油进行加热(1.2-1.3kpa,温度在135℃-145℃),可根据废液量选择连续或间隙精馏两种方式,重组分在再沸器塔底出料。有机相储罐中的精馏提纯液的主要成份为:nmp,质量分数为99.9%。此步已实现了nmp和水及重组分的分离,所得到的nmp含量达到了电子级99.9%的标准,不仅可以用于半导体、集成电路的面板的清洗,也可以用于led企业的去胶剥离,同时也可以用于锂电池企业的溶剂。见色谱图2。

35.实施例3:一种含nmp为的面板行业的剥离液废液为例,其废液组成见下:表3:废液组成(1)轻组分脱除:将废液由废液输送泵打入精馏系统中,经冷凝器冷凝后进入轻组分储罐,实现轻重组分的分离。

36.(2)重组分脱除:采用侧线出料的方式,避免有机成分与轻组分同一管道出料。此阶段的工艺条件为:减压精馏,采用模温机导热油进行加热(1.2-1.3kpa,温度在135℃-145℃),可根据废液量选择连续或间隙精馏两种方式,重组分在再沸器塔底出料。有机相储罐中的精馏提纯液的主要成份为:bdg+nmp+nmf,质量分数为99.8%,具体指标可见表4及色谱图3。

37.表4 :提纯液指标名称单位指标色度 ≤20(nmp+nmf+bdg)%99.8有机杂质%<0.5al,ag,cd,co,cu,li,mg,mn,ni,pb,znppb≤5.0ca,fe,k,nappb≤5.0(3)精制复配:根据提纯后有机相的成分比例,此产品为水系的剥离液,其水分小于0.5%,即满足利用标准,通过补充一定比例的各组分后,按照面板行业剥离液配方,在提纯液中添加其他添加剂后得到剥离液产品,返回面板生产企业使用。

38.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1