新型污泥脱水剂及其使用方法与流程

1.本发明涉及脱水剂制备技术领域,尤其涉及新型污泥脱水剂及其使用方法。

背景技术:

2.污泥不仅含水量高、易腐烂、有强烈的臭味、并且含有大量的病原菌、细胞外聚合物质(eps)基质、寄生虫卵以及铬、汞等重金属和多氯联苯、二噁英等难以降解的有毒有害以及致癌物质,如果不妥善处理,其危害不言而喻。其中污泥中的eps成分是阻碍污泥进一步脱水的最主要因素,污水污泥的颗粒体积小,通常胶联在一起,难以压缩下沉,在污泥进行机械脱水前,通常采用投加脱水剂的絮凝法进行预处理。

3.但是现有的脱水剂在使用时,使用各个组成物质之间大都混合到一块集中使用,有些组成物质的作用会因为反应而大打折扣,同时,在使用过程中,脱脂效果欠佳,因此需要一种新型的脱水剂来解决这些问题。

技术实现要素:

4.本发明的目的是提供新型污泥脱水剂,整体活力高、使用剂量少、动物临床应用效果优、综合使用成本低。

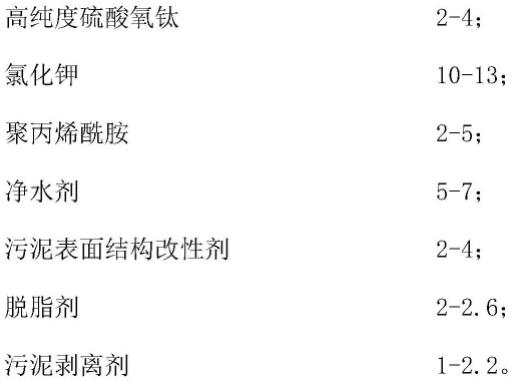

5.为解决上述技术问题,本发明提供新型污泥脱水剂,包括如下重量份的原料:

[0006][0007]

优选的,所述脱水剂包括如下重量份的原料:

[0008]

[0009][0010]

优选的,所述脱水剂包括如下重量份的原料:

[0011][0012]

进一步的,所述污泥剥离剂由高分子蜡、聚醚和双长链季铵盐按照重量比1.5:2:1混合制得。

[0013]

进一步的,所述脱脂剂选用乳液脱脂剂,选用阴离子型、阳离子型、非离子型等表面活性剂中的一种或数种混合物,使用时加入2倍比例的水稀释制成乳液。

[0014]

进一步的,所述污泥表面改性剂选用正源sm-1型污泥改性剂或正源sm-2型污泥改性剂中的一种。

[0015]

新型污泥脱水剂的使用方法,具体包括以下步骤:

[0016]

s1、将重量比例的聚合氯化铝、氧化钙、高纯度硫酸氧钛、氯化钾、聚丙烯酰胺加入到搅拌釜中进行混合搅拌,搅拌均匀后,加入重量比例的净水剂、脱脂剂、污泥剥离剂进行调配,调配完毕后分装成主脱水剂,然后将等比例的污泥表面结构改性剂分装在与主脱水剂配套使用的小瓶中,实现对脱水剂的配置;

[0017]

s2、使用时,先将主脱水剂和分装在小瓶中的污泥表面结构改性剂中加入液体的调理剂原液按6-10倍的比例稀释,搅拌10分钟至充分溶解;

[0018]

s3、采用边加药边加泥或管内加药的方式将稀释好的两种药剂逐次的投加至污泥

调理池,充分搅拌30分钟以上保证药剂与泥充分的混合。

[0019]

进一步的,所述步骤s1中搅拌速度为30-40r/min,搅拌时间40-60min。

[0020]

与现有技术比较,本发明通过将污泥表面结构改性剂分装成与主脱水剂配合使用的分装脱水剂,在使用时,可以有效的避免污泥表面结构改性剂在与主脱水剂混合后,由于污泥表面结构改性剂与主脱水剂的组成物质进行反应,导致污泥表面结构改性剂的使用效果大大折扣,进而可以大大增强此污泥脱水剂的使用效果;

[0021]

污泥剥离剂由高分子蜡、聚醚和双长链季铵盐调配制成,可以有效控制污泥脱水剂的剥离性和分散性,乳液脱脂剂利用表面活性剂的润湿性、浸透性、乳化性及分散性可以实现对污泥的高效脱脂,提升效果和效率。

具体实施方式

[0022]

为了使本技术领域的人员更好地理解本发明的技术方案,下面结合实施例对本发明作进一步的详细说明,以下实施例中所用的有机溶剂或试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

[0023]

实施例1

[0024]

新型污泥脱水剂,包括如下重量份的原料:

[0025][0026]

本实施例中,所述污泥剥离剂由高分子蜡、聚醚和双长链季铵盐按照重量比1.5:2:1混合制得。

[0027]

本实施例中,所述脱脂剂选用乳液脱脂剂,选用阴离子型、阳离子型、非离子型等表面活性剂中的一种或数种混合物,使用时加入2倍比例的水稀释制成乳液。

[0028]

本实施例中,所述污泥表面改性剂选用正源sm-1型污泥改性剂或正源sm-2型污泥改性剂中的一种。

[0029]

新型污泥脱水剂的使用方法,具体包括以下步骤:

[0030]

s1、将重量比例的聚合氯化铝、氧化钙、高纯度硫酸氧钛、氯化钾、聚丙烯酰胺加入到搅拌釜中进行混合搅拌,搅拌均匀后,加入重量比例的净水剂、脱脂剂、污泥剥离剂进行

调配,调配完毕后分装成主脱水剂,然后将等比例的污泥表面结构改性剂分装在与主脱水剂配套使用的小瓶中,实现对脱水剂的配置;

[0031]

s2、使用时,先将主脱水剂和分装在小瓶中的污泥表面结构改性剂中加入液体的调理剂原液按8倍的比例稀释,搅拌10分钟至充分溶解;

[0032]

s3、采用边加药边加泥或管内加药的方式将稀释好的两种药剂逐次的投加至污泥调理池,充分搅拌30分钟以上保证药剂与泥充分的混合。

[0033]

本实施例中,所述步骤s1中搅拌速度为30r/min,搅拌时间50min。

[0034]

实施例2

[0035]

新型污泥脱水剂,包括如下重量份的原料:

[0036][0037]

本实施例中,所述污泥剥离剂由高分子蜡、聚醚和双长链季铵盐按照重量比1.5:2:1混合制得。

[0038]

本实施例中,所述脱脂剂选用乳液脱脂剂,选用阴离子型、阳离子型、非离子型等表面活性剂中的一种或数种混合物,使用时加入2倍比例的水稀释制成乳液。

[0039]

本实施例中,所述污泥表面改性剂选用正源sm-1型污泥改性剂或正源sm-2型污泥改性剂中的一种。

[0040]

新型污泥脱水剂的使用方法,具体包括以下步骤:

[0041]

s1、将重量比例的聚合氯化铝、氧化钙、高纯度硫酸氧钛、氯化钾、聚丙烯酰胺加入到搅拌釜中进行混合搅拌,搅拌均匀后,加入重量比例的净水剂、脱脂剂、污泥剥离剂进行调配,调配完毕后分装成主脱水剂,然后将等比例的污泥表面结构改性剂分装在与主脱水剂配套使用的小瓶中,实现对脱水剂的配置;

[0042]

s2、使用时,先将主脱水剂和分装在小瓶中的污泥表面结构改性剂中加入液体的调理剂原液按10倍的比例稀释,搅拌10分钟至充分溶解;

[0043]

s3、采用边加药边加泥或管内加药的方式将稀释好的两种药剂逐次的投加至污泥调理池,充分搅拌30分钟以上保证药剂与泥充分的混合。

[0044]

本实施例中,所述步骤s1中搅拌速度为40r/min,搅拌时间60min。

[0045]

本实施例中,通过将污泥表面结构改性剂分装成与主脱水剂配合使用的分装脱水剂,在使用时,可以有效的避免污泥表面结构改性剂在与主脱水剂混合后,由于污泥表面结构改性剂与主脱水剂的组成物质进行反应,导致污泥表面结构改性剂的使用效果大大折扣,进而可以大大增强此污泥脱水剂的使用效果。

[0046]

本实施例中,污泥剥离剂由高分子蜡、聚醚和双长链季铵盐调配制成,可以有效控制污泥脱水剂的剥离性和分散性,乳液脱脂剂利用表面活性剂的润湿性、浸透性、乳化性及分散性可以实现对污泥的高效脱脂,提升效果和效率。

[0047]

污泥脱水率实验数据如下所示:

[0048] 脱水率(wc%)聚合硫酸铁脱水剂88.04有机高分子脱水剂89.03实施例165.25实施例262.14

[0049]

有上表可知,本发明实施例的脱水率相较于现有的污泥脱水剂而言,效果提升明显。

[0050]

以上对本发明所提供的新型污泥脱水剂进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1