一种三元动力电池材料制备过程除油设备的制作方法

1.本发明涉及除油设备,更具体地说是一种三元动力电池材料制备过程除油设备。

背景技术:

2.三元动力电池,是锂电池的一种,是指采用镍钴锰酸锂做正极材料的锂电池,该电池的外壳多采用铝合金制成,在制备电池的过程中,需要对电池材料进行除油处理;传统的活性炭深度除油需定期人工更换活性炭,无法做到全自动化,且更换活性炭步骤十分繁琐,需把设备打开后人工掏出活性炭,再对废活性炭进行洗涤后,当危废处理。新加活性炭使用前也需进行预处理,除掉活性炭中的铁、钙等杂质元素和细小的碳粉。整个更换活性炭的过程也会造成部分金属离子损失,污染现场环境;现有技术中多采用超声波对电池材料进行除油处理,但是在对电池材料进行除油处理的过程中,一般都是直接将电池材料放置在除油液中,电池材料的底部和除油腔的底部接触,进而电池材料的底部由于除油液流动较慢而降低了除油效率,或者对电池材料进行装夹后,放置在除油液中,电池材料和装夹的部分接触,进而电池材料的装夹部分由于除油液流动较慢而降低了除油效率。

技术实现要素:

3.本发明的目的是提供一种三元动力电池材料制备过程除油设备,可以在超声除油的过程中,驱动电池材料进行转动,进而保证对电池材料全面除油,增加除油效率。

4.本发明的目的通过以下技术方案来实现:一种三元动力电池材料制备过程除油设备,包括除油腔,除油腔上转动连接有驱动轮,除油腔上固定连接有驱动驱动轮进行转动的动力机构ⅰ,动力机构ⅰ优选为伺服电机,除油腔的底部固定连接有两个连接管道,其中一个连接管道内设置有单向机构ⅰ,除油腔内固定连接有限位棱;还包括第一伸缩机构,第一伸缩机构的伸缩端上固定连接有滑动塞,滑动塞上固定连接有超声波换能器;还包括转动腔和盖合腔,盖合腔的一侧铰接在转动腔上,盖合腔的另一侧卡接在转动腔上,转动腔上固定连接有支撑管道,支撑管道上转动连接有支撑轮,支撑轮上设置有多个卡槽,限位棱能够卡入到卡槽内,支撑管道上固定连接有从动轮,从动轮能够和驱动轮接触,超声波换能器能够插入到支撑管道内;还包括装置支架,装置支架上转动连接有两个丝杆,装置支架上固定连接有驱动丝杆进行转动的动力机构ⅱ,动力机构ⅱ优选为伺服电机,第一伸缩机构固定连接在装置支架上,滑动塞滑动连接在转动腔的侧边上,除油腔固定连接在装置支架上;装置支架上固定连接有排油腔体,排油腔体上固定连接有排油管道,装置支架上固定连接有第二伸缩机构,第二伸缩机构的伸缩端上固定连接有排油板,排油板滑动连接在排油腔体内;

装置支架上固定连接有注油腔体,注油腔体上固定连接有注油管道,注油管道内设置有单向机构ⅱ,装置支架上固定连接有第三伸缩机构,第三伸缩机构的伸缩端上固定连接有注油板,注油板滑动连接在注油腔体内;排油腔体和注油腔体分别和两个连接管道连接,注油腔体和设置有单向机构ⅰ的连接管道连接;装置支架上滑动连接有两个移动支架,两个移动支架分别通过螺纹连接在两个丝杆上,两个移动支架上均固定连接有第四伸缩机构,每个第四伸缩机构的伸缩端上均固定连接有两个连接柱,每个连接柱上均固定连接有弯曲机构;弯曲机构包括多个弯曲块,多个弯曲块之间通过弹簧固定连接,每个弯曲块的两侧上均固定连接有电磁铁。

附图说明

5.下面结合附图和具体实施方法对本发明做进一步详细的说明。

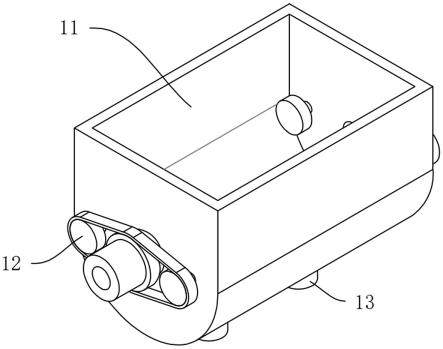

6.图1是本发明的除油腔结构示意图;图2是本发明的除油腔剖视图结构示意图;图3是本发明的除油腔俯视图结构示意图;图4是本发明的超声波换能器结构示意图;图5是本发明的转动腔结构示意图;图6是本发明的转动腔剖视图结构示意图;图7是本发明的三元动力电池材料制备过程除油设备整体结构示意图;图8是本发明的装置支架结构示意图;图9是本发明的排油腔体结构示意图;图10是本发明的排油腔体剖视图结构示意图;图11是本发明的注油腔体结构示意图;图12是本发明的注油腔体剖视图结构示意图;图13是本发明的移动支架结构示意图;图14是本发明的弯曲块结构示意图。

7.图中:除油腔11;驱动轮12;连接管道13;单向机构ⅰ14;限位棱15;第一伸缩机构21;滑动塞22;超声波换能器23;转动腔31;盖合腔32;支撑管道33;支撑轮34;卡槽35;从动轮36;装置支架41;丝杆42;排油腔体51;排油管道52;第二伸缩机构53;排油板54;注油腔体61;注油管道62;单向机构ⅱ63;第三伸缩机构64;注油板65;移动支架71;第四伸缩机构72;连接柱73;弯曲块74;电磁铁75。

具体实施方式

8.下面结合附图对本发明做进一步详细说明。

9.如图1所示,下面对一种三元动力电池材料制备过程除油设备的结构和功能进行

详细的说明;一种三元动力电池材料制备过程除油设备,包括除油腔11,除油腔11上转动连接有驱动轮12,除油腔11上固定连接有驱动驱动轮12进行转动的动力机构ⅰ,动力机构ⅰ优选为伺服电机,除油腔11的底部固定连接有两个连接管道13,其中一个连接管道13内设置有单向机构ⅰ14,除油腔11内固定连接有限位棱15;还包括第一伸缩机构21,第一伸缩机构21的伸缩端上固定连接有滑动塞22,滑动塞22上固定连接有超声波换能器23;还包括转动腔31和盖合腔32,盖合腔32的一侧铰接在转动腔31上,盖合腔32的另一侧卡接在转动腔31上,转动腔31上固定连接有支撑管道33,支撑管道33上转动连接有支撑轮34,支撑轮34上设置有多个卡槽35,限位棱15能够卡入到卡槽35内,支撑管道33上固定连接有从动轮36,从动轮36能够和驱动轮12接触,超声波换能器23能够插入到支撑管道33内;使用时,将除油剂放置在转动腔31内,除油剂可以是硫酸镍液、硫酸钠液、硫酸钴液,可以根据不同的使用需求,选取不同的除油剂,水相中的油一般以四种状态存在,即悬浮油、分散油、乳化油及溶解油。悬浮的油珠颗粒直径较大,容易上浮,易于分离;分散的油珠颗粒直径微小,通常分散静止悬浮在溶液中;乳化的油珠颗粒一般为0.1至0.2

µ

m,在溶液中形成稳定的乳化液;溶解的油珠颗粒非常小,达到几个纳米,且溶解量极少。

10.如图5所示,盖合腔32和转动腔31之间可以分离,盖合腔32的一侧铰接在转动腔31上,使得盖合腔32的一侧可以绕着与转动腔31铰接点进行旋转,盖合腔32的另一侧通过卡口或者锁件等可拆卸固定连接在转动腔31上,进而对盖合腔32进行固定,打开盖合腔32,将需要进行除油的电池材料放置在转动腔31内,再将盖合腔32扣合;将转动腔31放置在除油腔11内,将支撑轮34放置在除油腔11内,支撑轮34上设置有多个卡槽35,其中一个卡槽35卡接在限位棱15上,如图3所示,支撑轮34优选的设置有两个,对用的限位棱15优选的设置有两个,两个支撑轮34分别放置在两个限位棱15上,进而对除油腔11进行支撑和定位;如图3所示,驱动轮12优选的设置有四个,从动轮36优选的设置有两个,两个从动轮36分别位于四个驱动轮12之间,四个驱动轮12对两个从动轮36进行定位;启动第一伸缩机构21,第一伸缩机构21可以是液压缸或者电动推杆,第一伸缩机构21的伸缩端带动滑动塞22进行运动,滑动塞22在除油腔11的侧边上进行滑动,进而滑动塞22带动超声波换能器23进行运动,使得超声波换能器23插入到支撑管道33内;如图7所示,超声波换能器23优选的设置有两个,两个超声波换能器23分别插入到支撑管道33的两端,从支撑管道33的两端对转动腔31的内部发生超声波,进而对转动腔31内部的电池材料零件进行除油清洗;启动动力机构ⅰ,动力机构ⅰ的输出轴开始转动,动力机构ⅰ的输出轴带动驱动轮12进行转动,驱动轮12和从动轮36接触,驱动轮12驱动从动轮36进行转动,从动轮36带动支撑管道33进行转动,支撑管道33带动转动腔31进行转动,进而使得在超声波清洗的过程中,电池材料零件不断的进行转动,使得电池材料零件不会固定的和转动腔31的底部接触,进而保证对电池材料全面除油,增加除油效率;进一步的,由于在除油后,需要定期对除油剂进行更换,因此设置有排油腔体51,

如图9所示,还包括装置支架41,装置支架41上转动连接有两个丝杆42,装置支架41上固定连接有驱动丝杆42进行转动的动力机构ⅱ,动力机构ⅱ优选为伺服电机,第一伸缩机构21固定连接在装置支架41上,滑动塞22滑动连接在转动腔31的侧边上,除油腔11固定连接在装置支架41上;装置支架41上固定连接有排油腔体51,排油腔体51上固定连接有排油管道52,装置支架41上固定连接有第二伸缩机构53,第二伸缩机构53的伸缩端上固定连接有排油板54,排油板54滑动连接在排油腔体51内;装置支架41上固定连接有注油腔体61,注油腔体61上固定连接有注油管道62,注油管道62内设置有单向机构ⅱ63,装置支架41上固定连接有第三伸缩机构64,第三伸缩机构64的伸缩端上固定连接有注油板65,注油板65滑动连接在注油腔体61内;排油腔体51和注油腔体61分别和两个连接管道13连接,注油腔体61和设置有单向机构ⅰ14的连接管道13连接;使用时,预先将除油剂管道连接在注油管道62上,如图11所示,注油管道62内设置有单向机构ⅱ63,单向机构ⅱ63用于限制除油剂只能从油剂管道进入到油管道62内,进而进入到注油腔体61内;启动第三伸缩机构64,第三伸缩机构64可以是液压缸或者电动推杆,第三伸缩机构64的伸缩端带动注油板65进行运动,注油板65在注油腔体61内进行滑动,进而注油板65推动注油腔体61内的除油剂进入到除油腔11内;如图3所示,除油腔11的底部连接有两个连接管道13,其中有一个连接管道13内设置有单向机构ⅰ14,单向机构ⅰ14由于限制除油剂只能从注油腔体61进入到除油腔11内,而无法通过除油腔11进入到注油腔体61内;启动第三伸缩机构64,第三伸缩机构64的伸缩端运动将除油剂注入到除油腔11,启动动力机构ⅰ和超声波换能器23对电池材料零件进行除油清洗,当除油清洗完成后,启动第二伸缩机构53,第二伸缩机构53的伸缩端带动排油板54进行运动,排油板54在排油腔体51内进行滑动,排油腔体51内的空间变大,进而除油腔11内的除油剂进入到排油腔体51内,动力机构ⅰ的输出轴继续转动,进而转动腔31继续转动,电池材料零件继续转动,电池材料零件上的除油剂在离心力的作用下甩出,进入到排油腔体51内,将转动腔31从除油腔11内取出,再将盖合腔32打开,将电池材料零件取出,完成电池材料零件的清洗;当需要再次进行清洗是,判断排油腔体51内的除油剂是否能够重复使用,能够继续使用,在启动第二伸缩机构53,第二伸缩机构53的伸缩端带动排油板54进行运动,排油板54在排油腔体51内进行滑动,进而将排油腔体51内的除油剂再次注入到除油腔11内使用,如果排油腔体51内的除油剂无法使用,则启动第二伸缩机构53,第二伸缩机构53的伸缩端带动排油板54进行运动,使得排油板54运动到排油管道52的后侧,进而排油腔体51内的除油剂从排油管道52内排出;进一步的,为了方便转动腔31的放入和取出,装置支架41上滑动连接有两个移动支架71,两个移动支架71分别通过螺纹连接在两个丝杆42上,两个移动支架71上均固定连接有第四伸缩机构72,每个第四伸缩机构72的伸缩端上均固定连接有两个连接柱73,每个连接柱73上均固定连接有弯曲机构;弯曲机构包括多个弯曲块74,多个弯曲块74之间通过弹簧固定连接,每个弯曲块

74的两侧上均固定连接有电磁铁75;使用时,启动动力机构ⅱ,动力机构ⅱ的输出轴带动丝杆42进行转动,丝杆42转动时通过螺纹带动移动支架71进行运动,移动支架71带动第四伸缩机构72进行运动,第四伸缩机构72带动两个连接柱73进行运动,进而带动两个弯曲机构进行运动,两个弯曲机构可以处于竖直和弯曲两种状态,当弯曲机构处于弯曲状态时,可以缠绕在支撑管道33上,对支撑管道33进行抓取,当弯曲机构处于竖直状态时,可以将支撑管道33放下;如图14所示,驱动一侧对应的电磁铁75,及对弯曲块74一侧的多个电磁铁75通电,进而同一侧的多个电磁铁75相互吸附,进而多个弯曲块74一侧的多个电磁铁75相互吸附,使得弯曲机构向一侧进行弯曲;而当断电时,多个弯曲块74之间的弹簧在弹力的作用下驱动多个弯曲块74复位,进而使得弯曲机构完成竖直和弯曲状态下的变化;启动第四伸缩机构72,第四伸缩机构72可以是液压缸或者电动推杆,第四伸缩机构72的伸缩端带动弯曲机构向下进行运动,使得弯曲机构运动到支撑管道33的一侧,在启动两个弯曲机构,弯曲机构弯曲绕过支撑管道33的底部,在启动第四伸缩机构72和动力机构ⅱ将转动腔31取出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1