一种可带压运行的电絮凝反应装置

1.本发明属于电化学废水处理领域,涉及一种电絮凝反应装置。本发明还涉及该反应装置的应用和使用方法。

背景技术:

2.电絮凝法是一种电化学废水处理方法,相应的反应装置主要由电极板、供电设备和提供废水反应区间的外壳组成。运行时电极板阳极原位产生的金属离子,如铁离子或铝离子进入水中,与阴极水还原生成的oh-结合生成具有极强吸附性的fe(oh)3或al(oh)3以及其它多核羟基配合物和聚合物、单核羟基配合物等吸附基团。再将水中的悬浮物、胶体颗粒、高分子有机物等杂质通过吸附架桥,网捕卷扫等作用进行捕捉,形成大块絮体后共同沉降。在反应器中的电场作用下,水分子在阴阳两侧分别发生氧化还原反应,生成h2和o2,同时产生h

+

和oh-并在电场的作用下发生定向迁移。电解作用会生成具有极强氧化作用的羟基自由基,将水中部分有机物氧化分解。同产生的h2和o2是非常微小的,释放后直径仅为几至几十微米,可将水中的颗粒杂质携带至水面以去除。电絮凝与电气浮作用协同配合,进一步降低水中各类杂质。

3.目前,国内外已有若干种电絮凝技术成功应用于工业废水处理领域。

4.powell电絮凝系统可以直接将输入的交流电转换为直流电,每对极板间配置3v电压,在直流电场作用下废水自下而上垂直流出电絮凝反应器,电解产生的气体竖直向上浮出。powell电絮凝技术应用领域主要有:洗衣工厂洗衣废水、蒸发结晶浓液、应急饮用水处理、食品加工废水、电镀废水、放射性元素污染废水、蒸汽清洗设备废水、染料废水、采矿废水等。

5.globalsep电絮凝设备为标准化撬装电絮凝反应器,单元处理量最高约2.6m3/h。反应器为平板复极式,最外侧两块极板与电源直接相连,为单极式,而中间极板因电极感应效应为复极式极板。电絮凝单元极板填充密度高,处理效率高,并且反应器外壳主体为耐化学腐蚀的超厚工程塑料。globalsep电絮凝技术已广泛应用于采矿作业废水、油气开采作业废水、含砷废水、重金属污染废水、含细菌病毒废水、漂洗和冲洗水、反渗透、超滤、纳滤的预处理等。

6.watertectonics电絮凝污水处理设备主要由立式圆柱形电解单元和电源组成,可做成撬装设备或集成在集装箱内,电解单元为碟片单极式电解反应器,可带压运行,运行时废水自上而下折叠流过各极板,该流动方式可增加流体扰动,提高絮凝效果。watertectonics的电絮凝技术易组合ph调节、电导率调节或其它工艺,可进行实时水质监测确保处理效果,通过触摸屏自动化控制,并且可实现远程报警。watertectonics的电絮凝技术组合其它水处理技术已应用于油气开采废水处理领域,实现了破乳除油,去除悬浮物、钡及锶等重金属;在采煤废水处理领域,通过“电絮凝+超滤”工艺对开采工艺废水及脱水废水进行处理,去除废水中的悬浮物、重金属等。在煤炭加工废水处理方面,组合“电絮凝技术+反渗透技术”,降低废水的浊度、铁、硫酸盐和总溶解固体;在电镀废水处理领域,通过“电

絮凝+固液澄清+过滤+活性炭介质过滤”组合工艺去除多种重金属和总悬浮固体(tss)。

7.global advantech电絮凝反应器为平板式,废水自下而上垂直流经平行的极板反应区,经特殊流体力学设计,电解均匀,电解絮凝物和气体能有效流出反应器,电解效率高。此外,设备为密闭结构,可带微正压运行,可通过监控反应器的电阻判断极板更换时间。沃杰森电絮凝设备采用脉冲直流电电解方式,在极板钝化和能耗上做了一定的改进,已在电镀废水、印染废水处理方面取得较好的应用。成都飞创的rec电絮凝反应器由本体、电极组件、电机、旋转刮刀组件和供电控制系统等部分组成。电极组件采用圆盘状,电极材料为铝或铁。rec电絮凝技术的主要应用范围包括油田废水、电厂含煤污水、脱硫废水、电镀废水、金属表面加工废水,有色金属冶炼业废水、垃圾渗滤液、皮革制造业废水、印染废水、含酚废水、造纸废水、含硼废水、含磷废水、含高油脂的餐饮废水、饮用水除藻杀菌除氟除铁除砷等。

8.可见,电絮凝技术处理废水的种类广,可同时处理多种有机污染物,设备简单,易实现自动化控制、是一种环境友好的绿色高效水处理技术。电絮凝可与其它污水处理工艺组合,实现协同作用。

9.考虑运行的安全性,现有电絮凝装置的外壳基本为塑料这类绝缘性材料,由于外壳材料的特点,常规电絮凝反应器只能常压或微正压运行,这种电絮凝的运行方式具有如下的缺点:

10.一、电絮凝过程中产生的氢气和氧气呈气体状态对原位生成的活性絮凝物具有气浮的作用,形成固液气的多相流,电絮凝的絮凝物无法在水体中与水中的污染物充分接触,从而导致废水净化效率降低。

11.二、常压型电絮凝反应器对于电絮凝过程中形成的氢气氧气等易燃气体无法进行处理,往往直接排放,对于附近工作区域的通风要求较高。

12.三、当来水压力较高时,经这类电絮凝反应器处理后水压被释放,造成水头损失和能量浪费,往往在工艺系统中需要增加动设备,以满足后端工艺系统的水压要求。

技术实现要素:

13.本发明要解决的技术问题是提供一种可带压运行的电絮凝反应装置,在保证电絮凝安全、高效运行的同时解决常规电絮凝反应器只能常压或微正压运行的难题。

14.一方面,本发明提供了一种电絮凝反应装置,包括外壳、极板组件和电源。外壳为电絮凝废水处理提供反应空间,包括筒体和筒体管口,筒体管口通过筒体法兰与平盖固定,平盖为与筒体法兰配套的法兰板;外壳设置进水口、出水口,平盖与极板组件之间为进水区,进水口与进水区相通;筒体内挡环与筒体之间、与出水口连通的区域为出水区,进水区与出水区之间为反应区。

15.本发明中,极板组件包括若干间距排列的金属极板和导电棒,导电棒穿过平盖与电源连接,导电棒和极板之间紧密电接触。

16.本发明中,极板按碟片式间隔排列,通过若干个拉杆串联成整体固定在平盖和挡环之间,极板组件与筒体内壁一侧垂直贴合,另一侧与筒体内壁有空隙,形成上下折流式流体过流通道,为电絮凝废水净化提供反应空间。

17.本发明中,筒体、平盖、导电棒等均采用能够承受相应水压的材质,优选地,为能够

承受至少0.8mpa压力的材质,可以采用碳钢或者不锈钢材料,更优的采用碳钢材料。例如在本发明的实施例中针对的水压能够达到1.0mpa,所用材质能够承受高于1.0mpa压力,例如1.1、1.2、1.5、2.0mpa甚至更高的压力。筒体上的所有管口均设置翻边内衬塑,内衬材料与筒体内衬一致。所述的衬层材料通常为绝缘材料,优选为pp、pe、po或者聚四氟乙烯。

18.本发明中,极板为大割圆圆板,极板间的距离通过定距套管的长度进行控制。极板的材料可以是铁板、铝板、不锈钢或者铜。

19.本发明中,定距套管为绝缘材料,优选为尼龙、pp、pe或者pvc。聚丙烯(polypropylene,简称pp)是一种半结晶的热塑性塑料。具有较高的耐冲击性,机械性质强韧,抗多种有机溶剂和酸碱腐蚀。聚乙烯(polyethylene,简称pe)是乙烯经聚合制得的一种热塑性树脂。在工业上,也包括乙烯与少量α-烯烃的共聚物。po料又称po材料或po塑料,是聚烯烃共聚物,英文名称为polyolefin(简称po)。聚氯乙烯,英文简称pvc(polyvinyl chloride),是氯乙烯单体(vinyl chloride monomer,简称vcm)在过氧化物、偶氮化合物等引发剂;或在光、热作用下按自由基聚合反应机理聚合而成的聚合物。本发明中的绝缘材料可以选自上述绝缘塑料,也可以是上述绝缘材料的组合。

20.本发明中,极板组件包括由若干极板、拉杆、正负导电棒、定距套管、挡环和紧固件,极板组件为整体结构,当极板反应消耗后,极板组件能够被整体抽出进行更换。极板之间平行排列;极板排列的基本单元为正极极板和负极极板构成的单极极板a/b和夹在这两种单极极板之间的若干数量的复极极板组成,夹在中间的复极极板数量是0-30块,复极极板为感应电极,感应电极的数量过多时,电极感应的效率降低,复极极板的数量越少,设备安装的难度和制作的成本越高。极板的型式参照换热器弓形折流板,既作为主要部件参与电化学反应,又发挥折流板功能确保介质以一定流速在极板流动,随时带走电化学反映产生的絮凝物,避免堵塞。极板数量与装置产能成正比,但数量过多也会造成耗电量大,制造繁琐的问题,优选的是10-25块,更优选的是10-20块,例如12、14、15、18块,等等。

21.本发明中,平盖上包含正负接线盒,用于电源正负电源线接电。

22.本发明中,拉杆为两端螺纹中间光杆的金属棒材,光杆部分通过绝缘材料套管或衬塑材料与极板形成绝缘,避免极板间电短路。拉杆外绝缘材料选自pp、pe、po、尼龙、聚四氟乙烯。

23.本发明中,导电棒a/b末端与导电棒末端单极极板a/b通过两侧螺母夹紧与极板紧密接触,如图10所示。导电棒中间裸露区域与中间单极极板通过压紧套和相应螺母与极板紧密接触,如图9所示。通过导电棒与单极极板的紧密接触,电源通过电缆作用在导电棒上的电流传导至单极极板,复极极板在电场极化作用下形成电化学反应的正负极。单极极板和复极极板在电源的作用下共同形成电絮凝过程所需的电场。

24.优选的,导电棒末端与极板通过极板两侧的螺母以及螺母与极板之间的垫圈夹紧并且与极板紧密接触,导电棒中间裸露区域与螺母之间设置压紧套,压紧套呈t字形状,从窄部到宽部依次套在螺母、垫圈、极板和另一侧的螺母内径,压紧套的宽部卡在极板孔的另一侧,压紧套的宽部的平面与极板平面匹配并且紧密接触。本发明中,压紧套的作用是将导电棒中的电流传导至极板上,因此导电棒必须与导电棒a/b发生紧密接触,压紧套内径与导电棒a/b金属光杆部分外径相同。为了便于安装,可将压紧套沿轴线方向切开后或者压紧套沿轴线方向分成对称或者不对称的两部分,夹紧导电棒a/b后进行安装。

25.本发明中,电源为脉冲直流电源,对输出的正负极进行周期换向,换向周期是5-120min,优选15-60min。

26.本发明中,正负导电棒为衬塑金属棒材;棒材芯材料是导电材料,选自铁棒、铜棒、钛棒、石墨棒,衬塑层是绝缘性材料,选自pp、pe、po、聚四氟乙烯。

27.本发明的电絮凝反应装置按照压力容器标准和要求进行设计,承压主体为金属材质的外壳、平盖和包含导电棒与平盖之间的密封结构。根据电絮凝反应装置及废水处理的要求,设计高效精简的装置元件及其密封结构,并使之与耐压要求相匹配,根据工业应用的成本和效率要求选择性能和成本兼顾的结构设置。通过一系列内部绝缘设计,在保证耐压的同时实现电绝缘,保证设备带电运行时的安全性和功能性。

28.另一方面,本发明还提供了所述的电絮凝反应装置的使用方法,包括以下步骤:

29.(1)当电源启动时,将220v或380v交流电转化为正极和负极纯直流电信号或者脉冲电信号,正、负直流电信号通过电缆传导至接线盒内的正负导电棒并传导至外壳内的极板组件,形成电絮凝废水净化过程的电场;

30.(2)通入一定压力的废水后,电源为电絮凝运行提供电场,电絮凝装置在电场的作用下发生一系列电化学反应,发生的电化学反应包括但不限于:

31.1)正极板本身的金属材料失去电子发生电氧化形成金属阳离子;

32.2)负极上水得到电子发生电还原反应,生成氢气和氢氧根离子;

33.上述两种电化学反应的产物金属离子和氢氧根离子在水体流动助力下形成高活性多羟基金属氢氧化物,对水体中的污染物起到吸附、架桥和絮凝的作用。

34.再一方面,本发明还提供了所述的电絮凝反应装置的应用,所述的电絮凝反应装置,包括在带压运行状态下进行电化学反应处理废水。

35.优选的,所述的电絮凝反应装置在0.8-1.5mpa的压力下实现废水净化处理。

36.本发明的有益效果包括:

37.1,基于压力容器设计原理进行电絮凝反应装置设计,确保耐压的同时,实现内部电解反应的安全、高效地运行。应用在来水具有一定压力的废水处理时,可在不降低废水压力的同时进行电化学反应,压力可达到0.8-1.5mpa,充分利用来水的压力的能量,避免提升泵的使用,简化配套工艺流程,降低废水处理的能耗。

38.2,电絮凝作用原位生成絮凝剂,叠加电场效应使污染物脱稳、分解、转变并沉淀,避免了传统方法中大量无机絮凝剂的加入,避免在污水处理过程中引入大量的阴离子和其它杂质造成二次污染,是一种环境友好型的水处理技术。当电絮凝反应在压力条件下运行时,电化学反应生成的氢气和氧气可以在废水中溶解。

附图说明

39.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的每一幅附图针对本技术的部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

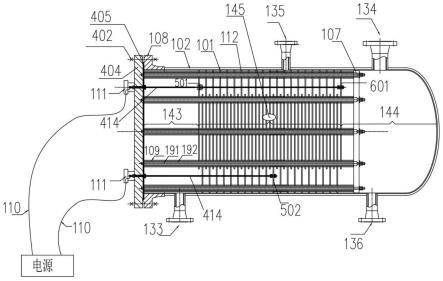

40.图1是设备整体示意图。

41.图2是极板结构图。

42.图3是挡环结构图。

43.图4是导电杆a/b与法兰盖组合连接详图。

44.图5是极板的排列方式i。

45.图6是极板的排列方式ⅱ。

46.图7是极板的排列方式ⅲ。

47.图8是极板的排列方式ⅳ。

48.图9是夹紧套式导电方式。

49.图10是端螺母导电连接方式。

50.其中,附图标记如下:

51.101-筒体,102-筒体法兰,107-挡环,108-极板组件,109-定距套管,111-接线盒,112-筒体衬塑层,133-进水口,134-出水口,135-放空口,136-排净口,143-进水区,144-出水区,145-反应区,191-拉杆金属芯,192-拉杆绝缘衬层,201-极板,202-极板拉杆孔,203-导电棒孔,191-拉杆金属芯,192-拉杆绝缘衬层,301-拉杆紧锁孔,401-电源接电区,402-螺母,403-垫圈,404-平盖,405-垫片,406-锁紧套,407-压紧环,408-绝缘材料,409-导电材料,410-端盖,411-o型圈,412-导电棒中间配电区,413-导电棒端配电区,414-导电棒,501-单极电极板a1,502-单极电极板b1,503-单极电极板c1,601-单极电极板a2,602-单极电极板b2,603-单极电极板c2,701-压紧套,702-单极极板,801-单极电极板an,802-单极电极板bn,803-单极电极板c

2n-1

,902-单极电极板bm,903-单极电极板c

2m

,904-单极电极板b

m+1

。

具体实施方式

52.本发明提供了一种可带压运行的压力型电絮凝反应装置,在安全、高效运行的基础上可带压运行,压力可达到0.8-1.5mpa,反应装置为卧式结构,主要由外壳、极板组件和电源组成。外壳为电絮凝废水净化提供反应空间,分为进水区、反应区和出水区。极板组件的核心主要是由一系列以一定间距平行排列的金属极板和导电棒a/b组成,为电絮凝反应提供反应通道并在电源通电作用下提供电絮凝反应所需的电场。

53.本发明装置的外壳为金属衬塑型复合结构,金属可以是碳钢或不锈钢,优选碳钢,内衬材料为pp、pe、po、聚四氟乙烯或其它绝缘性材质。外壳由筒体和法兰平盖组成,筒体上包含进水口、出水口、放空口和排净口。法兰平盖上包含正负接线盒用于电源正负电源线接电。

54.本发明装置中,极板组件为整体结构,当极板反应消耗完后,极板组件仍然可以整体抽出进行便捷式更换。极板组件为由若干片大割圆金属板通过拉杆、正负导电棒、定距套管、挡环和紧固件组成。大割圆金属板为电絮凝反应的极板,材料可以是铁板、铝板、不锈钢、铜或其它金属材料,优选铁板和铝板。大割圆极板以一定间距按碟片式排列,通过若干个拉杆串联成整体固定在法兰平盖和挡环之间,从而形成稳定的上下折流式流体过流通道,为电絮凝废水净化提供反应空间。极板间的位置和距离通过定距套管的长度进行控制,定距套管可以是尼龙、pp、pe、pvc或其它绝缘性材质。

55.本发明装置中,正负导电棒为衬塑金属棒材,用于电流的传导,棒材芯材料可以为铁棒、铜棒、钛棒、石墨棒和其它可以导电的材料,优选铜棒。衬塑层可以为pp、pe、po、聚四氟乙烯或其它绝缘性材质。

56.下面将通过本技术的实施例对技术方案进行清楚、完整地描述,显然,所描述的实

施例仅仅是本技术一部分优选实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动所获得的所有其他实施例,都属于本技术的保护范围。

57.实施例1

58.本发明为一种可带压运行的压力型电絮凝反应装置,压力可达到0.8-1.5mpa,反应装置为卧式结构,主要由外壳、极板组件和电源组成。外壳为电絮凝废水净化提供反应空间,分为进水区、反应区和出水区。极板组件的核心主要是由一系列以一定间距平行排列的金属极板和导电棒a/b组成,为电絮凝反应提供反应通道并在电源通电作用下提供电絮凝反应所需的电场。

59.外壳由筒体、筒体管口和相应衬层组成,筒体和平盖组成压力容器,衬层起到绝缘作用,确保电絮凝过程的安全性。筒体的材料是不锈钢,衬层材料为pp或其它绝缘性材质。筒体管口主要有进水口、出水口、放空口和排净口及其它满足工艺需要的管口,如回流口(图1中未画出)。筒体上的所有管口均做翻边内衬塑,内衬材料与筒体内衬一致。

60.极板组件由平盖、若干数量的极板、挡环、拉杆、两根导电棒a/b、定距套管和紧固件组成。平盖为与筒体法兰配套的法兰板。同样的,平盖通过整体衬塑,保证设备运行时的安全性。极板为一定厚度的大割圆圆板(图2)。若干数量的极板穿过支撑极板的拉杆并以一定间距按碟片式排列,极板间的距离通过定距套管的长度进行控制,定距套管可以是尼龙或其它绝缘性材质。极板以一定间距串联后通过拉杆两端的螺纹固定在法兰平盖和挡环之间,从而形成稳定的上下折流式流体过流通道,为电絮凝废水净化提供反应流体导向。拉杆为两端螺纹中间光杆的金属棒材,光杆部分通过绝缘材料套管或衬塑材料与极板形成绝缘,避免极板间电短路,拉杆外绝缘材料是pp。

61.加压电絮凝反应装置中的导电棒a/b的作用是连接电源和极板,与导电棒直接电接触的极板为单极极板,与导电棒a/b无导电接触的为复极极板。

62.电源为脉冲直流电源,可以根据设备运行工况及进出水水质参数对电源的电流、电压、频率、占空比进行调节,同时电源可对输出的阴阳极进行周期换向,保证了极板中阴阳极的均匀消耗,换向周期15-60min。

63.实施例2

64.在实施例1的基础上,导电棒由导电棒芯和衬塑层构成。导电棒芯为两端螺纹中间光杆的导电材料,用于电流的传导,导电棒芯的材料是铜棒。导电棒中间光杆部分进行衬塑,衬塑层用于保护导电棒,缓解导电棒的化学腐蚀和电腐蚀。导电棒中间可根据设计需要裸露若干处金属区域,用于与中间单极极板导电连接,导电棒衬塑层材料是pp。

65.实施例3

66.本发明的装置中,导电棒与极板之间的电连接形式可以是多样的,如图5所示,基本单元为正极极板和负极极板构成的单极极板a/b和夹在这两种单极极板之间的若干数量的复极极板组成,夹在中间的复极极板数量可以是0-30块,当复极极板数量为零,即极板全部为单极极板,极板与导电棒的连接结点越多,极板安装的难度和加工的成本最大。当复极极板的数量过多时,感应电极的效率下降,电絮凝反应的效率下降。耐压电絮凝反应装置的电极组件由图5所示的基本单元重复构成,形式选自图6-图9。

67.实施例4

68.本发明的装置通过导电棒与单极极板的紧密接触,电源通过电缆作用在导电棒上的电流传导至单极极板,复极极板在电场极化作用下形成电化学反应的正负极。单极极板和复极极板在电源的作用下共同形成电絮凝过程所需的电场。导电棒a/b末端与导电棒末端单极极板a/b通过两侧螺母夹紧与极板紧密接触(如图10所示)。导电棒中间裸露区域与中间单极极板通过压紧套和相应螺母与极板紧密接触(如图9所示)。

69.实施例5

70.本发明的装置在使用过程中,当电源启动时将220v或380v交流电转化为正极和负极纯直流电信号或者脉冲电信号,正、负直流电信号通过电缆传导至接线盒内的正负导电棒并传导至外壳内的极板组件,形成电絮凝废水净化过程的电场。

71.在通入一定压力的废水后,电源为电絮凝运行提供电场,电絮凝装置在电场的作用下发生一系列电化学反应,主要发生的电化学反应为:

72.1)正极板本身的金属材料失去电子发生电氧化形成金属阳离子;

73.2)负极上水得到电子发生电还原反应,生成氢气和氢氧根离子。上诉两种电化学反应的产物金属离子和氢氧根离子在水体流动助力下形成高活性多羟基金属氢氧化物,对水体中的污染物起到吸附、架桥和絮凝的作用。

74.除了上述电化学反应,还有一部分水发生电氧化反应形成氧气,废水中一些污染物也可发生电氧化还原过程。在废水压力的作用下,电氧化还原产生的氢气和氧气可在水中溶解,随着水流稳定流出电絮凝反应器,一方面避免出现固液气多相流增大电絮凝反应的电阻,另一方面可抑制气浮的作用避免高活性絮凝物吸附大量气体浮出,从而保证高活性絮凝物在废水中与污染物充分接触最大程度发挥废水处理的作用,最终实现废水净化处理。

75.实施例6

76.本发明的装置应用于煤化工生产废水处理。某煤化工生产废水压力为1.0mpa,采用常规的常压电絮凝或微正压反应装置时,需要提前对原水进行压力释放或者直接在反应装置中进行压力释放,采用本发明的电絮凝反应器可以直接进行电絮凝反应。进水压力1.0mpa,流量5m3/h,水温40℃,水中悬浮物浓度400mg/l。配套本装置的原型产品,内置极板数量20块,极板厚度5mm,极板间距10mm,外壳壁厚10mm,平盖壁厚60mm。按电流密度200a/m2进行电絮凝反应,处理后经软化和固液分离后废水悬浮物浓度降低至10mg/l,出水压力约1.0mpa,可直接进行回用。

77.表1某煤化工生产废水处理前后污染物指标变化情况

[0078][0079][0080]

目前,煤化工生产废水也有采用电絮凝反应装置进行处理,但是多数情况下需要提前对待处理的废水进行压力释放,或者经过一般工艺装置处理后还需要配套废水提升泵等动设备才能实现回用。而使用本发明的电絮凝反应装置,能够在减少工作步骤和所需设备的情况下,高效的降低废水中的杂质,实现达标回用,降低废水排放量。

[0081]

实施例7

[0082]

本发明的装置应用于油气田开采废水处理。四川某油气田开采废水具有粘度大、稳定性高、悬浮物多、矿化度高和成分复杂等特点。经增压泵提压后利用本发明的原型产品进行连续处理,配套气浮装置进行固液分离。进水压力0.8mpa,电絮凝装置外壳设备外壳壁厚8mm,平盖壁厚50mm,极板厚度5mm,极板间距10mm,极板数量15,处理量5m3/h,电流密度120a/m2。电絮凝出水进入气浮装置进行压力释放,因水电解产生的溶解性气体释放形成细小气泡,促进气浮固液分离。进出水水质如下表所示:

[0083]

表2某油气田开采废水处理前后污染物指标变化情况

[0084][0085]

对于油气田开采领域而言,其产生的废水粘度大、稳定性高、悬浮物多、矿化度高,本发明利用一定压力下的电絮凝反应,废水中污染物的去除效率大幅提升,悬浮物为处理前的不足1%,浑浊度和色度也降至约1%。同时,能够高效的降低废水中金属和重金属含量,尤其是cod

cr

和总铁分别降至处理前的约14.57%和4.86%。

[0086]

本发明的装置可用在常规工业污水、采矿废水等污水处理领域,可替代传统化学絮凝装置,是一种适用范围更广的环境友好型污水处理装置。本发明可以利用来水自身的压力进行电絮凝反应,亦可对来水进行增压后进行电絮凝反应,反应后电絮凝出水可以在压力状态下固液分离保留压力以供后续工艺使用或者在固液分离装置释放压力的同时释放电解产生的溶解性气体,实现气浮分离。

[0087]

以上所述的实施例仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本技术公开的技术范围内,可以不通过创造性劳动即能够联想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以本技术中权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1