基于双氧水体系弱酸性的钼阻挡层化学机械抛光液及其制备方法

1.本发明属于抛光液领域,具体涉及一种基于双氧水体系弱酸性的钼阻挡层化学机械抛光液及其制备方法。

背景技术:

2.金属钼被广泛应用于医疗、化学、冶金以及电子等行业。钼因其低膨胀系数、高电导率以及优良的热导性,使其在集成电路制造行业同样有着好的发展前景。作为最具有发展潜质的阻挡层材料,钼能够满足低技术节点集成电路的许多需求。金属钼具有较高的熔点(2620℃)和较低的电阻率(5.34μω

·

cm)。除此之外,钼对铜的黏附性要优于钽,且能够在750℃的条件下保持稳定的阻隔效果。为了满足低技术节点的要求,钼阻挡层的厚度应被减小到2nm及以下。这需要使用化学机械抛光(chemical mechanical polish,简称cmp)技术来达到其工业生产的技术标准。

3.对于阻挡层抛光来说,其去除速率应当控制在范围内。此外,在抛光过程中,需要减小抛光液对金属钼的腐蚀以达到减小坑蚀产生的效果。解决方法之一,就是选择合适的抑制剂加入到抛光液中。抑制剂又称为金属缓蚀剂,其作用是在cmp过程中有效降低金属的去除速率,同时能够保护金属避免被过度腐蚀而产生缺陷。yang等人(doi:http://dx.doi.org/10.1016/j.apsusc.2017.08.140)发现了甘氨酸在碱性环境下,对钼有着良好的缓蚀效果。他们发现,在ph 9.0的条件下,加入100mm的甘氨酸,可以使钼的静态腐蚀速率达到20nm/min。但这个值对钼的去除速率来说仍偏高,仍会对金属钼产生严重的腐蚀,从而不能满足低技术节点的抛光要求。he等人在酸性体系下(doi::10.1149/2.0061806jss),使用kio3作为氧化剂,获得高的去除速率(90nm/min)和低的静态腐蚀速率(2.2nm/min)。但由于未在酸性抛光液中添加钼的腐蚀抑制剂,仍存在钼抛光速率偏高的缺陷。

技术实现要素:

4.本发明所要解决的技术问题是针对当前技术中存在的不足,提供一种基于双氧水体系弱酸性的钼阻挡层化学机械抛光液及其制备方法。该抛光液通过在酸性抛光液中添加tt-lyk,能够有效缓解新型阻挡层材料钼在动态与静态下的溶解速率。本发明以降低mo的静态腐蚀速率为基础,确定静态腐蚀液中tt-lyk的浓度及ph值。而后在静态腐蚀液组分的基础上加入硅溶胶,确定最佳抛光液组分并进行抛光实验验证,得到使mo静态腐蚀速率与抛光速率均较低的抛光液组分。本发明的低技术节点铜互连钼阻挡层酸性抛光液具有钼阻挡层材料去除速率慢和静态腐蚀速率慢(低于)且成本低廉、使用安全的特点。

5.为了实现上述目的,本发明采用的技术方案为:

6.一种基于双氧水体系弱酸性的钼阻挡层化学机械抛光液,包括下述组分:纳米级

二氧化硅溶胶固体浓度为1.0~10.0wt%;过氧化氢浓度为0.3~5.0wt%;唑类缓蚀剂的浓度为50~500ppm,余量为水,ph值为2.0-10.0。优选为2.0~6.0。

7.所述的二氧化硅溶胶粒径为70~90nm。

8.所述唑类缓蚀剂为2,2'-{[(甲基-1h-苯并三唑-1-基)甲基]亚氨基}双乙醇(tt-lyk),浓度为100%。

[0009]

所述的抛光液的制备方法:包括下述步骤:按照所述的物料浓度,向唑类缓蚀剂中加入去离子水稀释,然后再加入过氧化氢溶液,搅拌混合,再加入纳米级二氧化硅溶胶,继续搅拌,再经加入酸或碱,将溶液的ph值调调配为2.0~6.0,最后搅拌、加去离子水定容,得到抛光液。

[0010]

所述二氧化硅溶胶的浓度为30~50wt%,所述过氧化氢溶液浓度为25~50wt%。

[0011]

所述的酸为盐酸或硫酸;碱为氢氧化钠溶液。

[0012]

所述的基于双氧水系弱酸性的钼阻挡层化学机械抛光液的应用,应用于铜互连钼阻挡层结构集成电路的阻挡层抛光工序。

[0013]

与现有的技术相比,本发明的有益效果是:

[0014]

本技术将基于双氧水体系弱酸性的钼阻挡层化学机械抛光液中加入tt-lyk,从而使tt-lyk在金属钼表面产生吸附作用,从而在其表层生成一层缓蚀层,该缓蚀层阻隔了金属与氧化剂的接触,从而起到减缓腐蚀的效果。除此之外,在酸性条件下,金属钼表面会与双氧水产生不可溶的二氧化钼,该不溶物同样起到了一定程度阻挡腐蚀的效果。综上,本发明——低技术节点铜互连钼阻挡层酸性抛光液对钼有着较低的去除速率和静态腐蚀速率(低于),在集成电路制造的阻挡层抛光工艺中,极大地降低了钼阻挡层材料发生电偶腐蚀的概率,降低了该材料的损耗,同时能有效地控制阻挡层材料的抛光速率,进一步满足低技术节点集成电路的制造需求,且成本低廉、使用安全的特点。

附图说明

[0015]

下面结合附图和实施例对本发明进一步说明。

[0016]

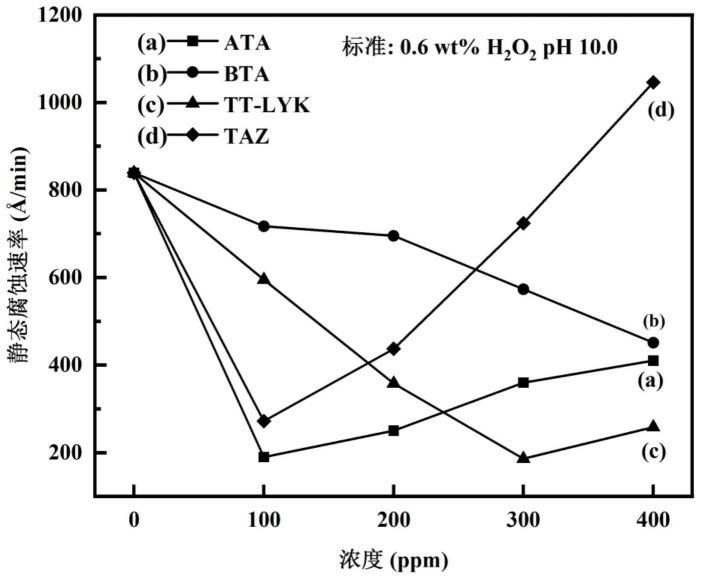

图1为实施例1-16中不同唑类缓蚀剂在碱性环境下对钼静态腐蚀速率的影响结果图;

[0017]

图2为实施例17-32中不同唑类缓蚀剂在酸性环境下对钼静态腐蚀速率的影响结果图;

[0018]

图3为实施例33-37中tt-lyk在不同酸性ph值条件下对钼静态腐蚀速率的影响结果图;

[0019]

图4为实施例38-42中在ph 4.0条件下,不同浓度tt-lyk对钼抛光速率的影响结果图

具体实施方式

[0020]

为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合附图和最佳实施例对本发明作进一步的详细说明。

[0021]

本技术中采用的化学机械抛光机型号为法国alpsitec-e460e,工艺条件为:抛光

液流量为300ml/min、抛头转速为87r/min、抛盘转速为:93r/min、压力为:1.5psi。(本技术中的浓度百分比,如无特殊指出,均为质量百分比)

[0022]

实施例1:

[0023]

配制200g静态腐蚀液

[0024]

取去离子水100g,加入缓蚀剂ata、h2o2(浓度为30w%),再用去离子水补充静态腐蚀液200g;得到的腐蚀液中ata的浓度为100ppm,h2o2的浓度为0.6wt%;且ph值为10.0;具体制备方法如下:ata、h2o2按组分量依次加入去离子水中,通过针孔负压搅拌的方式搅拌均匀,之后使用质量浓度30%的氢氧化钾溶液将静态腐蚀液ph调节至10.0,最后用去离子水补齐余量,继续搅拌均匀即可。

[0025]

实施例2-4

[0026]

其他步骤同实施例1,不同之处为将ata替换为bta、tt-lyk、taz;

[0027]

实施例5-8

[0028]

其他步骤分别依次等同于实施例1-4,不同之处为,添加的缓蚀剂的浓度由100ppm替换为200ppm;

[0029]

实施例9-12

[0030]

其他步骤分别依次等同于实施例1-4,不同之处为,添加的缓蚀剂的浓度由100ppm替换为300ppm;

[0031]

实施例13-16

[0032]

其他步骤分别依次等同于实施例1-4,不同之处为,添加的缓蚀剂的浓度由100ppm替换为400ppm;

[0033]

空白对比例1:

[0034]

其他步骤分别依次等同于实施例1,不同之处为,不添加任何缓蚀剂。

[0035]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入实施例1-4配置的ata/bta/tt-lyk/taz后静态腐蚀液对钼的腐蚀速率分别为lyk/taz后静态腐蚀液对钼的腐蚀速率分别为

[0036]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入实施例5-8配置的ata/bta/tt-lyk/taz后静态腐蚀液对钼的腐蚀速率分别为lyk/taz后静态腐蚀液对钼的腐蚀速率分别为

[0037]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入实施例9-12配置的ata/bta/tt-lyk/taz后静态腐蚀液对钼的腐蚀速率分别为lyk/taz后静态腐蚀液对钼的腐蚀速率分别为

[0038]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入实施例13-16配置的ata/bta/tt-lyk/taz后静态腐蚀液对钼的腐蚀速率分别为lyk/taz后静态腐蚀液对钼的腐蚀速率分别为

[0039]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入空白对比例1配置的静态腐蚀液对钼的腐蚀速率分别为

[0040]

由此得出结论,除实施例16外,其余实施例所得到的mo静态腐蚀速率均低于空白对比例中的静态腐蚀速率,由此可以推断出,除实施例16外,其余实施例所制备的静态腐蚀

液对mo均有腐蚀抑制效果。这是由于添加的taz浓度过高时,会导致其在mo表面吸附不稳定,过量的taz分子会与mo的氧化物发生反应,进而加速mo的溶解速率。其中,优选的缓蚀剂tt-lyk在碱性环境中,相较其他缓蚀剂有着更显著的缓蚀效果。

[0041]

如图1所示,根据实施例1-16中不同缓蚀剂浓度对mo静态腐蚀速率及变化规律的影响,可以得知在碱性环境中,四种抑制剂对mo的缓蚀效果为tt-lyk》ata》taz》bta。其中ata与taz随着浓度增大,缓蚀效率也随之下降。其原因均是由于抑制剂在mo表面形成的缓释层不稳定。而tt-lyk则随着浓度的增加,缓蚀效率也随之增加,在浓度达到300ppm时达到最大。因此得知,tt-lyk是碱性环境中性能最优良的mo缓蚀剂。

[0042]

实施例17

[0043]

其他步骤同实施例1,不同之处为将ph值调节为6.5;

[0044]

实施例18-20

[0045]

其他步骤同实施例17,不同之处为将ata替换为bta、tt-lyk、taz;

[0046]

实施例21-24

[0047]

其他步骤分别依次等同于实施例18-20,不同之处为,添加的缓蚀剂的浓度由100ppm替换为200ppm;

[0048]

实施例25-28

[0049]

其他步骤分别依次等同于实施例18-20,不同之处为,添加的缓蚀剂的浓度由100ppm替换为300ppm;

[0050]

实施例29-32

[0051]

其他步骤分别依次等同于实施例18-20,不同之处为,添加的缓蚀剂的浓度由100ppm替换为400ppm;

[0052]

空白对比例2:

[0053]

其他步骤分别依次等同于实施例17,不同之处为,不添加任何缓蚀剂。

[0054]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入实施例17-20配置的ata/bta/tt-lyk/taz后静态腐蚀液对钼的腐蚀速率分别为lyk/taz后静态腐蚀液对钼的腐蚀速率分别为

[0055]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入实施例21-24配置的ata/bta/tt-lyk/taz后静态腐蚀液对钼的腐蚀速率分别为lyk/taz后静态腐蚀液对钼的腐蚀速率分别为

[0056]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入实施例25-28配置的ata/bta/tt-lyk/taz后静态腐蚀液对钼的腐蚀速率分别为lyk/taz后静态腐蚀液对钼的腐蚀速率分别为

[0057]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入实施例29-32配置的ata/bta/tt-lyk/taz后静态腐蚀液对钼的腐蚀速率分别为lyk/taz后静态腐蚀液对钼的腐蚀速率分别为

[0058]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得加入空白对比例配置的静态腐蚀液对钼的腐蚀速率分别为由此得出结论,相比碱性环境,钼在酸性环境下腐蚀速率显著降低。其中,优选的实施例31有着更显著的缓蚀效果,其速率接近0。

[0059]

如图2所示,由实施例17-32可知,酸性条件下,四种抑制剂的缓蚀效率分别为tt-lyk》bta》ata》taz。其原因是四种抑制剂所含n的个数不同,导致吸附在mo表面缓释层的稳定性有所差异。另外对比实施例1-16,可得知四种缓蚀剂在酸性条件下对mo的缓蚀效果均优于碱性条件。这是由于mo在碱性环境中会生成可溶解钼酸根,从而导致mo一定程度的溶解。其中,tt-lyk所含n个数最多,其形成的缓释层也最为稳定。随着tt-lyk浓度的增加,吸附在mo表面的缓释层变得越来越致密,从而呈现出更好的缓蚀效果。因此得知,tt-lyk在酸性条件下同样是性能最优良的mo缓蚀剂。

[0060]

实施例33:配制200g静态腐蚀液

[0061]

取去离子水100g,分别加入缓蚀剂tt-lyk;h2o2(浓度为30w%),再用去离子水补充静态腐蚀液至200g,使得到的腐蚀液中,tt-lyk的浓度为300ppm;h2o2的浓度为0.6wt%,且静态腐蚀液ph为2.0;具体制备方法如下:tt-lyk、h2o2按组分量依次加入去离子水中,通过针孔负压搅拌的方式搅拌均匀,之后使用30%浓度的稀硝酸将静态腐蚀液ph调节至2.0,最后用去离子水补齐余量,继续搅拌均匀即可。

[0062]

实施例34-37

[0063]

其他步骤分别依次等同于实施例33,不同之处为将静态腐蚀液的ph值调节为3.0~6.0。

[0064]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行浸泡,测得实施例33-37的静态腐蚀液对钼的最低腐蚀速率分别为钼在含有tt-lyk的强酸性静态腐蚀液中,有着极低的腐蚀速率。

[0065]

如图3所示,由实施例33-37可知,当含有tt-lyk的静态腐蚀液的ph值为2~5时,mo的静态腐蚀速率接近0。这是由于随着ph值的降低,mo所生成不可溶的氧化物moo2含量逐渐增加。较为稳定的钼氧化物层可以使tt-lyk有着更好的吸附效果。

[0066]

实施例38:配制1000g抛光液

[0067]

将磨料硅溶胶(其浓度为40wt%,粒径为62.5nm,分散度

±

5%之间)、tt-lyk和h2o2加入到去离子水中,再补充去离子水至抛光液为1000g,得到的抛光液中,硅溶胶的浓度为3wt%,tt-lyk浓度为100ppm,h2o2的浓度为0.6wt%,且抛光液ph为4.0;具体制备方法如下:tt-lyk、h2o2和硅溶胶按组分量依次加入去离子水中,通过针孔负压搅拌的方式搅拌均匀,将静态腐蚀液ph调节至4.0,最后用去离子水补齐余量,继续搅拌均匀即可。

[0068]

实施例39-42

[0069]

其他步骤分别依次等同于实施例38,不同之处为配置好的抛光液中,tt-lyk所占浓度分别为200/300/400ppm。

[0070]

空白对比例3

[0071]

其他步骤分别依次等同于实施例38,不同之处为,不添加任何缓蚀剂。

[0072]

对直径3inch、厚度为2mm的钼片(纯度为99.99%)进行抛光,测得加入0/100/200/300/400ppm tt-lyk抛光液的抛光液对钼的抛光速率分别为lyk抛光液的抛光液对钼的抛光速率分别为优选的,基于双氧水体系弱酸性的钼阻挡层化学机械抛光液组分为磨料硅溶胶3wt%、300ppm tt-lyk、0.6wt%h2o2、ph为4.0。

[0073]

如图4所示,由实施例38-42可知,在抛光液中加入缓蚀剂tt-lyk能够有效地降低mo的去除速率。由于在抛光过程中的机械研磨作用,tt-lyk在mo表面形成的缓释层会被去

除,造成了抛光条件下的去除速率均大于静态条件下的腐蚀速率。当tt-lyk浓度达到300ppm时,其在mo表面形成的缓释层达到最大饱和值,因此在此tt-lyk浓度下进行抛光,有着最好的抑制效果。

[0074]

tt-lyk是一种有机唑类缓蚀剂,能与铜、钴等多种金属离子形成稳定的络合物,能溶解金属表面的氧化物。另外,tt-lyk为淡黄色液体型抑制剂,相对其他唑类缓蚀剂而言易溶于水,因此可替代其抛光。此外,tt-lyk对mo展现出很好的抑制效果,可以很好地吸附在金属mo表面,形成一层吸附层。该吸附层可以充当保护膜减少氧化剂对金属的腐蚀,使mo无论是在静态还是在动态环境下均有着较低的腐蚀或去除速率能够在铜互连钼阻挡层结构集成电路的阻挡层抛光工序中,控制阻挡层材料的去除速率、抑制金属的过度腐蚀。

[0075]

以上所述近视本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

[0076]

本发明未尽事宜为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1