一种基于超疏水亲油海绵材料的除油除渣装置的制作方法

1.本技术涉及油水分离的技术领域,尤其是涉及一种基于超疏水亲油海绵材料的除油除渣装置。

背景技术:

2.在污水中油的类型基本可分为可浮油、分散油、乳化油和溶解油四大类别。其中溶解油占比很低,且通常可通过生化工艺去除。因此目前污水处理中的油水分离主要针对的是浮油、分散油和乳化油的去除。传统的油水分离方法主要包括重力法、气浮法、破乳法、吸附法、过滤法等。

3.其中重力法是根据油相和水相的密度差,通过重力方式实现油和水的分层,从而完成油水分离,是目前最常见的一种油水分离方式。其主要去除污水中的浮油和分散油,具有运行成本低,处理效果好等优点,但其对于乳化油则难以去除。

4.气浮法是指向含油废水中曝气,通过形成大量的微小气泡,在气泡上浮过程中与水中的油滴碰撞并粘附,从而带动油滴向上运动,达到油水分离的目的。该方法适用性较广,但直接使用效果不佳,通常需要与破乳工艺组合使用。破乳法是在含油废水中投加破乳剂来达到破乳目的,然后通过气浮或混凝沉淀等工艺实现油水分离。破乳法主要用于污水中乳化油的去除,其处理效果好,运行稳定,但处理成本相对较高,且需外加药剂,具有二次污染等缺点。

5.吸附法是指利用吸附剂吸附含油废水中的油脂,通常采用活性炭、树脂等作为吸附剂。吸附法通常用于低剂量的含油废水进行处理,处理效果好,但吸附法运行成本较高,且吸附剂的再生也是该工艺的难点。过滤法是是基于筛分效应的油水分离技术,通过滤膜把含油废水中直径大于滤膜孔径的污染物截留,从而实现油水分离,常用有微滤、超滤、纳滤等工艺。该方法分离效率高,且适应性广,对污水中的各类型油均有良好的分离效果。但运行能耗较大,成本高,且膜污染是该工艺普遍存在的问题。

6.因此针对目前传统的油水分离工艺存在的各自缺点,亟需一种油水分离效果好、适用性广、运行成本低、无二次污染产生的油水分离技术。

技术实现要素:

7.本技术提供一种基于超疏水亲油海绵材料的除油除渣装置,采用如下的技术方案:一种基于超输送带材料的除油除渣装置,包括机壳、传动设置于所述机壳内的输送带、设置于机壳上且用于驱动所述输送带传动的动力传送装置以及用于挤压输送带的清洁结构,所述输送带为疏水亲油海绵材质;所述输送带将所述机壳内腔分隔为油水混合区和清水区,所述输送带由所述油水混合区向所述清水区倾斜设置且所述输送带抵接于所述机壳的内壁,所述输送带自油水混合区运动出来并经过所述清洁结构后进入到所述清水区;

所述动力传送装置包括第一动力辊、第二动力辊以及用于驱动所述第一动力辊和所述第二动力辊同向转动的动力源;所述输送带绕设过所述第一动力辊表面后进入到所述清洁结构,并再绕设过所述第二动力辊进入到所述清水区,所述第一动力辊和抵紧于所述第一动力辊表面的所述输送带运动方向相同,所述第二动力辊和抵接于所述第二动力辊表面的所述输送带运动方向相反;所述机壳上于所述第二动力辊和所述清洁结构下方设置有储油箱。

8.通过采用上述技术方案,输送带将机壳分隔出油水混合区和清水区,输送带为疏水亲油海绵材质,并且输送带能够在机壳内传动,油水中的油脂能够被输送带吸附,输送带倾斜向上运动,并且经过清洁结构进行挤压清洁,从而将吸附的油水挤出并滴落到储油箱中,然后再进入到机壳中,如此反复,从而将油水混合区的油脂不断的排出。动力传送装置包括第一动力辊和第二动力辊,第一动力辊和第二动力辊转动方向相反,第一动力辊和第二动力辊将输送带张紧,并且输送带经过清洁结构后,运动到第二动力辊,第二动力辊和输送带运动方向相反,从而将输送带上的杂质刮落,进而提高对输送带的清洁效果。

9.可选的,所述清洁结构包括转动连接于机壳上的至少一组的挤压辊轴,每组所述挤压辊轴均设置有两个,所述输送带从每组中的两个所述挤压辊轴之间穿过。

10.通过采用上述技术方案,输送带从两个挤压辊轴之间通过,挤压辊轴对输送带进行挤压,从而将吸附的油水挤出,使得输送带能够进入到机壳中重新吸附油脂。

11.可选的,所述输送带下端和所述清水区底面的夹角为60-75度。

12.可选的,所述机壳内转动设置有多个辅助辊轴,所述辅助辊轴位于所述输送带的内腔。

13.通过采用上述技术方案,机壳内安装有多个辅助辊轴,辅助辊轴位于输送带内腔中,辅助辊轴能够对输送带进行支撑,减少输送带挤压变形,使得油水混合区的水直接流入到清水区中。

14.可选的,所述输送带选自聚氨酯海绵、改性三聚氰胺海绵和改性聚二甲基硅氧烷海绵中的一种。

15.通过采用上述技术方案,能够超疏水亲油,对油脂的吸附效果好。

16.可选的,所述动力源包括驱动电机以及连接于所述驱动电机、所述第一动力辊以及所述第二动力辊之间的传送带。

17.通过采用上述技术方案,结构简单,通过传送带即可以驱动第一动力辊和第二动力辊转动,并且使得第一动力辊和第二动力辊同向转动,第二动力辊可以对传送带表面的固体杂质进行刮除。

18.可选的,所述第二动力辊表面开设有容纳槽,所述容纳槽沿第二动力辊的长度方向延伸,所述容纳槽内铰接有刮片,所述容纳槽和所述刮片之间设置有弹性件,所述刮片受压于输送带而收纳于容纳槽中,且所述弹性件处于压缩的状态,当所述刮片和输送带脱离接触时,所述弹性件驱动刮片从容纳槽中转出,并且所述刮片转动方向和抵接于所述第二动力辊表面上的所述输送带的运动方向相反。

19.通过采用上述技术方案,刮片受压于输送带而被容纳在容纳槽中,弹性件处于压缩状态,并且第二动力辊和输送带的运动方向相反,当刮片开始和输送带脱离接触时,在弹性件的作用下,刮片的端部能够抵接于输送带上,从而使得第二动力辊在转动的过程中,刮

片能够将输送带表面上的杂质刮落,进而提高对输送带的清洁效果。

20.可选的,所述弹性件包括连接于所述容纳槽内壁与所述刮片之间的弹簧。

21.通过采用上述技术方案,在弹簧的弹力作用下可以很好的将刮片弹出。

22.综上所述,本技术包括以下至少一种有益效果:1.通过使用超疏水亲油海绵作为输送带的材质,使得输送带能够吸附油水混合区的水,并且经过清洁结构后将油脂挤出,再重新进入到机壳中进行油脂的吸附,整个过程清洁环保、成本低,效果好、适用性广;2.第二动力辊能够将输送带表面的固体杂质刮除,并且在刮片的作用下,能够更好对输送带进行刮渣,提高对输送带的清洁效果。

附图说明

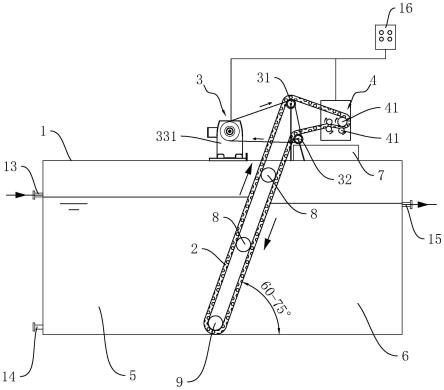

23.图1是本技术实施例的结构示意图;图2是本技术实施例中动力传送装置的结构示意图;图3是本技术实施例中第二动力辊的剖视结构示意图。

24.附图标记说明:1、机壳;2、输送带;3、动力传送装置;31、第一动力辊;32、第二动力辊;33、动力源;331、驱动电机;332、传送带;4、清洁结构;41、挤压辊轴;5、油水混合区;6、清水区;7、储油箱;8、辅助辊轴;9、转动辊;10、容纳槽;11、刮片;12、弹性件;13、进水管;14、放空管;15、出水管;16、plc控制装置。

具体实施方式

25.以下结合附图1-3对本技术作进一步详细说明。

26.本技术实施例公开一种基于超疏水亲油海绵材料的除油除渣装置。参照图1,该装置包括机壳1、传送设置于机壳1内的输送带2、以及用于驱动输送带2在机壳1内传动的动力传送装置3,还包括用于对输送带2进行清洁的清洁结构4。

27.输送带2为市面上所售超疏水亲油海绵材质,优选的可以选自聚氨酯海绵、改性三聚氰胺海绵和改性聚二甲基硅氧烷海绵中的一种。输送带2部分延伸于机壳1内腔中,部分延伸出机壳1上端。输送带2倾斜设置,并且将机壳1内腔分隔成油水混合区5和清水区6,输送带2自油水混合区5下端向清水区6倾斜设置,并且输送带2的下端以及两侧抵接于机壳1的内壁上。油水混合区5上端内壁上连接有进水管13,下端连接有放空管14,清水区6的侧壁连接有出水管15。油污废水通过连接管流入油水混合区5,油脂被输送带2吸附,水能渗透到清水区6中。

28.机壳1的下端内壁上转动连接有转动辊9,输送带2下端绕设过转动辊9,上端绕设过动力传送装置3和清洁结构4。清洁结构4包括转动连接于机壳1上端的挤压辊轴41,机壳1上安装有用于提供挤压辊组安装的安装座,并且每个挤压辊组通过电机的方式进行驱动。两个挤压辊轴41为一组,并且上下设置,上下设置的两个挤压辊轴41相向转动,输送带2从上下的两个挤压辊轴41之间的间隙通过。两个挤压辊轴41之间的间隙小于输送带2自然状态下的厚度,从而使得挤压辊轴41能够对输送带2进行挤压,将油脂挤出。机壳1上放置有储油箱7,经过挤压辊轴41挤出的油脂滴落到储油箱7中。挤压辊轴41可以沿输送带2的运动方向间隔设置有多组,本实施例中挤压辊轴41设置有两组。并且,为了提高挤压辊轴41的挤压

除油效果,每个挤压辊轴41的外壁上可以喷涂超疏水疏油纳米涂层。

29.参照图1和图2,动力传送装置3包括第一动力辊31、第二动力辊32以及用于驱动第一动力辊31和第二动力辊32同向转动的动力源33。机壳1上安装有支架,用于提供第一动力辊31和第二动力辊32转动安装的位置。第二动力辊32位于第一动力辊31的下方,输送带2绕设有第一动力辊31的上端后进入到清洁结构4,然后从第二动力辊32上侧经过再绕设到转动辊9,从而使得输送带2形成张紧的状态。

30.动力源33包括驱动电机331以及传送带332,并且将驱动电机331的输出轴、第一动力辊31和第二动力辊32连接在一起,传送带332处于张紧状态,从而使得驱动电机331带动传送带332运动,同步带动第一动力辊31和第二动力辊32转动,并且第一动力辊31和第二动力辊32的转动方向相同。输送带2从第一动力辊31上端经过,以图中视角为例,第一动力辊31顺时针转动,输送带2从油水混合区5中出来,然后经过清洁结构4进行挤压,然后经过第二动力辊32后再进入到机壳1中。第一动力辊31的运动方向和输送带2抵接于第一动力辊31上的部分运动方向相同。第二动力辊32的运动方向则和输送带2抵接于第二动力辊32上的部分运动方向相反,使得第二动力辊32张紧输送带2的同时,能够将输送带2表面的残渣刮落于储油箱7中。

31.输送带2倾斜设置,优选的,输送带2下端和清水区6底面之间的夹角为60-75度之间,有利于输送带2将油水混合区5中的浮渣带出。输送带2经过第一动力辊31和第二动力辊32均形成折弯,并且输送带2经过第二动力辊32所形成的折弯为钝角,有利于第二动力辊32转动时对输送带2进行清洁。第一动力辊31的高度高于清洁结构4的高度,清洁结构4的高度高度第二动力辊32的高度。进一步的,为了提供输送带2于机壳1内的稳定性,机壳1内转动连接有多个辅助辊,辅助辊位于输送带2的内腔中并对输送带2进行支撑。

32.参照图2和图3,第二动力辊32的表面开设有容纳槽10,容纳槽10沿第二动力辊32的轴线方向延伸。容纳槽10内还铰接有刮片11,容纳槽10的内壁上还安装有弹性件12,弹性件12用于驱动刮片11从容纳槽10中转出,弹性件12为弹簧,弹簧一端连接于容纳槽10的内底面,另一端连接于刮片11,且刮片11收纳于容纳槽10内时,弹簧处于压缩的状态,弹性件12也可以为连接于刮片11和容纳槽10底面之间的弹片,也可以是连接于刮片11和容纳槽10之间的扭簧,可以提供刮片11从容纳槽10中弹出的结构即可。第二动力辊32在转动时,输送带2压于刮片11上,从而使得刮片11收纳于容纳槽10中。第二动力辊32在转动的过程中,刮片11和输送带2开始脱离接触时,弹性件12驱动刮片11从容纳槽10中转出。并且刮片11从容纳槽10中转出的方向和输送带2的运动方向相反,使得刮片11能够对输送带2表面进行刮渣。刮片11可以沿第二动力辊32的周向方向均匀设置有多个。

33.本技术实施例一种基于超疏水亲油海绵材料的除油除渣装置的实施原理为:输送带2在油水混合区5中吸附油脂后向上运动,经过清洁结构4的时候被挤压辊轴41挤压,油水和残渣被挤到储油箱7中,第二动力辊32和输送带2反向转动,将输送带2表面的残渣刮落,并且在刮片11的作用下刮渣效果更佳。为了整个系统控制的更加方便,还可以安装plc控制装置16,用于对装置中的各个电源进行控制,更加智能和自动。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1