一种粉料降尘给料机构的制作方法

1.本实用新型涉及粉料混合设备技术领域,具体为一种粉料降尘给料机构。

背景技术:

2.碳化硅具有优异的物化性能,其被广泛地应用于耐火材料领域,作为核心原料之一使用。耐火材料的应用更为广泛,在冶金、石油、化工、机械制造等多个领域均得到了广泛的使用。耐火材料主要是由多种性能优异的原料,如碳化硅、碳化硅等,再添加粘接剂、添加剂等经混合、模压、烧结得以成型。其中,耐火材料的混合原料均为经过固定粒径筛分后的粉状原料,再将各种粉料加入到混合设备中时,粉料的扬尘较大,一方面影响车间环境,对工人的身体健康造成不利的影响,另一方面,部分扬尘最终落到设备内部,会影响设备的正常运转与使用寿命。目前的解决方案是在混合设备的加料口顶部安装吸尘管路,但效果有限,过程中仍旧会有一部分扬尘溢出。

技术实现要素:

3.为了解决上述问题,本实用新型的目的是提出一种粉料降尘给料机构,在粉料混合设备的给料筒上增加负压降尘结构,可将一大部分扬尘抑制在给料筒的内部,部分溢出的扬尘则可通过现有的吸尘管路排出,两相结合,能够很好的达到降尘排尘的效果。

4.本实用新型为了解决上述问题所采取的技术方案为:

5.一种粉料降尘给料机构,设置于粉料混合设备的给料口处,包括给料筒和设置于给料筒内的降尘组件,所述给料筒倾斜设置于粉料混合设备的料筒侧壁,所述降尘组件包括内筒和负压降尘组件,其中,所述内筒套设于所述给料筒的内腔,且内筒的顶端和底端均分别与给料筒的顶端和底端之间密封连接,以在给料筒和内筒之间形成密闭的降尘夹腔,所述内筒位于顶部的筒壁上设置有排尘口,所述负压降尘组件设置于所述给料筒底部的筒壁外侧,以将负压施加于降尘夹腔中。

6.作为优选的,所述负压降尘组件包括降尘管阀和负压管,所述降尘管阀设置有多个,并均匀布设在给料筒底部的筒壁上,多个降尘管阀均分别通过支路管与负压管连接,所述负压管与外接负压源连接。

7.作为优选的,所述负压管上设置有负压调节阀。

8.作为优选的,所述排尘口由开设在内筒筒壁上的若干个均匀紧密排列的排尘孔组成。

9.作为优选的,所述排尘口的圆周长度不大于内筒筒壁圆周周长的四分之一,排尘口的轴向宽度不大于其圆周长度的二分之一。

10.作为优选的,所述内筒位于底部的筒壁上顶端处设置有气口,所述气口由由开设在内筒筒壁上的若干个均匀紧密排列的气孔组成。

11.作为优选的,所述气口的圆周长度不大于内筒筒壁圆周周长的十分之一,排气口的轴向宽度不大于其圆周长度。

12.与现有技术相比,本实用新型具有以下有益效果:

13.该粉料降尘给料机构设置于给料筒的内腔,以给料筒和内筒之间的降尘夹腔为核心,在投料加料过程中,飞起的扬尘可大部分在负压的作用下通过排尘口进入到降尘夹腔内,再经由负压管排出,在给料的源头处即完成降尘,在扬尘还没有完全扬起的时候即将扬尘排出,可最大程度的限制扬尘的溢出,即便有少部分溢出的扬尘,现有结构的吸尘管路也完全有能力将其吸附,进而解决了扬尘外溢所造成的不利影响。

附图说明

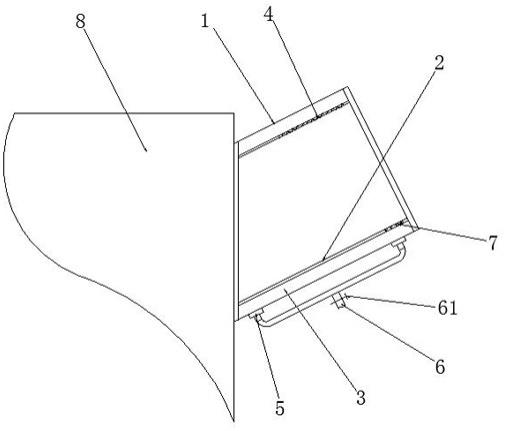

14.图1为本实用新型的结构示意图;

15.图2为气口台阶的结构示意图。

16.图中标记:1、给料筒,2、内筒,3、降尘夹腔,4、排尘口,5、降尘管阀,6、负压管,61、负压调节阀,7、气口,8、粉料混合设备,9、气口台阶。

具体实施方式

17.下面结合具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

18.如图所示,本实用新型为一种粉料降尘给料机构,设置于粉料混合设备8的给料口处,包括给料筒1和设置于给料筒1内的降尘组件,所述给料筒1倾斜设置于粉料混合设备8的料筒侧壁,所述降尘组件包括内筒2和负压降尘组件,其中,所述内筒2套设于所述给料筒1的内腔,且内筒2的顶端和底端均分别与给料筒1的顶端和底端之间密封连接,以在给料筒1和内筒2之间形成密闭的降尘夹腔3,所述内筒2位于顶部的筒壁上设置有排尘口4,所述负压降尘组件设置于所述给料筒1底部的筒壁外侧,以将负压施加于降尘夹腔3中。

19.进一步的,所述负压降尘组件包括降尘管阀5和负压管6,所述降尘管阀5设置有多个,并均匀布设在给料筒1底部的筒壁上,多个降尘管阀5均分别通过支路管与负压管6连接,所述负压管6与外接负压源连接。

20.进一步的,所述负压管6上设置有负压调节阀61。

21.进一步的,所述排尘口4由开设在内筒2筒壁上的若干个均匀紧密排列的排尘孔组成。

22.进一步的,所述排尘口4的圆周长度不大于内筒2筒壁圆周周长的四分之一,排尘口4的轴向宽度不大于其圆周长度的二分之一。

23.进一步的,所述内筒2位于底部的筒壁上顶端处设置有气口7,所述气口7由由开设在内筒2筒壁上的若干个均匀紧密排列的气孔组成。

24.进一步的,所述气口7的圆周长度不大于内筒2筒壁圆周周长的十分之一,排气口7的轴向宽度不大于其圆周长度。

25.本实用新型中,核心结构在于给料筒1和内筒2,以及两者之间形成的密闭的降尘夹腔3,降尘夹腔3在完全保持负压环境下,可将内筒2内腔的扬尘绝大部分的吸出,其中,排尘口4的大小与设置位置也是经过若干次的试验总结得到的,排尘口4不能太大,也不能大小。

26.若排尘口4的敞口太大,在粉料投入到内筒2内之后,会有一部分粉料颗粒被溅起,

这部分被溅起的粉料颗粒往往还未来得及下落,就被负压从排尘口4吸出,一方面,会经常造成降尘夹腔3与降尘管阀5的堵塞,另一方面,会造成粉料原料的浪费,反而起不到很好的降尘效果;

27.而若排尘口4的敞口太小,则在负压的作用下,会使得扬尘在短时间内积聚在排尘口4处,常常会造成排尘口4的堵塞,同时,扬尘的吸附效果大大减弱,仍会使得大部分扬尘溢出,达不到降尘效果;

28.因此,在申请人的反复试验与测试中得到,当排尘口4的圆周长度不大于内筒2筒壁圆周周长的四分之一,排尘口4的轴向宽度不大于其圆周长度的二分之一时,更具体的,排尘口4圆周长度不大于内筒2筒壁圆周周长的四分之一、不小于内筒2筒壁圆周周长的五分之一,排尘口4的轴向宽度为其圆周长度的二分之一时为最佳尺寸;此大小的排尘口4的降尘效果最佳,基本不会发生排尘口4的堵塞以及降尘夹腔3与降尘管阀5的堵塞。

29.此外,申请人在使用中还发现,若只在内筒2的顶部端壁上设置排尘口4,部分位于下侧的相对位置远离排尘口4的扬尘则无法顺利被吸入到排尘口4,这部分扬尘基本上都溢出了,而位于给料筒1上侧的吸尘管路的位置又相对较高,因此这部分位于下侧的外溢的扬尘很难被完全吸附,因此,申请人便在内筒2底侧端部处增加设置了气口7。

30.气口7的大小要远小于排尘口4的大小,且气口7上的气孔的孔径也要远小于排尘口4上的排尘孔的孔径,具体的,气孔是孔径要小于粉料颗粒的平均粒径,这主要是为了防止被投入到内筒2内的粉料经气口7漏到降尘夹腔3内。

31.气口7的作用主要有二,其一为在内筒2的底侧端部出口处形成负压吸附区域,通过负压将位于下侧的来不及被吸附而可能外溢的部分扬尘“限制”在负压吸附区域附近,进而尽可能避免或者减少这部分扬尘的外溢;其二是在排尘口4的基础上,增加一个内筒2与降尘夹腔3之间的连通路径,降低排尘口4的负载与堵塞率。

32.气口7的位置在内筒2底侧的最顶端,在投料加料时需尽量避过气口7,在气口7的下侧加料,避免粉料覆盖住气口7;或者如图2所示,在图1中气口7的位置处增加一个朝向内筒2内腔凸起的气口台阶,气口台阶的顶壁相对内筒2内壁呈朝下倾斜的结构,气口7则设置在该气口台阶顶部,这样便可解决粉料覆盖堵塞气口7的问题。

33.工作状态下,在投料加料过程中,飞起的扬尘可大部分在负压的作用下通过排尘口4进入到降尘夹腔3内,再经由负压管6排出,负压调节阀61用于调节负压的大小,以最合适的负压压力进行吸附,避免负压太大而堵塞排尘口4或者负压太小而无法吸附扬尘,降尘管阀5则是衔接负压管6,避免扬尘在管口处拥堵;扬尘在给料的源头处即完成降尘,在扬尘还没有完全扬起的时候即将扬尘排出,可最大程度的限制扬尘的溢出,即便有少部分溢出的扬尘,现有结构的吸尘管路也完全有能力将其吸附,进而解决了扬尘外溢所造成的不利影响。

34.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内,本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1