一种应用于废水处理的臭氧曝气组件的制作方法

1.本实用新型涉及废水处理技术领域,特别地涉及一种应用于废水处理的臭氧曝气组件。

背景技术:

2.臭氧作为一种强氧化剂在众多领域均有应用,尤其是在水处理领域有广泛使用。在在臭氧工艺的使用过程中,为了使臭氧充分利用,通常需要使用到耐腐蚀的曝气管,使臭氧气体分散成无数微米级的细小气泡,从而达到增加与臭氧反应釜内水体的接触面积,增加臭氧反应釜内的臭氧使用率的目的。但由于废水处理时,臭氧反应釜通常非常巨大,而曝气管一般设置在反应釜底部,且曝气管通常为钛粉烧结而成,质地较脆,所以在反应釜初次布水或者低液位运行的时候,曝气管常常因为巨大的高低差和大水量的冲击而破裂,导致曝气效果变差;冲击严重时,曝气管甚至会直接断裂。

技术实现要素:

3.为了解决曝气管常常因为巨大的高低差和大水量的打击而破裂甚至断裂的问题,增加曝气管的使用寿命,本实用新型提供一种用于废水处理的臭氧曝气组件。

4.本实用新型提供的臭氧曝气组件包括外壳体,包括顶部端盖、底部端盖、多孔护板,所述多孔护板上均匀设置有通孔;

5.曝气管,位于所述外壳体内;以及

6.曝气管接口,与所述顶部端盖相连,所述曝气管、所述曝气器接口、所述多孔护板均为钛材。

7.在本实用新型的一些实施例中,所述曝气管的管壁厚度为2~4mm。

8.在本实用新型的一些实施例中,所述外壳体为长方体,所述曝气管为中空圆柱体。

9.在本实用新型的一些实施例中,所述顶部端盖、所述底部端盖为正方形,所述顶部端盖、所述底部端盖的长度比所述曝气管的外径大3~5mm。

10.在本实用新型的一些实施例中,所述多孔护板的厚度为1.5~2.5mm,所述多孔护板上均匀设置有通孔,所述通孔的孔径为1.5~2.5mm,相邻所述通孔之间的间距为8~10mm。

11.在本实用新型的一些实施例中,所述曝气管接口设置有外螺纹。

12.在本实用新型的一些实施例中,所述外螺纹的底部设有密封圈,所述密封圈为四氟垫片。

13.在本实用新型的一些实施例中,所述曝气管接口分别与所述顶部端焊接成型。

14.在本实用新型的一些实施例中,所述曝气管分别与所述顶部端盖、所述底部端盖焊接成型。

15.在本实用新型的一些实施例中,所述多孔护板与分别与所述顶部端盖、所述底部端盖焊接成型。

16.本实用新型的臭氧曝气组件通过顶部端盖、底部端盖及四面多孔护板的保护,在初次布水及低液位反应时,水量大、高低落差大产生的打击破裂充分可大幅度增加它的使用寿命。四面护板采用多孔型式,完全保留曝气管360度的曝气效果,不影响原先曝气形式的曝气效率。

17.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

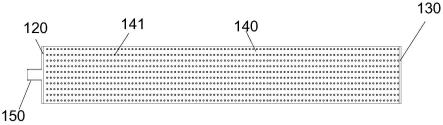

18.图1示出了本实用新型一实施例提供的臭氧曝气组件的前视图。

19.图2示出了图1所示的臭氧曝气组件的左视图。

20.图3示出了图1所示的臭氧曝气组件的部分剖视图。

21.图4示出了图1所示的臭氧曝气组件的另一剖视图。

具体实施方式

22.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

23.下文的公开提供了许多不同的实施方式或例子用来实现本实用新型的不同结构。为了简化本实用新型的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本实用新型。此外,本实用新型可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本实用新型提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

24.需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接:可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本公开中的具体含义。

25.以下结合附图和实施例,对本实用新型的具体实施方式进行更加详细的说明,以便能够更好地理解本实用新型的方案以及其各个方面的优点。然而,以下描述的具体实施方式和实施例仅是说明的目的,而不是对本实用新型的限制。

26.如图1-图4所示,本实用新型提供的臭氧曝气组件100包括曝气管110、顶部端盖120、底部端盖130、多孔护板140和曝气管接口150。

27.其中曝气管110位于顶部端盖120、底部端盖130和多孔护板140组成的外壳体内,曝气管接口150与顶部端盖120相连。曝气管110、曝气器接口150、多孔护板140均为钛材。如图4,曝气管110为中空圆柱管。

28.其中曝气管110的管壁厚度可为2~4mm。曝气管110可为圆柱体,曝气管110可分别与顶部端盖120、底部端盖130焊接成型,从而产生圆柱型布气面。

29.本实施例中,如图2所示,顶部端盖120、底部端盖130为正方形。方形的端盖方便曝

气管储存、运输及提高安装时的稳定性。顶部端盖120、底部端盖130、多孔护板140组成的外壳体为长方体。外面的护板采用方形的结构,一是为了方便运输,运输过程中更佳稳定,不易晃动;二是安装在反应釜底部受到水流冲击时更佳稳固。其中顶部端盖120、底部端盖130的长度比曝气管110的外径大约3~5mm。

30.可选地,多孔护板的厚度为1.5~2.5mm,多孔护板140上均匀设置有通孔141。均匀开设通孔可保留曝气管360度的曝气效果、系统进水时多孔护板140可减少内部曝气管因水流冲击产生的破损现象。可选地,通孔的孔径为1.5~2.5mm,相邻通孔之间的间距为8~10mm。多孔护板140保证足够的通孔间距可有效保证多孔护板的钢性强度。

31.可选地,多孔护板140与分别与顶部端盖120、底部端盖130焊接成型。多孔护板140焊接在顶部端盖120、底部端盖130的平行两侧,而不采用四面封盖可方便内部曝气管后期使用维护。

32.可选地,曝气管接口150设置有外螺纹。外螺纹的底部可设有密封圈160,其中密封圈160可为四氟垫片,从而与其他设备紧密连接。可选地,曝气管接口150与顶部端盖120焊接成型。

33.在制备时,可先将曝气管110分别与顶部端盖120、底部端盖130焊接成型。然后将多孔护板140与顶部端盖120、底部端盖130焊接成型。接着在顶部端盖加焊曝气管接口150,接口采用螺纹连接的形式。曝气管接口150处加装四氟材质的密封圈160,保证接口处的气密性。

34.本实用新型的臭氧曝气组件通过顶部端盖、底部端盖及四面多孔护板的保护,在初次布水及低液位反应时,水量大、高低落差大产生的打击破裂充分可大幅度增加它的使用寿命。四面护板采用多孔型式,完全保留曝气管360度的曝气效果,不影响原先曝气形式的曝气效率。

35.显然,上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1