一体化废水处理反应器的制作方法

1.本实用新型涉及一体化废水处理反应器,属于污水处理技术领域。

背景技术:

2.兼氧-好氧工艺是通过一体化废水处理反应器实现的,兼氧-好氧工艺即a/o工艺,是将前段缺氧段和后段好氧段串联在一起。a/o工艺是污水处理中普遍应用的工艺,不论是城镇生活污水处理还是工业废水处理,涉及到污水中有机物的去除,大部分都会应用到a/o工艺。a/o工艺具有构造简单、控制复杂性小、运行费用低、不易产生污泥膨胀等特点而被全世界广泛应用于各类型污水厂,也是我国处理市政污水的主要工艺。

3.传统a/o工艺流程,污水首先进入兼氧池与回流污泥混合,在兼性厌氧发酵菌的作用下,部分易生物降解的大分子有机物被转化为小分子的挥发性脂肪酸(vfa)。兼氧池的首要功能是反硝化脱氮,污水进入兼氧池后,反硝化菌利用污水中的有机物和回流混合液中的硝态氮进行反硝化,硝态氮转化为氮气释放到空气中,达到生物脱氮效果。兼氧池有机物浓度和硝态氮浓度都大幅降低,具体表现为缺氧池cod、硝态氮及总氮物质量的下降,同时兼氧池还可能存在磷的吸收或释放。

4.混合液从缺氧池进入好氧池,好氧池作用主要为去除cod、硝化、吸收磷。进入好氧池的混合液中cod浓度已经很低,聚磷菌主要是依靠分解储藏在体内的phb来获得能量以供自身的生长繁殖,同时超量吸收水中溶解性磷以磷酸盐的形式储藏在体内,经过沉淀池沉淀后上清液排出,沉淀污泥一部分回流至缺氧池,一部分以剩余污泥的形式排出系统,达到生物除磷的效果。同时,好氧池中有机物被微生物生化降解,氨氮被硝化,好氧池出水中cod、氨氮、总磷均大幅降低,而硝态氮显著上升。

5.a/o工艺a段do不大于0.2mg/l,o段do=2~4mg/l。在缺氧段异养菌将污水中的淀粉、纤维、碳水化合物等悬浮污染物和可溶性有机物水解为有机酸,使大分子有机物分解为小分子有机物,不溶性的有机物转化成可溶性有机物,当这些经缺氧水解的产物进入好氧池进行好氧处理时,可提高污水的可生化性及氧的效率。在缺氧段,异养菌将蛋白质、脂肪等污染物进行氨化(有机链上的n或氨基酸中的氨基)游离出氨(nh3、nh4+),在充足供氧条件下,自养菌的硝化作用将nh

3-n(nh4+)氧化为no

3-,通过回流控制返回至a池,在缺氧条件下,异养菌的反硝化作用将no

3-还原为分子态氮(n2)完成c、n、o在生态中的循环,实现污水无害化处理。

6.现有技术中的一体化废水处理反应器本身不具备泥水分离功能,需另配套沉淀池,对好氧池流出的混合液进行泥水分离。分离出上的上清液流入后续工艺段,沉淀在底部的活性污泥大部分回流至前端兼氧池,以保持兼氧-好氧池内活性污泥浓度。少部分剩余污泥排入污泥处理系统,经过压滤脱水后外运处置。

技术实现要素:

7.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合

理的一体化废水处理反应器。

8.本实用新型解决上述问题所采用的技术方案是:该一体化废水处理反应器,其结构特点在于:包括兼氧区、生物选择区、好氧区、沉淀区、出水堰、搅拌机、旋流曝气器、集气罩、进水口、回流口、硝化液回流口、污泥回流口和过流孔,所述进水口和回流口均与生物选择区连通,所述生物选择区与兼氧区连通,所述兼氧区与好氧区连通,所述沉淀区和旋流曝气器均设置在好氧区内,所述兼氧区和生物选择区内各设置有一个搅拌机,所述过流孔设置在沉淀区的侧壁,所述出水堰、集气罩、硝化液回流口和污泥回流口均设置在沉淀区内。

9.进一步地,所述旋流曝气器与外接压缩空气管连接。

10.进一步地,所述沉淀区位于旋流曝气器的上方。

11.进一步地,所述出水堰、污泥回流口、集气罩和硝化液回流口由上至下依次设置。

12.进一步地,所述出水堰和污泥回流口设置在沉淀区的上部,所述集气罩和硝化液回流口设置在沉淀区的下部。

13.进一步地,所述沉淀区的下部呈收口状结构设置。

14.进一步地,所述集气罩呈倒v字型结构设置。

15.进一步地,所述出水堰呈u型槽状结构设置。

16.进一步地,所述旋流曝气器的数量为4个。

17.进一步地,所述兼氧区、生物选择区、好氧区和沉淀区内均设置有磁粉载体。

18.相比现有技术,本实用新型具有以下优点:该反应器将兼氧区-好氧区-沉淀区一体化集成,将三个功能汇集于一个反应器中,实现在同一反应器内的兼氧/好氧生化反应,以及泥水分离、污泥回流、混合液回流等功能;同时,在反应器内设置了磁粉载体,通过磁粉载体的挂膜作用,使系统内活性微生物种类更丰富,处理效率更高;实现了处理工艺高度集成化、操作管理简单便捷,还能有效减少设备占地面积、降低投资费用、运行费用。

19.1、集成度更高,节省占地和投资费用,将兼氧区-好氧区-好氧区三个区放置于一个装备内部,通过环流循环达到混合液回流及污泥回流,保证硝化和反硝化效果以及池体内部的污泥浓度,集成度更高,节省了占地面积和设备投入。

20.2、污染物处理负荷更高,处理效果更好,通过反应器流态及工艺参数的设计,同时引入了磁粉载体,使微生物活性更强,处理负荷更高。

21.3、降低了运行费用,通过内部环流控制,载体投入等作用,相较于同处理量的设备,所需的配套设备载荷更低,降低了运行费用。

22.4、适应性广泛,本一体化反应器所配套的工艺对前端及后段工艺不产生影响,只要是a/o工艺可以使用的场景均能有效适用,可广泛适用于生活污水、工业废水、河道湖泊治理等。

附图说明

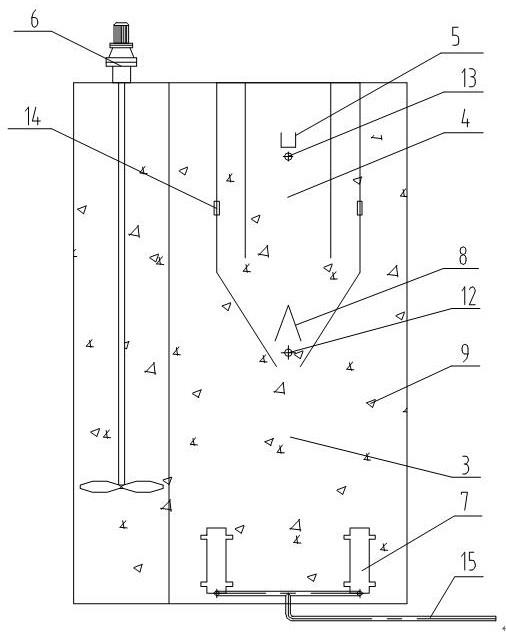

23.图1是本实用新型实施例的一体化废水处理反应器的系统结构示意图。

24.图2是本实用新型实施例的一体化废水处理反应器的俯视结构示意图。

25.图3是本实用新型实施例的一体化废水处理反应器的主视结构示意图。

26.图中:兼氧区1、生物选择区2、好氧区3、好氧区4、出水堰5、搅拌机6、旋流曝气器7、集气罩8、磁粉载体9、进水口10、回流口11、硝化液回流口12、污泥回流口13、过流孔14、外接

压缩空气管15、兼氧系统a、好氧沉淀系统b。

具体实施方式

27.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

28.实施例。

29.参见图1至图3所示,须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中若有引用如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

30.本实施例中的一体化废水处理反应器,包括兼氧区1、生物选择区2、好氧区3、沉淀区4、出水堰5、搅拌机6、旋流曝气器7、集气罩8、进水口10、回流口11、硝化液回流口12、污泥回流口13和过流孔14,集气罩8呈倒v字型结构设置,出水堰5呈u型槽状结构设置,兼氧区1、生物选择区2、好氧区3和沉淀区4内均设置有磁粉载体9。

31.本实施例中的进水口10和回流口11均与生物选择区2连通,生物选择区2与兼氧区1连通,兼氧区1与好氧区3连通,沉淀区4和旋流曝气器7均设置在好氧区3内,沉淀区4位于旋流曝气器7的上方,旋流曝气器7与外接压缩空气管15连接,旋流曝气器7的数量为4个。

32.本实施例中的兼氧区1和生物选择区2内各设置有一个搅拌机6,过流孔14设置在沉淀区4的侧壁,出水堰5、集气罩8、硝化液回流口12和污泥回流口13均设置在沉淀区4内。

33.本实施例中的出水堰5、污泥回流口13、集气罩8和硝化液回流口12由上至下依次设置,出水堰5和污泥回流口13设置在沉淀区4的上部,集气罩8和硝化液回流口12设置在沉淀区4的下部,沉淀区4的下部呈收口状结构设置。

34.具体的说,该一体化废水处理反应器中的兼氧区1与生物选择区2构成兼氧系统a,好氧区3与沉淀区4构成好氧沉淀系统b。

35.1、原水通过进水口10进入反应器,首先进入兼氧系统a,兼氧系统a为反应器第1部分,兼氧系统a分2段,第1段为生物选择区2,容积为整个兼氧系统的30%,内部设置搅拌机6,主要作用为将原水、硝化回流液、回流污泥进行充分混合,同时使混合液快速进入兼氧状态,对微生物进行选择,避免回流液及原水中的溶解氧对整体兼氧系统的影响。

36.第2段为兼氧区1,第1段与第2段采用顶部过流孔14过流,第2段兼氧区1内设置推流式搅拌机6,使活性污泥与废水充分混合、反应,以达到去除反硝化去除总氮、去除cod等作用,兼氧系统a第2段底部与好氧沉淀系统b,兼氧系统a的过流孔14大小根据水量确定,过流流速保持在0.3~0.6m/s。

37.2、反应器第2部分为好氧沉淀系统b,废水经兼氧系统a处理后进入好氧沉淀系统b,好氧沉淀系统b由上下两部组成,下部为好氧区3,上部为沉淀区4;好氧区3的底部设置有旋流曝气器7,池内混合液由旋流曝气器7底部进入,与外接入的压缩空气在旋流曝气器7内

部混合,再从顶部喷出,达到充分混合、曝气增氧的目的,同时因旋流曝气器7旋流喷射的作用,反应器内部混合液保持在旋转循环状态,从而使反应器混合效果更充分,抗冲击能力更强。

38.3、沉淀区4为四周进水,中间出水结构,进水部位由均匀分布的过流孔14组成,过流孔14大小根据处理水量确定,混合液经过流孔14均匀进入沉淀区4后,由配水挡板进行配水,配水挡板底部位于整个沉淀区4的中部,混合液经过配水挡板配水后往上通过泥水分离区,上升过程中混合液中的污泥由自然沉降作用沉淀后从沉淀区4底部流出,回流至好氧区3,上清液从顶部中间出水堰5中流出。

39.4、沉淀区4的底部出泥口为长方形结构,长度与整个沉淀区4长度相同,宽度为100~500mm,出泥口上部设置有集气罩8,距出泥口200~500mm,呈三角形,底部开口,底宽大于出泥口宽度200~400mm,顶部为30

°

角,集气罩8与沉淀区4的侧壁相连,上半部开口,集气罩8收集的气体通过出气口导出沉淀区4。

40.5、沉淀区4的出水堰5下方设置有硝化液回流口12,距出水堰5的底部100~200mm,可将硝化液回流至缺氧系统,沉淀区4的出泥口上方设置有污泥回流口13,距出泥口100~200mm,可将浓缩活性污泥回流至缺氧系统。

41.6、反应器中设置有磁粉载体9,可作为活性微生物的载体,微生物附着在磁粉载体9上形成生物膜,使系统内微生物种群更加丰富,提高了系统的处理效率和稳定性。

42.7、反应器剩余污泥从排泥口中排出,排出污泥中的磁粉载体9通过磁粉回收机回收,重复使用。

43.8、好氧区3的容积与兼氧区1的容积比根据处理水质确定,控制在1:1~3:1之间。

44.9、沉淀区4的表面积根据水量确定,高度为3~5m,表面负荷不高于1.5m3/m2.h,固体负荷不高于150kg/m2.d。

45.10、反应器活性污泥浓度控制在2000~5000mg/l,磁粉载体9的浓度与活性污泥浓度质量比控制在1:1~1:2。

46.11、兼氧区1整体溶解氧浓度保持在0.1~0.5mg/l,好氧区3溶解氧浓度保持在2~4mg/l。

47.将兼氧区1和沉淀区4集成与一个池体内,同时与兼氧系统a进行组合,形成整体的一体化反应器,原水进口为兼氧段前端,经过兼氧系统a处理后进入好氧沉淀系统b,好氧沉淀系统b采用上下结构,上部为沉淀区4,下部为好氧区3,原水通过兼氧/好氧微生物作用,去除废水中大部分污染物,从而实现废水达标排放。

48.通过池型的结构设计、池内水流状态的控制以及工艺参数的控制,大大提升了一体化生化反应器的处理效,相校与于普通一体化生化反应器,该反应器投资费用节约20%~40%,运行费用节约10%~20%,cod、总氮去除负荷提升30%~50%。

49.更具体的说:1、原水以10l/h的流量从进水口10进入反应器,首先进入生物选择区2,硝化液和污泥则通过回流口11进入生物选择区2,生物选择区2内部设置搅拌机6,搅拌速率为90rad/min,将原水、硝化回流液、回流污泥进行充分混合,同时使混合液快速进入兼氧状态,之后混合液流入兼氧区1,兼氧区1内设置有搅拌机6,搅拌速率60rad/min,在兼氧区1内,通过兼氧微生物作用去除总氮和部分cod。

50.2、生物选择区2的容积为30l,兼氧区1的容积为60l,过流流速为0.3m/s,生物选择

区2的溶解氧控制在0.3~0.4mg/l,兼氧区1的溶解氧控制在0.1~0.2mg/l。

51.3、混合液经过流孔14流入好氧区3,好氧区3的底部均匀布置4个旋流曝气器7,外接压缩空气管15接入旋流曝气器7的中部,混合液从旋流曝气器7的底部进入,与压缩空气混合后从旋流曝气器7的顶部喷出,达到充分混合、曝气增氧的目的,在好氧区3内,通过好氧微生物作用去除氨氮和大部分cod。

52.4、好氧区3的总容积180l,曝气量控制在60l/min,溶解氧控制在3mg/l。

53.5、好氧区3的混合液通过均匀布置的过流孔14进入沉淀区4,过流孔14的大小为50mm*30mm,过流速度为0.1m/s,混合液进入沉淀区4后污泥通过自然沉降作用沉淀后从沉淀区4的底部流出,回流至好氧区3,上清液从顶部中间出水堰5中流出,出水堰5的大小为30mm*30mm。

54.6、沉淀区4的底部开口大小为200mm,距离200mm处设置有集气罩8,集气罩8的底部开口,大小为300mm,顶部夹角30

°

。

55.7、沉淀区4的底部距离100mm处设置污泥回流口13,浓缩污泥通过污泥回流口13回流至缺氧系统,回流量为50%,出水堰5的底部100mm处设置硝化液回流口12,硝化液通过硝化液回流口12回流至缺氧系统,回流量为100%。

56.8、沉淀区4的总容积50l,表面负荷0.1m3/m2.h,固体负荷15kg/ m2.d。

57.9、反应器的兼氧系统a和好氧沉淀系统b内部均设置有磁粉载体9,磁粉载体9投加量为3000mg/l,活性污泥浓度控制量为3000mg/l,两者结合均匀分布于兼氧系统a和好氧沉淀系统b内。

58.10、反应器的内部通过磁粉载体9和活性污泥的有机结合,通过兼氧/好氧微生物作用,有效的去除原水中cod、氮等污染物,从而达标排放。

59.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1