零部件油污清洗系统的制作方法

1.本技术涉及零部件加工的领域,尤其是涉及一种零部件油污清洗系统。

背景技术:

2.金属零部件在经过切削、热处理等加工后表面会残留部分油脂类,因此会将其放入清洗箱内进行水喷淋清洗,而喷淋后产生的油水混合废液会被当作工业废水直接排走。

3.实际上喷淋产生的油水混合液中大部分含量以水为主,将其直接排走,则对水的消耗量较大,对水资源浪费严重,不利于经济工业化生产。

技术实现要素:

4.为了降低对零部件油污清洗水的浪费,本技术提供一种零部件油污清洗系统。

5.本技术提供的一种零部件油污清洗系统采用如下的技术方案:

6.一种零部件油污清洗系统,包括清洗箱、污水箱、水泵和水油分离器,所述清洗箱用于对零部件进行水喷淋清洗,所述清洗箱的下方设置为开口用于供喷淋后产生的油水混合废液排出,所述污水箱设置于清洗箱的下方且用于收集清洗箱排出的油水混合废液,所述水泵用于将水油分离器内的油水混合废液泵入所述水油分离器,所述水油分离器用于盛放油水混合废液且用于将油水混合废液静置并分层,所述水油分离器上设有用于收集水层的收集管,所述收集管用于将水油分离器中的水通入清洗箱内。

7.通过采用上述技术方案,水泵将油水混合废液慢慢泵入水油分离器,油水混合废液在水油分离器内分层,由于油水混合废液陆续进入水油分离器内,且不易影响水油分层,水层被推入收集管内,进而得到回收以重新进入清洗箱内清理零部件油污。提高水的利用率,减少对水资源的浪费。

8.优选的,所述水油分离器包括集水箱和集油桶,所述集水箱设置于所述集油桶下方,所述集油桶竖直设置,所述集油桶水平方向的截面积小于集水箱水平方向的截面积。

9.通过采用上述技术方案,由于集油桶水平方向的截面积小于集水箱水平方向的截面积,使得分层后得到的油层具有较高的油层厚度,以便于将水层排出,不易在水层排出过程中混入油液,使更少的油液残留在回收水中。

10.优选的,所述集油桶内安装有第一冷却桶和第二冷却筒,所述第一冷却桶和所述第二冷却筒均竖直设置,所述第一冷却桶设于第二冷却筒内,所述第二冷却筒的上端低于第一冷却桶的上端,所述第二冷却筒的下端设有与第一冷却桶外周连接的密封板,所述集油桶和第二冷却筒合围形成与集水箱连通的分油腔,所述分油腔用于供油水混合废液注入,所述密封板与第一冷却桶和第二冷却筒合围形成溢油腔,所述溢油腔用于供分油腔内的油液注入,所述密封板上设有排油孔,所述集油桶设有与排油孔连通且用于将油液排出的排油管。

11.通过采用上述技术方案,油水混合废液首先在分油腔和集水箱内分层,且油层集中于分油腔内,当分油腔内的油液面高于第二冷却筒的上端时,油液注入溢油腔内,进而通

过排油孔排出。相当于进一步将分油腔内的油液分离,尽可能使得分油腔内最上层的油液排出,使得水不易混入,提高分离效果,更好的对水进行回收。同时便于对油液降温,当油液温度较低时粘稠度较低,不易飞溅。

12.优选的,所述集油桶设有与分油腔连通的废液孔,所述废液孔与水泵连通。

13.通过采用上述技术方案,提高水油分离效率,使得油水混合废液更加快速的进入分油腔内。

14.优选的,所述第二冷却筒上端设有挡圈,所述挡圈设有用于分油腔内的油液进入溢油腔的避让槽,所述避让槽位于挡圈背离废液孔的一侧。

15.通过采用上述技术方案,阻挡废液孔注入的油水混合废液未完全分层进入溢油腔内。

16.优选的,还包括废油桶,所述排油管一端与排油孔连通,所述排油管另一端转动连接有调节管,所述调节管用于连通废油桶和排油孔,所述调节管的一端与排油管连通,所述调节管的另一端与废油桶连通时且位于废油桶上方,所述调节管与排油孔连通的一端高于与废油桶连通的一端或与废油桶连通的一端齐平,且所述调节管的长度大于或等于调节管与排油管连通一端距离集油桶上端的高度。

17.通过采用上述技术方案,废油桶对油液进行回收,当调节管与废油桶连通时,由于调节管与排油孔连通的一端高于与废油桶连通的一端或与废油桶连通的一端齐平,油液在液面压力差的作用下注入废油桶内。当废油桶注满时,转动调节管,使得调节管与排油管连通的一端高于集油桶的上端,限制油液溢出。

18.优选的,所述收集管与集水箱连接并连通。

19.通过采用上述技术方案,使得回收水内不易混入油液。

20.优选的,还包括油层收集器,所述油层收集器设置于污水箱内,所述油层收集器上设有与污水箱连通的取油孔,所述油层收集器上设有与取油孔连通的油道,所述油道与水泵连通,且所述取油孔用于供污水箱内油水混合废液的上层油液通入油道内。

21.通过采用上述技术方案,由于污水箱内大部分以水为主,利用油层收集器先对污水箱内漂浮在油水混合废液表面的油液进行收集,此时收集的包括一部分油液一部分水还有部分空气,使得更少的水进入水油分离器内,提高分离效率。

22.优选的,所述污水箱朝向清洗箱的表面设有污水槽,所述污水槽包括相互连通的收集部和静置部,所述收集部朝向清洗箱下方开口,所述油层收集器设置于所述静置部内。

23.通过采用上述技术方案,在清洗箱内喷淋产生的油水混合废液在重力作用下先流入污水槽内的收集部,再从收集部逐渐流入静置部,静置部液面较为稳定,便于水油分层,从而便于油层收集器对漂浮在油水混合废液表面的油液进行收集。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.水泵将油水混合废液慢慢泵入水油分离器,油水混合废液在水油分离器内分层,由于油水混合废液陆续进入水油分离器内,且不易影响水油分层,水层被推入收集管内,进而得到回收以重新进入清洗箱内清理零部件油污。提高水的利用率,减少对水资源的浪费。

26.2.油水混合废液首先在分油腔和集水箱内分层,且油层集中于分油腔内,当分油腔内的油液面高于第二冷却筒的上端时,油液注入溢油腔内,进而通过排油孔排出。相当于

进一步将分油腔内的油液分离,尽可能使得分油腔内最上层的油液排出,使得水不易混入,提高分离效果,更好的对水进行回收。

附图说明

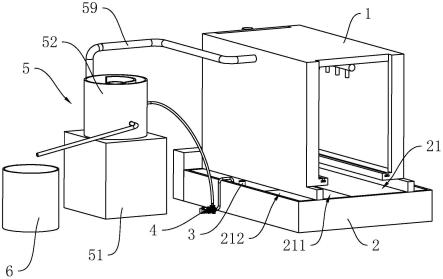

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例中油层收集器的结构示意图。

29.图3是本技术实施例中水油分离器的结构示意图。

30.图4是本技术实施例中水油分离器和废油桶的结构示意图。

31.附图标记说明:1、清洗箱;2、污水箱;21、污水槽;211、收集部;212、静置部;3、油层收集器;31、取油孔;32、油道;4、水泵;5、水油分离器;51、集水箱;52、集油桶;521、废液孔;53、第一冷却桶;54、第二冷却筒;541、密封板;542、排油孔;55、排油管;551、调节管;56、分油腔;57、溢油腔;58、挡圈;581、避让槽;59、收集管;6、废油桶。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.参照图1,本技术实施例公开一种零部件油污清洗系统包括清洗箱1、污水箱2、油层收集器3、水泵4、水油分离器5和废油桶6。

34.清洗箱1用于对零部件表面进行水喷淋清洗,清洗箱1下方设置为开口并用于供喷淋后产生的油水混合废液排出。污水箱2设置于清洗箱1下方,污水箱2朝向清洗箱1的表面设有污水槽21,污水槽21用于收集清洗箱1排出的油水混合废液,污水槽21包括相互连通的收集部211和静置部212,收集部211朝向清洗箱1下方的开口。油层收集器3用于收集污水槽21内油水混合废液的上层油液,油层收集器3设置于静置部212,静置部212的液面相较于收集部211的液面更为平缓,便于油层收集器3收集。

35.水泵4与油层收集器3连通,水油分离器5与水泵4连通,水泵4用于将油层收集器3收集的油水混合废液的上层油液泵入水油分离器5内,且同时泵入部分水和部分空气。

36.水油分离器5用于盛放油水混合废液且用于将油水混合废液静置并分层。水油分离器5上设有用于收集水层的收集管59,收集管59用于将水油分离器5中的水通入清洗箱1内,实现对喷淋水回收的目的,降低水的浪费。清洗箱1内设有抽水机,以便于将水油分离器5内的水抽至收集管59内。

37.废油桶6用于与水油分离器5连通,废油桶6用于收集水油分离器5中的油。

38.参照图1和图2,油层收集器3上设有取油孔31,油层收集器3内设有与取油孔31连通的油道32,油道32与水泵4连通,取油孔31用于供污水箱2内油水混合废液的上层油液通入油道32内。

39.参照图3,水油分离器5包括集水箱51和集油桶52,集水箱51设置于集油桶52下方,集油桶52竖直设置,集油桶52水平方向的截面积小于集水箱51水平方向的截面积。

40.集油桶52内安装有第一冷却桶53和第二冷却筒54,第一冷却桶53和第二冷却筒54均竖直设置。第一冷却桶53上端设为开口,第一冷却桶53下端密封,且第一冷却桶53设置于第二冷却筒54内。第二冷却筒54的上端低于第一冷却桶53的上端,第二冷却筒54的下端设有与第一冷却桶53外周连接的密封板541,集油桶52与第二冷却筒54合围形成分油腔56,分

油腔56用于供油水混合废液注入。集油桶52上设有与分油腔56连通的废液孔521,废液孔521用于与水泵4(图1中)连通。

41.密封板541、第一冷却桶53和第二冷却筒54合围形成溢油腔57。油水混合废液先在分油腔56内分层后,当位于上层油液的液面高于第一冷却桶53时,油液注入溢油腔57内,以更好的收集上层油液。

42.由于水油分离器5内实际泵入的为水含量较低的油水混合废液以及部分空气,第二冷却筒54的上端设有挡圈58,以用于限制油水混合废液喷入溢油腔57内。挡圈58上设有用于供分油腔56内油液进入溢油腔57的避让槽581,避让槽581位于挡圈58背离废液孔521的一侧。

43.在实际工作中,通过控制水泵4和抽水机的转速,以使得水油分离器5内水油的分界面始终低于竖直方向上避让槽581的槽壁,且同时使得油层高于竖直方向上避让槽581的槽壁,以使得油液能注入溢油腔57内。

44.参照图4,密封板541上设有排油孔542,集油桶52上设有与排油孔542连通的排油管55,排油管55一端与排油孔542连通,排油管55另一端转动连接有调节管551。调节管551一端与排油管55连通,调节管551另一端与废油桶6连通且位于废油桶6上方。溢油腔57内的油液依次经过排油孔542、排油管55和调节管551后注入废油桶6内,实现对废油液的收集。

45.当调节管551用于输送废油液时,调节管551水平设置,即调节管551的两端齐平,或者调节管551与排油管55连通的一端高于调节管551的另一端。当废油桶6内油液注满时需要更换新的废油桶6,此时转动调节管551使得调节管551用于与废油桶6连通的一端高于另一端,且调节管551的长度大于或等于调节管551与排油管55连通一端距离集油桶52上端的高度,使得油液不易由于液位差而从调节管551溢出。在本实施例中,调节管551的长度大于调节管551与排油管55连通一端距离集油桶52上端的高度。

46.本技术实施例一种零部件油污清洗系统的实施原理为:

47.零部件在清洗箱1内经过水喷淋后,产生的油水混合废液在重力作用下流入收集部211内并逐渐溢向静置部212,油层收集器3在水泵4作用下集中对静置部212内的上层油液进行收集并通过水泵4进入水油分离器5内,实现水油分层。转动调节管551以使其处于水平状态,由于水油分离器5内不断注入油水混合废液,进而油层在分油腔56内注满后溢入溢油腔57内且依次经排油管55、调节管551进入废油桶6内。同时,水层经过收集管59进入清洗箱1内对零部件进行清洗,实现水回收的目的,减少水资源的浪费。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1