一种金属件清洗装置的制作方法

1.本实用新型涉及金属件加工领域,尤其涉及一种金属件清洗装置。

背景技术:

2.金属件在是指用各种金属材料制成工业或者其他领域所需的金属构件。在金属件加工的过程中,金属件的表面经常会粘有油污、灰尘等,这些油污、灰尘如果不及时处理好,将会影响到金属件的而正常使用,造成金属件表面腐蚀、生锈等不良影响。所说需要在金属件加工后对金属件进行适当的清洗,以保证金属件的正常使用。市面上传统的金属件清洗方式是将金属件搬运放置到放有单一清洗溶剂的装置内对金属件进行清洗,再捞出烘干。这种放有单一清洗溶剂的装置一般只能用来清洗单一种类的金属件,其实用性低下和适用范围比较狭隘,不利于多元化的金属件清洗需求,也不能满足工业化的快速加工需求,其整体的清洗效率低下。

技术实现要素:

3.针对上述不足,本实用新型的目的在于提供一种金属件清洗装置,可同时清洗多种类型的金属件,提高了清洗金属件的效率,满足了工业化快速加工的需求。

4.本实用新型为达到上述目的所采用的技术方案是:

5.一种金属件清洗装置,包括一清洗装置本体,所述清洗装置本体包括一壳体,所述壳体上设置有可上下摆动的至少一第一清洗槽、设置于第一清洗槽一侧且可上下摆动的至少一第二清洗槽、设置于第二清洗槽一侧且可上下摆动的至少一第三清洗槽;所述第一清洗槽下方和壳体底部之间设置有一第一超声波清洗组件、以及第一摆动组件;所述第二清洗槽下方和壳体底部之间设置有第二超声波清洗组件、以及第二摆动组件;所述第三清洗槽下方和壳体底部之间设置有一第三摆动组件;所述第一超声波清洗组件和第二超声波清洗组件的结构相同,所述第一超声波清洗组件包括设置于壳体底部的一第一超声波发生器、以及电连接于第一超声波发生器上的一第一超声波换能器;所述第二超声波清洗组件包括设置于壳体底部的一第二超声波发生器、电连接于第二超声波发生器上的一第二超声波换能器。

6.进一步地,所述第一摆动组件、第二摆动组件、以及第三摆动组件的结构相同;所述第一摆动组件包括设置于壳体底部上且连接于第一清洗槽的一第一摆动驱动气缸、以及设置于壳体底部上且位于第一清洗槽下方的至少一第一缓冲件;所述第二摆动组件包括设置于壳体底部上且连接于第二清洗槽的一第二摆动驱动气缸、以及设置于壳体底部上且位于第二清洗槽下方的至少一第二缓冲件;所述第三摆动组件包括设置于壳体底部上且连接于第三清洗槽的一第三摆动驱动气缸、以及设置于壳体底部上且位于第三清洗槽下方的至少一第三缓冲件。

7.进一步地,所述第一缓冲件、第二缓冲件、以及第三缓冲件均为弹簧。

8.进一步地,所述第一清洗槽侧壁和壳体侧壁之间设置有一第一加热管;所述第二

清洗槽侧壁和壳体侧壁之间设置有一第二加热管;所述第三清洗槽侧壁和壳体侧壁之间设置有一第三加热管。

9.进一步地,还包括一排水组件,所述排水组件包括分别在所述第一清洗槽、第二清洗槽、以及第三清洗槽底部设置的一排水口,所述排水口上均连接有一排水管。

10.进一步地,所述排水口上盖合有一密封盖;所述密封盖上设置有往上延伸且露出壳体上的一把手。

11.进一步地,所述排水管为三通排水管,该排水管的第一通口连接于所述排水口上,第二通口穿过所述壳体与外部连接。

12.进一步地,所述第一清洗槽、第二清洗槽、以及第三清洗槽的上端面上均开设有距离顶端4-8cm的至少一溢流口;所述溢流口连接于所述排水管的第三通口上。

13.进一步地,所述第一清洗槽内灌注有不锈钢类清洗剂;所述第二清洗槽内灌注有铝材类清洗剂;所述第三清洗槽内灌注有清水。

14.进一步地,所述第三清洗槽的数量为三组。

15.本实用新型的有益效果为:

16.(1)通过分别设置第一清洗槽、第二清洗槽和第三清洗槽。当第一批金属件放置到第一清洗槽内时,所述第一超声波清洗组件的第一超声波发生器启动,并发出高频振荡信号,该高频振荡信号通过第一超声波换能器转换成高频机械振荡,使第一清洗槽内的溶剂发生空化作用产生微小气泡。气泡在溶剂中不断爆破产生能量水波,能量水波冲击金属件的表面,使细菌、灰尘、油污等从第一批金属件上破裂脱离,从而实现清洗第一批金属件的目的。与此同时第一摆动组件启动,所述第一清洗槽跟随第一摆动组件上下摆动,从而使细菌、灰尘、油污等更快从第一批金属件上脱离,进一步提高清洗第一批金属件的效率。第一批金属件在第一清洗槽清洗过后,由传送装置传送到第二清洗槽上,然后启动第二超声波发生器和第二摆动组件,重复上述超声波发生器和摆动组件的动作,从而使第一批金属件进行第二次清洗,进一步提高金属件的清洗干净程度。与此同时,第二批的金属件可同时放置第一清洗槽内进行摆动和超声波清洗。第一批金属件在经过第二清洗槽清洗后,由传送装置传送到第三清洗槽上,启动第三清洗槽上的第三摆动组件,从而洗净附着于第一批金属件上的溶剂和细菌、灰尘、油污等,进一步提高了金属件的干净程度。与此同时,第二批金属件可由传送装置传送到第二清洗槽内进行摆动和超声波清洗,第三批金属件可放置于第一清洗槽内进行摆动和超声波清洗。最后由传送装置将第一批金属件传送到烘干装置上进行烘干,完成第一批金属件的全部清洗流程,达到清洗金属件的目的。重复上述传送和清洗动作,进而清洗第二批金属件和第三批金属件、以及后续所要清洗的其他金属件,从而达到本清洗装置可同时清洗多种类型的金属件,提高了清洗金属件的效率,满足了工业化快速加工的需求。

17.(2)通过在壳体底部设置位于第一清洗槽下方的至少一第一缓冲件,从而使第一摆动驱动气缸在驱动第一清洗槽进行上下摆动时,第一清洗槽的下端面不会撞击到壳体,进而防止第一清洗槽和壳体在撞击中损坏,有效保证了第一清洗槽和壳体的使用寿命。第二缓冲件和第三缓冲件的作用同上。

18.(3)通过在第一清洗槽侧壁和壳体侧壁之间设置第一加热管,从而使第一清洗槽内的溶剂适度加热,进而使第一清洗槽的溶剂更容易将金属件上的油污溶解,而且适度的

溶剂温度可以让超声波清洗组件更容易产生空化作用,提高气泡产生的速度,进而提高本清洗装置清洗的效率。第二加热管的作用同上。通过在第三清洗槽侧壁和壳体侧壁之间设置第三加热管,从而使第三清洗槽内的清水升温,使残留在金属件上的第一清洗槽上的溶剂、第二清洗槽内的溶剂、以及油污、灰尘等更容易从金属件上脱落,从而达到金属件清洗后无清洗剂和残留物的目的。

19.上述是实用新型技术方案的概述,以下结合附图与具体实施方式,对本实用新型做进一步说明。

附图说明

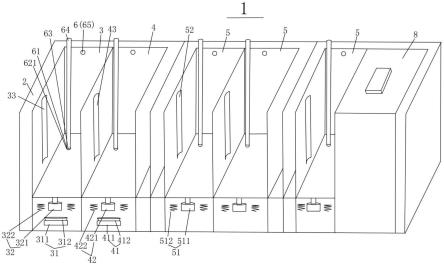

20.图1为本实用新型与其他装置结合的结构示意图;

21.图2为本实用新型内部的结构示意图;

22.图3为本实用新型背面的结构示意图;

23.图中:1、清洗装置本体;2、壳体;3、第一清洗槽;31、第一超声波清洗组件;311、第一超声波发生器;312、第一超声波换能器;32、第一摆动组件;321、第一摆动驱动气缸;322、第一缓冲件;33、第一加热管;4、第二清洗槽;41、第二超声波清洗组件;411、第二超声波发生器;412、第二超声波换能器;42、第二摆动组件;421、第二摆动驱动气缸;422、第二缓冲件;43、第二加热管;5、第三清洗槽;51、第三摆动组件;511、第三摆动驱动气缸;512、第三缓冲件;52、第三加热管;6、排水组件;61、排水口;62、排水管;621、第一通口;622、第二通口;623、第三通口;63、密封盖;64、把手;65、溢流口;7、传送装置;8、烘干装置。

具体实施方式

24.为更进一步阐述本实用新型为达到预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本实用新型的具体实施方式详细说明。

25.请参照图1至图3,本实用新型实施例提供一种金属件清洗装置,包括一清洗装置本体1,所述清洗装置本体1包括一壳体2,所述壳体2上设置有可上下摆动的至少一第一清洗槽3、设置于第一清洗槽3一侧且可上下摆动的至少一第二清洗槽4、设置于第二清洗槽4一侧且可上下摆动的至少一第三清洗槽5;所述第一清洗槽3下方和壳体2底部之间设置有一第一超声波清洗组件31、以及第一摆动组件32;所述第二清洗槽4下方和壳体2底部之间设置有第二超声波清洗组件41、以及第二摆动组件42;所述第三清洗槽5 下方和壳体2底部之间设置有一第三摆动组件51;所述第一超声波清洗组件 31和第二超声波清洗组件41的结构相同,所述第一超声波清洗组件31包括设置于壳体2底部的一第一超声波发生器311、以及电连接于第一超声波发生器311上的一第一超声波换能器312;所述第二超声波清洗组件41包括设置于壳体2底部的一第二超声波发生器411、电连接于第二超声波发生器411 上的一第二超声波换能器412。

26.当第一批金属件放置到第一清洗槽3内时,所述第一超声波清洗组件31 的第一超声波发生器311启动,并发出高频振荡信号,该高频振荡信号通过第一超声波换能器312转换成高频机械振荡,使第一清洗槽3内的溶剂发生空化作用产生微小气泡。气泡在溶剂中不断爆破产生能量水波,能量水波冲击金属件的表面,使细菌、灰尘、油污等从第一批金属件上破裂脱离,从而实现清洗第一批金属件的目的。与此同时第一摆动组件32启动,所述第一

清洗槽3跟随第一摆动组件32上下摆动,从而使细菌、灰尘、油污等更快从第一批金属件上脱离,进一步提高清洗第一批金属件的效率。

27.第一批金属件在第一清洗槽3清洗过后,由传送装置7传送到第二清洗槽4上,然后启动第二超声波发生器411和第二摆动组件42,重复上述超声波发生器和摆动组件的动作,从而使第一批金属件进行第二次清洗,进一步提高金属件的清洗干净程度。与此同时,第二批的金属件可同时放置第一清洗槽3内进行摆动和超声波清洗。

28.第一批金属件在经过第二清洗槽4清洗后,由传送装置7传送到第三清洗槽5上,启动第三清洗槽5上的第三摆动组件51,从而洗净附着于第一批金属件上的溶剂和细菌、灰尘、油污等,进一步提高了金属件的干净程度。与此同时,第二批金属件可由传送装置7传送到第二清洗槽4内进行摆动和超声波清洗,第三批金属件可放置于第一清洗槽3内进行摆动和超声波清洗。最后由传送装置7将第一批金属件传送到烘干装置8上进行烘干,完成第一批金属件的全部清洗流程,达到清洗金属件的目的。重复上述传送和清洗动作,进而清洗第二批金属件和第三批金属件、以及后续所要清洗的其他金属件,而且不同种类的金属件可以分批进行清洗,从而达到本清洗装置可同时清洗多种类型的金属件,提高了清洗金属件的效率,满足了工业化快速加工的需求。

29.对于所述第一摆动组件32、第二摆动组件42、以及第三摆动组件51的具体结构,所述第一摆动组件32、第二摆动组件42、以及第三摆动组件51 的结构相同;所述第一摆动组件32包括设置于壳体2底部上且连接于第一清洗槽3的一第一摆动驱动气缸321、以及设置于壳体2底部上且位于第一清洗槽3下方的至少一第一缓冲件322;所述第二摆动组件42包括设置于壳体 2底部上且连接于第二清洗槽4的一第二摆动驱动气缸421、以及设置于壳体 2底部上且位于第二清洗槽4下方的至少一第二缓冲件422;所述第三摆动组件51包括设置于壳体2底部上且连接于第三清洗槽5的一第三摆动驱动气缸 511、以及设置于壳体2底部上且位于第三清洗槽5下方的至少一第三缓冲件 512。

30.第一清洗槽3在清洗金属件时可以通过启动第一摆动驱动气缸321,使连接于第一摆动驱动气缸321输出轴上的第一清洗槽3自身上下摆动,从而加快细菌、灰尘、油污等从金属件的表面上破裂脱落。第二清洗槽4的作用同上。第二清洗槽4在清洗金属件时可以通过启动第二摆动驱动气缸421,使连接于第二摆动驱动气缸421输出轴上的第二清洗槽4自身上下摆动,从而加快细菌、灰尘、油污等从金属件的表面上破裂脱落,进一步对金属件进行清洁。第三清洗槽5内在清洗金属件时可以通过启动第三摆动驱动气缸511,使连接于第三摆动驱动气缸511输出轴上的第三清洗槽5自身上下摆动,从而加快第一清洗槽3内的溶剂、第二清洗槽4内的溶剂、以及细菌、灰尘、油污等从金属件的表面上破裂脱落,完成最后一步对金属件的清洗,除去残留物,提高本清洗装置对金属件的清洗干净程度,提升本清洗装置的清洗效率。

31.通过在壳体2底部设置位于第一清洗槽3下方的至少一第一缓冲件322,从而使第一摆动驱动气缸321在驱动第一清洗槽3进行上下摆动时,第一清洗槽3的下端面不会撞击到壳体2,进而防止第一清洗槽3和壳体2在撞击中损坏,有效保证了第一清洗槽3和壳体2的使用寿命。第二缓冲件422和第三缓冲件512的作用同上。通过在壳体2底部设置位于第二清洗槽4下方的至少一第二缓冲件422,从而使第二摆动驱动气缸421在驱动第二清洗槽4 进行上下摆动时,第二清洗槽4的下端面不会撞击到壳体2,进而防止第二清洗槽4和壳体2在

撞击中损坏,有效保证了第二清洗槽4和壳体2的使用寿命。通过在壳体2底部设置位于第三清洗槽5下方的至少一第三缓冲件512,从而使第三摆动驱动气缸511在驱动第三清洗槽5进行上下摆动时,第三清洗槽5的下端面不会撞击到壳体2,进而防止第三清洗槽5和壳体2在撞击中损坏,有效保证了第三清洗槽5和壳体2的使用寿命。

32.优选的,所述第一缓冲件322、第二缓冲件422、以及第三缓冲件512 均为弹簧。

33.为了更好地对金属件进行清洗,所述第一清洗槽3侧壁和壳体2侧壁之间设置有一第一加热管33;所述第二清洗槽4侧壁和壳体2侧壁之间设置有一第二加热管43;所述第三清洗槽5侧壁和壳体2侧壁之间设置有一第三加热管52。

34.通过在第一清洗槽3侧壁和壳体2侧壁之间设置第一加热管33,从而使第一清洗槽3内的溶剂适度加热,进而使第一清洗槽3的溶剂更容易将金属件上的油污溶解,而且适度的溶剂温度可以让第一超声波清洗组件31更容易产生空化作用,提高气泡产生的速度,进而提高本清洗装置清洗的效率。第二加热管43的作用同上。通过在第二清洗槽4侧壁和壳体2侧壁之间设置第二加热管43,从而使第二清洗槽4内的溶剂适度加热,进而使第二清洗槽4 的溶剂更容易将金属件上的油污溶解,而且适度的溶剂温度可以让第二超声波清洗组件41更容易产生空化作用,提高气泡产生的速度,进一步提高本清洗装置清洗的效率。通过在第三清洗槽5侧壁和壳体2侧壁之间设置第三加热管52,从而使第三清洗槽5内的清水升温,使残留在金属件上的第一清洗槽3上的溶剂、第二清洗槽4内的溶剂、以及油污、灰尘等更容易从金属件上脱落,从而达到金属件清洗后无清洗剂和残留物的目的。

35.优选的,所述第一清洗槽3加热后的溶剂温度为45

±5°

,金属件浸泡在第一清洗槽3内进行清洗的时间为360秒。所述第二清洗槽4加热后的溶剂温度为50

±5°

,金属件浸泡在第二清洗槽4内进行清洗的时间为360秒。所述第三清洗槽5加热后的溶剂温度为50

±5°

,金属件浸泡在第三清洗槽5 内进行清洗的时间为360秒。

36.为了方便更换第一清洗槽3、第二清洗槽4、以及第三清洗槽5内的溶液,本清洗装置还包括一排水组件6,所述排水组件6包括分别在所述第一清洗槽3、第二清洗槽4、以及第三清洗槽5底部设置的一排水口61,所述排水口61上均连接有一排水管62。当清洗槽(3,4,5)需要更换溶液时,只需要通过排水口61将溶液从排水管62内排出,再倒入新的溶液即可。

37.为了防止溶液在不需要更换时从排水管62内流出,所述排水口61上盖合有一密封盖63;所述密封盖63上设置有往上延伸且露出壳体2上的一把手64。当不需要更换清洗槽(3,4,5)内的溶液时,可以通过放下把手64使连接于把手64底部的密封盖63盖合于排水口61上,从而达到防止溶液漏出,影响金属件清洗效果的目的。当需要更换清洗槽(3,4,5)内的溶剂时,只需要提起把手64,使连接于把手64底部的密封盖63离开排水口61上,从而使溶剂从排水口61经由排水管62流出本清洗装置外。

38.对于所述排水管62的具体结构,所述排水管62为三通排水管62,该排水管62的第一通口621连接于所述排水口61上,第二通口622穿过所述壳体2与外部连接,从而方便排水管62排出溶液,提高本清洗装置更换溶液的效率,进一步提升本清洗装置的清洗效率。

39.为了防止过多加入溶液或者清洗途中溶液从清洗槽(3,4,5)内溢出,所述第一清洗槽3、第二清洗槽4、以及第三清洗槽5的上端面上均开设有距离顶端4-8cm的至少一溢流口65;所述溢流口65连接于所述排水管62的第三通口623上。在清洗槽(3,4,5)上分别设置至少一溢流口65,且溢流口65 连接于所述排水管62的第三通口623上,从而实现当溶液过

多加入或者清洗途中溶液溢出时,溶液可以从溢流口65流入排水管62内,进而在清洗槽内维持合适的溶剂注入量,使本清洗装置可稳定工作,保证了本清洗装置的工作效率。

40.在本实施例中,所述第一清洗槽3内灌注有不锈钢类清洗剂;所述第二清洗槽4内灌注有铝材类清洗剂;所述第三清洗槽5内灌注有清水。为了适应不同种类的金属件,第一清洗槽3和第二清洗槽4内也可以灌注其他金属的清洗剂,从而完成可同时对不同种类金属件进行清洗的目的,提高本清洗装置的实用性,扩大本清洗装置的适用范围。

41.优选的,所述第三清洗槽5的数量为三组,从而使残留在金属件上的第一清洗槽3上的溶剂、第二清洗槽4内的溶剂、以及油污、灰尘等更容易从金属件上脱落,从而达到金属件清洗后无清洗剂和残留物的目的。

42.在此需要说明的是,本实用新型公开的金属件清洗装置,是对具体结构进行改进,而对于具体的控制方式,并不是本实用新型的创新点。对于本实用新型中涉及到的超声波发生器、超声波换能器、气缸、加热管、弹簧及其他部件,可以为通用标准件或本领域技术人员知晓的部件,其结构、原理及控制方式均为本领域技术人员通过技术手册得知或通过常规实验方法获知。

43.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故采用与本实用新型上述实施例相同或近似的技术特征,而得到的其他结构,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1