一种二次铝灰火法资源化过程收尘灰协同利用的方法与流程

1.本发明涉及环保生产技术领域,具体涉及一种二次铝灰火法资源化过程收尘灰协同利用的方法。

背景技术:

2.随国家及铝工业环保政策的日趋严苛,作为铝工业危废之一—二次铝灰无害化、资源化应用逐渐成为环保行业的热点。在资源化利用方面,火法资源化市场占比70%以上,即采用二次铝灰与钙基、镁基、钠基等中的一种或几种原料按照一定的比例进行混合后,在高温(≥1100℃)条件下制备铝酸钙、铝酸钠、镁铝尖晶石等产品。生产过程中二次铝灰中的钠基、钾基等成分在高温条件下挥发并由高温烟气进入除尘器,低温凝华后与烟气中烟尘作为收尘灰排出系统之外,这部分收尘灰中钠基、钾基等成分占比40-80%,其余为铝酸钙、镁铝尖晶石、铝酸钠等的一种或几种,水溶液呈碱性。目前大多数二次铝灰火法资源化利用过程中收尘灰处于堆存状态,尚无法利用。同时在火法资源化生产过程中,排放烟气中含有大量的二氧化硫(so2)、氟化氢(hf)、氯化氢(hcl)等中的一种或几种酸性污染物,目前大多数采用传统石灰(石)、碳酸钠、氢氧化钠等中的一种或几种作为脱酸剂,脱酸后形成大量的脱酸产物仍无法处置。

3.目前,国内外在二次铝灰火法资源化过程收尘灰协同利用进行脱酸方面尚无人研究,亦无相关文献或专利。

技术实现要素:

4.针对现有技术的不足,本发明旨在提供一种二次铝灰火法资源化过程收尘灰协同利用的方法

5.为了实现上述目的,本发明采用如下技术方案:

6.一种二次铝灰火法资源化过程收尘灰协同利用的方法,将二次铝灰火法资源化过程中产生的收尘灰化浆后得到脱酸浆液;将二次铝灰火法资源化过程中产生的烟气通入所述脱酸浆液中脱除酸性污染物,烟气经脱除酸性污染物后达标排放;对烟气进行酸性污染物脱除后得到的脱酸后浆液经包括钙化和氧化在内的二次反应后进行液固分离,所得的滤饼经烘干后作为二次铝灰火法资源化产品,所得的滤液经蒸发结晶、烘干后作为铝用精炼剂供上游铝熔炼企业使用。

7.进一步地,烟气中的酸性污染物包括二氧化硫、氟化氢、氯化氢中的一种或几种。

8.进一步地,脱酸浆液中收尘灰的用量按照收尘灰中的活性碱与烟气中的酸性污染物的摩尔比1.0-2.0进行计量。

9.进一步地,将二次铝灰火法资源化过程中产生的收尘灰按照质量百分15%-25%的浓度配置得到脱酸浆液,配置好的脱酸浆液经脱酸泵打入脱酸塔内与二次铝灰火法资源化过程中产生的烟气进行反应以脱除烟气中的酸性污染物;待脱酸塔内的脱酸后浆液ph值降至5.5-7.5时,排入二次反应池进行二次反应。

10.进一步地,所述二次反应的具体过程为:向脱酸后浆液中加入钙化剂和氧化剂进行钙化反应和氧化反应;其中所述钙化剂为氯化钙、碳酸钙和氧化钙中的一种或几种,用于脱除所述脱酸后浆液中溶解的硫酸根和氟离子,钙化剂的用量按照钙化剂中有效钙[c]与脱酸后浆液中浸出硫酸根[so4]和氟离子[f]的摩尔比[c]/[so4]=1.0-1.2和[c]/[f]=1.0-1.2进行计量;所述氧化剂为自然空气、次氯酸钙、次氯酸钠、双氧水、臭氧中的一种或几种,用于氧化所述脱酸后浆液中的亚硫酸根离子,所述氧化剂的用量按照氧化剂中活性氧[o]与脱酸后浆液中亚硫酸根离子[so3]摩尔比[o]/[so3]=1.2-4进行计量;二次反应的时间为20-60min。

[0011]

进一步地,二次反应后的脱酸后浆液进行液固分离后,烘干所得的滤饼所需的热量采用二次铝灰火法资源化过程中的烟气余热。

[0012]

进一步地,二次反应后的脱酸后浆液进行液固分离后,所得的滤液经过85-120℃蒸发结晶后,再进行烘干、混合均匀,得到的产物直接作为铝熔炼或一次铝灰炒灰工艺中的铝用精炼剂,烘干所需的热量采用二次铝灰火法资源化过程中的烟气余热;蒸发结晶过程中的蒸发冷凝水返回用于制备脱酸浆液。

[0013]

本发明的有益效果在于:本发明针对二次铝灰火法资源化技术特征,利用生产过程中烟气中收尘灰作为脱酸剂用于湿法脱除烟气中的二氧化硫(so2)、氯化氢(hcl)、氟化氢(hf)等污染成分,脱酸后的浆液经液固分离后,滤饼经烘干后作为二次铝灰火法资源化产品,滤液经蒸发结晶后作为铝用精炼剂返回上游铝熔炼企业使用。本发明采用火法资源化过程中收尘灰作为烟气脱酸剂,在以废治废的同时,回收了收尘灰中的钠基等有价成分,实现资源的高效协同利用,实现资源100%全量循环利用。其中烟气经脱酸后so2、hcl、hf排放浓度分别可达到≤35mg/nm3、≤1mg/nm3、≤3mg/nm3,达到了超低排放的要求。

[0014]

与现有二次铝灰火法资源化技术相比,本发明填补了现有二次铝灰火法资源化技术的空白,解决了大量收尘灰堆存的问题,实现了资源的100%全量循环利用。与传统湿法脱硫技术相比,本发明高效利用二次铝灰火法资源化利用过程中的收尘灰作为脱酸剂,节约了传统脱酸剂等资源。对于生产企业而言,本发明可直接用于现有脱硫系统,无需进行改造。

附图说明

[0015]

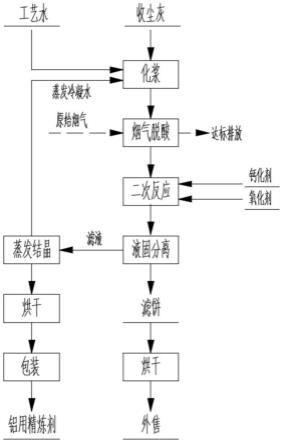

图1为本发明各实施例的方法流程图。

具体实施方式

[0016]

以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

[0017]

实施例1

[0018]

本实施例提供一种二次铝灰火法资源化过程收尘灰协同利用的方法,如图1所示,按照二次铝灰火法资源化过程中产生的收尘灰中活性碱与烟气中酸性污染物摩尔比=1.0,将收尘灰配置成质量浓度为15%的脱酸浆液。配置好的脱酸浆液经脱酸泵打入脱酸塔内与烟气中的酸性污染物进行反应以脱除烟气中的酸性污染物。烟气经脱酸后so2、hcl、hf

排放浓度分别达到≤35mg/nm3、≤1mg/nm3、≤3mg/nm3,达到了超低排放的要求。脱酸后浆液ph达到7.5时,排入二次反应池,向二次反应池中加入钙化剂和氧化剂。钙化剂(氧化钙)的用量按照钙化剂中活性钙[c]/脱酸后浆液中硫酸根[so4]=1.0、钙化剂中活性钙[c]/脱酸后浆液中氟离子[f]=1.2进行计量。采用自然空气为氧化剂,氧化剂加入量按照氧化剂中活性氧[o]与脱酸后浆液中亚硫酸根离子[so3]摩尔比为4计量,反应时间60min。二次反应后的脱酸后浆液经浆液泵打入离心机进行液固分离,所得的滤饼经二次铝灰火法资源化过程中高温烟气的余热烘干后直接作为产品出售。所得的滤液经过120℃温度蒸发-结晶-烘干-混合均匀后,作为铝熔炼或一次铝灰炒灰工艺中的铝用精炼剂出售给上游铝熔炼企业。

[0019]

实施例2

[0020]

本实施例提供一种二次铝灰火法资源化过程收尘灰协同利用的方法,如图1所示,按照二次铝灰火法资源化过程中产生的收尘灰中活性碱与烟气中酸性污染物摩尔比=1.2,将收尘灰配置成质量浓度为25%的脱酸浆液。配置好的脱酸浆液经脱酸泵打入脱酸塔内与烟气中的酸性污染物进行反应以脱除烟气中的酸性污染物。烟气经脱酸后so2、hcl、hf排放浓度分别≤30mg/nm3、≤1mg/nm3、≤3mg/nm3,达到了超低排放的要求。脱酸后的浆液ph达到5.5时,排入二次反应池,向二次反应池中加入钙化剂(碳酸钙)和氧化剂进行二次反应。钙化剂的用量按照[c]/[so4]=1.2和[c]/[f]=1进行计量,采用次氯酸钙作为氧化剂,氧化剂加入量按照氧化剂中活性氧[o]与脱酸后浆液中亚硫酸根离子[so3]摩尔比为1.2进行计量,反应时间20min。二次反应后的脱酸后浆液经浆液泵打入压滤机进行液固分离,滤饼经二次铝灰火法资源化过程中的高温烟气余热烘干后直接作为产品出售。滤液经过85℃温度负压蒸发-结晶-烘干-混合均匀后,作为铝熔炼或一次铝灰炒灰工艺中的铝用精炼剂出售给上游铝熔炼企业。

[0021]

对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1