一种镀锌槽内的油污处理装置的制作方法

1.本实用新型涉及电镀设备技术领域,尤其涉及一种镀锌槽内的油污处理装置。

背景技术:

2.在加工汽车零部件的镀锌生产线中,需要使用电镀槽,工件被放入电镀槽内,经过电镀槽内的电镀液进行电镀,电镀液的表面会有很多油污,这些油污影响电镀效果,所以每隔一段时间就需要换电镀液。

3.申请号202021772660.9的中国实用新型公开了一种镀锌槽,包括槽体,于槽体槽口沿槽口边缘设置多个加热槽,加热槽设置出锌口,加热槽中锌液通过出锌口流入槽体中,槽体下方设置混凝土基础,混凝土基础与槽体之间设置天然气燃烧器,于多个加热槽内侧设置盖体,槽体内壁固接多个过渡板,过渡板与加热槽出锌口对应,槽体底部设置弧形凸起,弧形凸起位于多个过渡板自由端正下方。

4.上述镀锌槽中的锌液在对工件表面进行镀锌作业的过程中,由于多种因素的影响,会导致镀锌槽中的锌液表面漂浮很多油污,若不将油污清除,这些油污会有部分粘附在工件表面上,影响电镀质量,目前采用人工定时对镀锌槽内的油污进行打捞,由于油污漂浮在整个锌液表面,人工打捞很难打捞干净,油污去除效果较差,最后还是需要频繁的更换锌液,导致更换锌液的次数过于频繁,不仅耽误电镀进度,也增加了工人的劳动强度。

技术实现要素:

5.本实用新型的目的在于克服上述技术不足,提出一种镀锌槽内的油污处理装置,解决现有技术中镀锌槽缺乏相应的对锌液表面漂浮的油污进行处理的装置,导致更换电镀液的次数过于频繁,不仅耽误电镀进度,也增加了工人的劳动强度的技术问题。

6.为达到上述技术目的,本实用新型的技术方案提供一种镀锌槽内的油污处理装置,包括:

7.静置机构,所述静置机构包括静置筒、进液管、第一回液管、排油管及第一水泵,所述静置筒内具有一静置腔,所述进液管的一端与所述静置腔连通,所述进液管的另一端与镀锌槽连通,所述进液管上设置有第一单向阀,所述第一回液管的一端与所述静置腔连通,所述第一回液管上设置有第二单向阀,所述排油管位于所述进液管的上面,所述排油管的一端与所述静置腔连通,所述第一水泵的进口与所述第一回液管的另一端连通,所述第一水泵的出口与镀锌槽连通;

8.第一支撑组件,所述第一支撑组件包括第一支撑盘及第一支撑驱动件,所述第一支撑盘设置于所述静置腔内并与所述静置筒内壁滑动密封连接,所述第一支撑驱动件的输出端与所述第一支撑盘固定连接,用于驱动所述第一支撑盘上下移动。

9.进一步的,所述第一回液管位于所述进液管的下面。

10.进一步的,所述镀锌槽内的油污处理装置,还包括限位组件,所述限位组件包括限位盘及限位驱动件,所述限位盘设置于所述静置腔内并与所述静置筒内壁滑动连接,所述

限位盘位于所述第一支撑盘的上面,所述限位驱动件的输出端与所述限位盘固定连接,用于驱动所述限位盘上下移动。

11.进一步的,所述镀锌槽内的油污处理装置,还包括压滤机构,所述压滤机构包括外筒、中筒、内筒、若干个连接管、第二回液管、排料管及第二水泵,所述中筒固定安装于所述外筒内,所述内筒固定安装于所述中筒内,所述内筒内形成一压滤腔,所述内筒与所述中筒之间形成储料腔,所述中筒与所述外筒之间形成储液腔,若干个所述连接管的一端分别与所述压滤腔连通,若干个所述连接管的另一端分别与所述储液腔连通,所述第二回液管的一端与所述储液腔底部连通,所述第二回液管上设置有第一阀门,所述排料管的一端与所述储料腔底部连通,所述排料管上设置有第二阀门,所述第二水泵的进口与所述第二回液管的另一端连通,所述第二水泵的出口与镀锌槽连通,所述内筒的筒壁上开设有一环形排料口,所述排料口位于所述连接管的下方。

12.进一步的,所述镀锌槽内的油污处理装置,还包括第二支撑组件,所述第二支撑组件包括第二支撑盘及第二支撑驱动件,所述第二支撑盘设置于所述压滤腔内、并与所述内筒内壁滑动连接,所述第二支撑驱动件的输出端与所述第二支撑盘固定连接,用于驱动所述第二支撑盘上下移动。

13.进一步的,所述镀锌槽内的油污处理装置,还包括压力组件,所述压力组件包括压力盘及压力驱动件,所述压力盘设置于所述压滤腔内、并与所述内筒内壁滑动连接,所述压力盘位于所述第二支撑盘上面,所述压力驱动件的输出端与所述压力盘固定连接,用于驱动所述压力盘上下移动。

14.进一步的,所述内筒的筒壁上还开设有若干个滤孔,所述滤孔位于所述排料口的上面,所述滤孔的孔径小于油污和杂质的粒径,若干个所述连接管的一端分别通过相对应的各个所述滤孔与所述压滤腔连通。

15.进一步的,若干个所述连接管倾斜设置,所述连接管的高端处与所述滤孔连通,所述连接管的低端处与所述储液腔连通。

16.进一步的,所述排油管倾斜设置,所述排油管的高端处与所述静置腔连通,所述排油管的低端处与所述压滤腔连通。

17.进一步的,所述第一支撑驱动件、限位驱动件、第二支撑驱动件和压力驱动件均为气缸。

18.与现有技术相比,本实用新型的有益效果包括:关闭第一回液管上的第二单向阀,通过操控第一支撑驱动件,使得第一支撑驱动件驱动第一支撑盘在静置腔内沿着静置筒的内侧壁滑动,使得第一支撑盘移动至进液管的下面,再开启进液管上的第一单向阀,镀锌槽表面的电镀液沿着进液管进入至第一支撑盘上部的静置腔内,接着关闭第一单向阀,使静置筒内的电镀液静置一段时间,由于油污的密度大于电镀液的密度,因此,油污漂浮在液面上,此时,通过操控第一支撑驱动件,使得第一支撑驱动件驱动第一支撑盘上移,直至电镀液表面刚好可以从排油管管口处溢流为止,这时位于电镀液表面的油污会沿着排油管排出,当油污完全排尽之后,通过操控第一支撑驱动件,使得第一支撑驱动件驱动第一支撑盘下移,开启第二单向阀以及第一水泵,电镀液沿着第一回液管被第一水泵抽回至电镀槽内,实现电镀液的循环使用,在油污清除的整个过程中,不影响电镀槽内工件的电镀工作,同时也可以减少电镀液的更换次数,降低了劳动强度。

附图说明

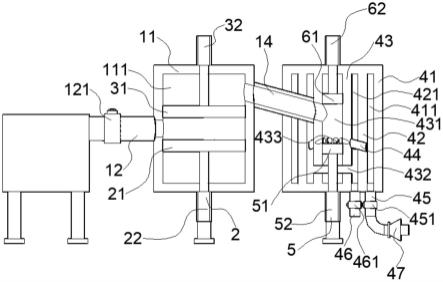

19.图1是本实用新型提供的一种镀锌槽内的油污处理装置的立体结构示意图;

20.图2是本实用新型提供的一种镀锌槽内的油污处理装置的结构示意图。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.本实用新型提供了一种镀锌槽内的油污处理装置,其结构如图1-图2所示,包括静置机构1及第一支撑组件2,所述静置机构1包括静置筒11、进液管12、第一回液管13、排油管14及第一水泵15,所述静置筒11内具有一静置腔111,所述进液管12的一端与所述静置腔111连通,所述进液管12的另一端与镀锌槽连通,所述进液管12上设置有第一单向阀121,所述第一回液管13的一端与所述静置腔111连通,所述第一回液管13上设置有第二单向阀131,所述排油管14位于所述进液管12的上面,所述排油管14的一端与所述静置腔111连通,所述第一水泵15的进口与所述第一回液管13的另一端连通,所述第一水泵15的出口与镀锌槽连通;所述第一支撑组件2包括第一支撑盘21及第一支撑驱动件22,所述第一支撑盘21设置于所述静置腔111内并与所述静置筒11内壁滑动密封连接,所述第一支撑驱动件22的输出端与所述第一支撑盘21固定连接,用于驱动所述第一支撑盘21上下移动。

23.关闭所述第一回液管13上的所述第二单向阀131,通过操控所述第一支撑驱动件22,使得所述第一支撑驱动件22驱动所述第一支撑盘21在所述静置腔111内沿着所述静置筒11的内侧壁滑动,使得所述第一支撑盘21移动至所述进液管12的下面,再开启所述进液管12上的所述第一单向阀121,镀锌槽表面的电镀液沿着所述进液管12进入至所述第一支撑盘21上部的所述静置腔111内,接着关闭所述第一单向阀121,使所述静置筒11内的电镀液静置一段时间,由于油污的密度大于电镀液的密度,因此,油污漂浮在液面上,此时,通过操控所述第一支撑驱动件22,使得所述第一支撑驱动件22驱动所述第一支撑盘21上移,直至电镀液表面刚好可以从所述排油管14管口处溢流为止,这时位于电镀液表面的油污会沿着所述排油管14排出,当油污完全排尽之后,通过操控所述第一支撑驱动件22,使得所述第一支撑驱动件22驱动所述第一支撑盘21下移,开启所述第二单向阀131以及所述第一水泵15,电镀液沿着所述第一回液管13被所述第一水泵15抽回至电镀槽内,实现电镀液的循环使用,在油污清除的整个过程中,不影响电镀槽内工件的电镀工作,同时也可以减少电镀液的更换次数,降低了劳动强度。

24.作为优选的实施例,请参考图1和图2,所述第一回液管13位于所述进液管12的下面,便于使得电镀液从所述第一回液管13回流至电镀槽内,所述第一支撑驱动件22固定安装于所述静置筒11的外底部,便于使得所述第一支撑驱动件22驱动所述第一支撑盘21移动。

25.作为优选的实施例,请参考图1和图2,所述镀锌槽内的油污处理装置,还包括限位组件3,所述限位组件3包括限位盘31及限位驱动件32,所述限位盘31设置于所述静置腔111内并与所述静置筒11内壁滑动连接,所述限位盘31位于所述第一支撑盘21的上面,所述限位驱动件32的输出端与所述限位盘31固定连接,用于驱动所述限位盘31上下移动,所述限

位驱动件32固定安装于所述静置筒11的外顶部,在电镀液进入至所述静置腔111之前,通过操控所述限位驱动件32,可以使得所述限位驱动件32驱动所述限位盘31下移至所述排油管14下面,防止电镀液进入所述第一支撑盘21上部的所述静置腔111内时,容易因控制不好进量而使得电镀液还未经过静置便沿着所述排油管14被排出。

26.作为优选的实施例,请参考图1和图2,所述镀锌槽内的油污处理装置,还包括压滤机构4,所述压滤机构4包括外筒41、中筒42、内筒43、若干个连接管44、第二回液管45、排料管46及第二水泵47,所述中筒42固定安装于所述外筒41内,所述内筒43固定安装于所述中筒42内,所述内筒43内形成一压滤腔431,所述内筒43与所述中筒42之间形成储料腔421,所述中筒42与所述外筒41之间形成储液腔411,若干个所述连接管44的一端分别与所述压滤腔431连通,若干个所述连接管44的另一端分别与所述储液腔411连通,所述第二回液管45的一端与所述储液腔411底部连通,所述第二回液管45上设置有第一阀门451,所述排料管46的一端与所述储料腔421底部连通,所述排料管46上设置有第二阀门461,所述第二水泵47的进口与所述第二回液管45的另一端连通,所述第二水泵47的出口与镀锌槽连通,所述内筒43的筒壁上开设有一环形排料口432,所述排料口432位于所述连接管44的下方,从所述排油管14被排出的油污内还含有大量的电镀液以及杂质,这些混合液进入沿着所述排油管14进入至所述压滤腔431,被进一步过滤,过滤后的杂质和油污进入储料腔421内,纯净的电镀液进入储液腔411内,并沿着所述第二回液管45被所述第二水泵47抽回至电镀池内。

27.作为优选的实施例,请参考图1和图2,所述镀锌槽内的油污处理装置,还包括第二支撑组件5,所述第二支撑组件5包括第二支撑盘51及第二支撑驱动件52,所述第二支撑盘51设置于所述压滤腔431内、并与所述内筒43内壁滑动连接,所述第二支撑驱动件52的输出端与所述第二支撑盘51固定连接,用于驱动所述第二支撑盘51上下移动,所述第二支撑驱动件52固定安装于所述外筒41的外底部,在油污进入所述压滤腔431之前,通过操控所述第二支撑驱动件52,使得所述第二支撑驱动件52驱动所述第二支撑盘51移动至所述排料口432上面,防止油污未经过进一步压滤便沿着所述排料口432进入至所述储料腔421内。

28.作为优选的实施例,请参考图1和图2,所述镀锌槽内的油污处理装置,还包括压力组件6,所述压力组件6包括压力盘61及压力驱动件62,所述压力盘61设置于所述压滤腔431内、并与所述内筒43内壁滑动连接,所述压力盘61位于所述第二支撑盘51上面,所述压力驱动件62的输出端与所述压力盘61固定连接,用于驱动所述压力盘61上下移动,所述压力驱动件62固定安装于所述外筒41的外顶部,当油污进入所述压滤腔431内,通过操控所述压力驱动件62,使得所述压力驱动件62驱动所述压力盘61下移并对所述第二支撑盘51上面的油污施压,使油污内的电镀液沿着所述所述连接管44进入至所述储液腔411内,油污及杂质被留在所述压滤腔431内。

29.作为优选的实施例,请参考图2,所述内筒43的筒壁上还开设有若干个滤孔433,所述滤孔433位于所述排料口432的上面,所述滤孔433的孔径小于油污和杂质的粒径,若干个所述连接管44的一端分别通过相对应的各个所述滤孔433与所述压滤腔431连通,便于使得所述滤孔433对油污及杂质进行阻挡。

30.作为优选的实施例,请参考图2,若干个所述连接管44倾斜设置,所述连接管44的高端处与所述滤孔433连通,所述连接管44的低端处与所述储液腔411连通,便于使得电镀液沿着所述连接管44进入至所述储液腔411内。

31.作为优选的实施例,请参考图2,所述排油管14倾斜设置,所述排油管14的高端处与所述静置腔111连通,所述排油管14的低端处与所述压滤腔431连通,便于使得油污沿着所述排油管14进入至所述压滤腔431内。

32.作为优选的实施例,所述第一支撑驱动件22、限位驱动件32、第二支撑驱动件52和压力驱动件62均为气缸。

33.为了更好地理解本实用新型,以下结合图1-图2对本实用新型的技术方案的工作原理进行详细说明:

34.关闭所述第一回液管13上的所述第二单向阀131,通过操控所述第一支撑驱动件22和限位驱动件32,使得所述第一支撑驱动件22驱动所述第一支撑盘21在所述静置腔111内沿着所述静置筒11的内侧壁滑动,所述第一支撑盘21移动至所述进液管12的下面,所述限位驱动件32驱动所述限位盘31下移至所述排油管14下面,这样可以防止电镀液进入所述第一支撑盘21上部的所述静置腔111内时,容易因控制不好进量而使得电镀液还未经过静置便沿着所述排油管14被排出,再开启所述进液管12上的所述第一单向阀121,镀锌槽表面的电镀液沿着所述进液管12进入至所述第一支撑盘21上部的所述静置腔111内,接着关闭所述第一单向阀121,使所述静置筒11内的电镀液静置一段时间,由于油污的密度大于电镀液的密度,因此,油污漂浮在液面上,此时,通过操控所述第一支撑驱动件22和限位驱动件32,使得所述限位驱动件32驱动所述限位盘31上移至所述排油管14上面,所述第一支撑驱动件22驱动所述第一支撑盘21上移,直至电镀液表面刚好可以从所述排油管14管口处溢流为止,这时位于电镀液表面的油污会沿着所述排油管14排入所述压滤腔431内,当油污完全排入所述压滤腔431内,开启所述第二单向阀131以及所述第一水泵15,电镀液沿着所述第一回液管13被所述第一水泵15抽回至电镀槽内,同时在油污进入所述压滤腔431前,通过操控所述第二支撑驱动件52,使得所述第二支撑驱动件52驱动所述第二支撑盘51移动至所述排料口432上面,防止油污未经过进一步压滤便沿着所述排料口432进入至所述储料腔421内,当油污进入所述压滤腔431内,通过操控所述压力驱动件62,使得所述压力驱动件62驱动所述压力盘61下移并对所述第二支撑盘51上面的油污施压,使油污内的电镀液沿着所述滤孔433进入所述连接管44内,最后进入至所述储液腔411内,油污及杂质被所述滤孔433阻挡留在所述压滤腔431内,纯净的电镀液进入储液腔411内,并沿着所述第二回液管45被所述第二水泵47抽回至电镀池内,接着通过操控所述第二支撑驱动件52,使得所述第二支撑驱动件52驱动所述第二支撑盘51下移至所述排料口432下面,再通过操控所述压力驱动件62,使得所述压力驱动件62驱动所述压力盘61下移并对所述第二支撑盘51上面的油污施压,使得油污和杂质沿着所述排料口432被排入所述储料腔421内,本实用新型中,实现了电镀液的循环使用,在油污清除的整个过程中,不影响电镀槽内工件的电镀工作,同时也可以减少电镀液的更换次数,降低了劳动强度。

35.本实用新型提供的一种镀锌槽内的油污处理装置具有以下有益效果:

36.(1)通过操控所述第一支撑驱动件22和限位驱动件32,使得所述第一支撑驱动件22驱动所述第一支撑盘21在所述静置腔111内沿着所述静置筒11的内侧壁滑动,所述第一支撑盘21移动至所述进液管12的下面,所述限位驱动件32驱动所述限位盘31下移至所述排油管14下面,这样可以防止电镀液进入所述第一支撑盘21上部的所述静置腔111内时,容易因控制不好进量而使得电镀液还未经过静置便沿着所述排油管14被排出;

37.(2)当油污完全排入所述压滤腔431内,开启所述第二单向阀131以及所述第一水泵15,电镀液沿着所述第一回液管13被所述第一水泵15抽回至电镀槽内,同时在油污进入所述压滤腔431前,通过操控所述第二支撑驱动件52,使得所述第二支撑驱动件52驱动所述第二支撑盘51移动至所述排料口432上面,防止油污未经过进一步压滤便沿着所述排料口432进入至所述储料腔421内,当油污进入所述压滤腔431内,通过操控所述压力驱动件62,使得所述压力驱动件62驱动所述压力盘61下移并对所述第二支撑盘51上面的油污施压,使油污内的电镀液沿着所述滤孔433进入所述连接管44内,最后进入至所述储液腔411内,油污及杂质被所述滤孔433阻挡留在所述压滤腔431内,纯净的电镀液进入储液腔411内,并沿着所述第二回液管45被所述第二水泵47抽回至电镀池内,可以实现对电镀液的二次回收利用,降低了电镀液的浪费;

38.(3)本实用新型中,实现了电镀液的循环使用,在油污清除的整个过程中,不影响电镀槽内工件的电镀工作,同时也可以减少电镀液的更换次数,降低了劳动强度。

39.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1