一种焦化蒸氨循环废水的负压蒸氨系统的制作方法

1.本实用新型涉及工业废水处理技术领域,具体涉及一种焦化蒸氨循环废水的负压蒸氨系统。

背景技术:

2.在焦化行业生产过程中会产生大量的剩余氨水,剩余氨水是一种成分复杂、浓度高、毒性大、难降解的工业废水,主要产生于炼焦过程中,是焦化厂的主要排放污水,需经过废水处理后才能排放。蒸氨工艺是剩余氨水废水预处理的有效手段,能够使剩余氨水的氨氮浓度由3000~4000mg/l水平降低到100~200mg/l水平,蒸氨工艺通常以直接蒸汽作为能源,蒸氨能耗约在170kg/t(原料氨水),氨水蒸氨工序是焦化厂蒸汽消耗大户之一。负压蒸氨工艺就是将蒸氨塔的操作压力从常压条件改为负压条件,在负压操作下,由于蒸氨塔内压力较低,氨气在水中的溶解度减小,更易蒸出,从而可节省蒸汽耗量。剩余氨水负压蒸氨工艺的蒸氨操作温度在65℃左右,属于低温和负压操作,所需热源温度在70℃的热流体即可。

3.目前,负压蒸氨系统在运行时还存在以下问题:一是为了分解剩余氨水中的固定铵,会在剩余氨水的入口管道上添加碱液,用以降低其中的氨氮含量,但由于负压降低了蒸馏温度和反应速率,就会导致蒸氨废水质量较难稳定控制的问题;二是碱液和固定铵盐的反应会产生沉淀,这些沉淀会缩小管道直径,甚至造成堵塞,清理沉淀又会耗费较长时间,影响蒸氨系统的正常运行。因此,研制开发一种结构合理,蒸氨废水质量稳定,工作效率高的焦化蒸氨循环废水的负压蒸氨系统是客观需要的。

技术实现要素:

4.本实用新型的目的在于提供一种结构合理,蒸氨废水质量稳定,工作效率高的焦化蒸氨循环废水的负压蒸氨系统。

5.本实用新型的目的是这样实现的,包括蒸氨塔、碱液罐和剩余氨水罐,蒸氨塔的外侧设置有混合罐和换热器,混合罐的下部设置有氨水进口和碱液进口,氨水进口与剩余氨水罐之间通过氨水输送管连通,碱液进口与碱液罐之间通过碱液输送管连通,混合罐内设置有下降管,下降管为两端敞口的结构,下降管的下端伸出到混合罐下方后通过入口管道与蒸氨塔的氨水进口连通,入口管道的两端并联有备用管,备用管的进口端设置有电磁阀,下降管和混合罐侧壁之间形成有环形的混合腔,混合腔内设置有螺旋管,换热器的壳程进口通过支管与蒸氨塔底部的排液管连通,壳程出口通过回流管与蒸氨塔的底部连通,管程进口与循环氨水输送管线连通,管程出口通过连通管与螺旋管的进口端连通。

6.进一步的,氨水进口和碱液进口均与混合罐的侧壁切向连通。

7.进一步的,下降管内上下交错设置有若干折流板。

8.进一步的,螺旋管由翅片管弯制而成。

9.进一步的,氨水输送管和碱液输送管上均设置有流量控制阀。

10.进一步的,混合罐的底部倾斜设置,在混合罐底部的较低端设置有排渣管。

11.本实用新型在运行时,剩余氨水从剩余氨水罐送入混合罐,同时碱液从碱液罐送入混合罐,两者在混合腔内进行充分混合,碱液与剩余氨水中的固定铵盐迅速反应,降低剩余氨水中的氨氮含量,反应后的剩余氨水从下降管的上端进入下降管,再经过入口管道进入蒸氨塔进行蒸氨处理,同时,焦化厂的循环氨水送入换热器的管程,蒸氨塔排出的蒸氨废水进入换热器的壳程,两者在换热器内进行换热,充分利用循环氨水的余热对蒸氨废水进行加热,加热后的蒸氨废水再次通入到蒸氨塔内作为蒸氨热源,而温度有所降低的循环氨水送入螺旋管,对剩余氨水进行初步预热,提高剩余氨水进入蒸氨塔后的反应效率。综上所述,本实用新型中设置了混合罐,用于剩余氨水和碱液的混合、反应,为碱液和剩余氨水中的固定铵的反应提供足够的反应时间,能够较为快速充分的除去剩余氨水中的固定铵,保证蒸氨塔排出的蒸氨废水质量的稳定;其次,在入口管道上并联了备用管,在入口管道进行沉淀清理和维修时,可通过备用管对剩余氨水进行输送,确保整个蒸氨系统能够正常运行,提高系统的蒸氨效率。本实用新型结构合理,蒸氨废水质量稳定,工作效率高,具有显著的经济价值和社会价值。

附图说明

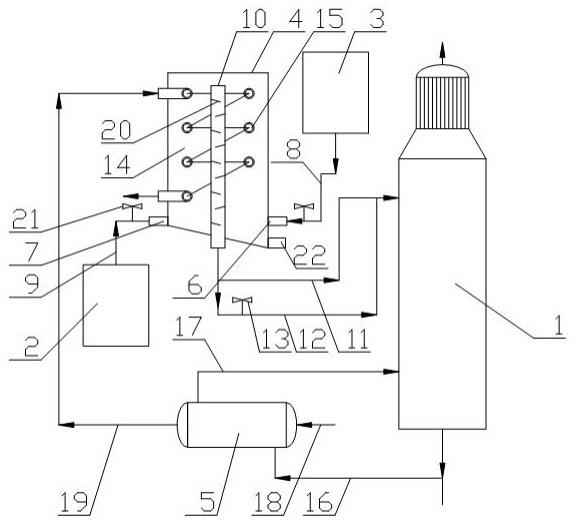

12.图1为本实用新型的整体结构示意图;

13.图中:1-蒸氨塔,2-碱液罐,3-剩余氨水罐,4-混合罐,5-换热器,6-氨水进口,7-碱液进口,8-氨水输送管,9-碱液输送管,10-下降管,11-入口管道,12-备用管,13-电磁阀,14-混合腔,15-螺旋管,16-支管,17-回流管,18-循环氨水输送管线,19-连通管,20-折流板,21-流量控制阀,22-排渣管。

具体实施方式

14.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型所作的任何变更或改进,均属于本实用新型的保护范围。

15.如图1所示,本实用新型包括蒸氨塔1、碱液罐2和剩余氨水罐3,蒸氨塔1的外侧设置有混合罐4和换热器5,混合罐4的下部设置有氨水进口6和碱液进口7,氨水进口6与剩余氨水罐3之间通过氨水输送管8连通,碱液进口7与碱液罐2之间通过碱液输送管9连通,混合罐4内设置有下降管10,下降管10为两端敞口的结构,下降管10的下端伸出到混合罐4下方后通过入口管道11与蒸氨塔1的氨水进口连通,入口管道11的两端并联有备用管12,备用管12的进口端设置有电磁阀13,下降管10和混合罐4侧壁之间形成有环形的混合腔14,混合腔14内设置有螺旋管15,换热器5的壳程进口通过支管16与蒸氨塔1底部的排液管连通,壳程出口通过回流管17与蒸氨塔1的底部连通,管程进口与循环氨水输送管线18连通,管程出口通过连通管19与螺旋管15的进口端连通。

16.剩余氨水是在焦化行业生产过程中产生的一种成分复杂、浓度高、毒性大、难降解的工业废水,主要产生于炼焦过程中,是焦化厂的主要排放污水,需经过废水处理后才能排放,剩余氨水在蒸氨处理后,氨从其中蒸发出来得到蒸氨废水。焦炉运行时,会产生800℃的荒煤气,为了对其进行降温,使用循环氨水对其进行喷洒降温,循环氨水的温度达75~85℃,本实用新型利用其中的热量对蒸氨废水和剩余氨水进行加热,回收利用了循环氨水的

余热,避免了余热的浪费,采用循环氨水的余热作为蒸氨系统的热源,节约了蒸氨系统的能量消耗,降低了蒸氨系统的运行成本。本实用新型

17.本实用新型在运行时,剩余氨水从剩余氨水罐3送入混合罐4,同时碱液从碱液罐2送入混合罐4,两者在混合腔14内进行充分混合,碱液与剩余氨水中的固定铵盐迅速反应,降低剩余氨水中的氨氮含量,反应后的剩余氨水从下降管10的上端进入下降管10,再经过入口管道11进入蒸氨塔1进行蒸氨处理,同时,焦化厂的循环氨水送入换热器5的管程,蒸氨塔1排出的蒸氨废水进入换热器5的壳程,两者在换热器5内进行换热,充分利用循环氨水的余热对蒸氨废水进行加热,加热后的蒸氨废水再次通入到蒸氨塔1内作为蒸氨热源,保证蒸氨塔1内温度需求,而温度有所降低的循环氨水送入螺旋管15,对剩余氨水进行初步预热,提高剩余氨水进入蒸氨塔1后的反应效率。综上所述,本实用新型中设置了混合罐4,用于剩余氨水和碱液的混合、反应,为碱液和剩余氨水中的固定铵的反应提供足够的反应时间,能够较为快速充分的除去剩余氨水中的固定铵,保证蒸氨塔1排出的蒸氨废水质量的稳定;其次,在入口管道11上并联了备用管12,在入口管道11进行沉淀清理和维修时,可通过备用管12对剩余氨水进行输送,在实际运行时,入口管道11和备用管12进行交替运行,确保整个蒸氨系统能够正常运行,提高系统的蒸氨效率。

18.氨水进口6和碱液进口7均与混合罐4的侧壁切向连通,剩余氨水从氨水进口6切向冲入混合腔14,碱液从碱液进口7切向冲入混合腔14,两者冲入混合腔14后形成旋流,既可以使两者接触更加均匀,提高两者的反应效率,又可以在流动过程中充分吸收螺旋管15中循环氨水散发的热量,提高换热效率。

19.下降管10内上下交错设置有若干折流板20,剩余氨水在下降管10中下落时,在折流板20的导流下,不断曲折流动,可以增加剩余氨水的流动路程,进而增加碱液和剩余氨水的反应时间,尽可能的充分反应,将剩余氨水中的固定铵盐除去,以确保蒸氨废水质量的稳定。

20.螺旋管15由翅片管弯制而成,相对于直管来说,翅片管具有更大的表面积,进而增大循环氨水和剩余氨水的换热面积,提高换热效率。

21.氨水输送管8和碱液输送管9上均设置有流量控制阀21,在剩余氨水中添加一定比例的碱液,用以除去剩余氨水中的固定铵盐,通过流量控制阀21控制剩余氨水和碱液的流量,用以控制碱液的添加量,防止碱液添加过少或过多,因为碱液添加过少会导致剩余氨水中的固定铵盐反应不完全,会有剩余,进而会影响后后续蒸氨效率,反之,碱液添加过多会导致的剩余,一方面造成碱液的浪费,增加运行成本,另一方面多余的碱液还会吸收蒸氨过程中的热量,进而增加能量的消耗,增加运行成本。

22.混合罐4的底部倾斜设置,在混合罐4底部的较低端设置有排渣管22,碱液和剩余氨水在混合罐4的混合腔14内反应,并产生沉淀,为了将这些沉淀排出而设置了排渣管22,当混合腔14内的沉淀积聚到一定程度时,可通过排渣管22将其排出,确保碱液和剩余氨水能够在混合腔14内充分混合和反应,除去剩余氨水中的固定铵盐。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1