一种含油污泥处理专用预处理槽的制作方法

一种含油污泥处理专用预处理槽

1.技术领域:

2.本实用新型涉及一种含油污泥处理专用预处理槽。

3.

背景技术:

4.含油污泥主要来源于石油化工生产企业的隔油池底泥、浮选池浮渣、原油罐底泥等,俗称“油泥”。这些含油污泥组成各异,一般含油量都是在10%~50%之间,含水量在40%~90%之间,还会伴有一定量的固体。含油污泥中含有大量的病原菌、寄生虫卵,铜、锌、铬、汞等重金属,盐类以及多氯联苯、二噁英、放射性核元素等难降解的有毒有害物质,若不加以处理直接排放,不但占用大量耕地,还会对周围土壤、水体、空气造成污染。

5.目前,石化企业大多是将含油污泥简易脱水后,委托有资质的单位进行处理,每吨处理费三四千元,包括处置费用和运输费等,这大大增加了石化企业的成本。根据国家统计年鉴数据,国内现有含油污泥数量已经达到每年500万吨的水平,成了制约石油化工行业可持续发展的一大难题。同时,新国标《土壤环境质量 农用地土壤污染风险管控标准(试行)》从2018年8月1日起实施,让油泥“三化”处理势在必行。

6.

技术实现要素:

7.本实用新型针对上述现有技术存在的问题做出改进,即本实用新型所要解决的技术问题是提供一种含油污泥处理专用预处理槽,设计合理,可将含油污泥与粉末药剂充分混合。

8.为了实现上述目的,本实用新型采用的技术方案是:一种含油污泥处理专用预处理槽,包括预处理壳体,所述预处理壳体的一端设有输入口、另一端设有输出口,预处理壳体的内部从输入口至输出口之间依次设有相连通的第一混合腔、第二混合腔以及第三混合腔,所述第一混合腔和第二混合腔的顶部均设置有粉末喂料机,第一混合腔、第二混合腔以及第三混合腔的内部均设置有搅拌器。

9.进一步的,所述输入口与第一混合腔相连通;所述输出口与第三混合腔相连通。

10.进一步的,所述预处理壳体的内部从输入口至输出口之间依次设有第一挡板、第二挡板以及第三挡板,所述第一挡板和第三挡板均竖直固定在预处理壳体的顶部,第一挡板和第三挡板的底部与预处理壳体的底部之间具有下流通间隙;所述第二挡板竖直固定在预处理壳体的底部,第二挡板的顶部与预处理壳体的顶部之间具有上流通间隙;所述预处理壳体的左端与第一挡板之间形成第一混合腔,所述第二挡板与第三挡板之间形成第二混合腔,所述第三挡板与预处理壳体的右端之间形成第三混合腔。

11.进一步的,所述上流通间隙的高度为100-200mm;所述第一挡板与第二挡板的间距为200-300mm;所述第二挡板的上沿高度位于预处理槽总高度的1/2~2/3之间。

12.进一步的,所述搅拌器倾斜设置。

13.进一步的,所述预处理壳体靠近输出口一侧的立板与水平方向呈45

°‑

60

°

倾斜。

14.进一步的,所述粉末喂料机和搅拌器均与变频器相连接。

15.与现有技术相比,本实用新型具有以下效果:本实用新型结构设计简单、合理,沿污泥流动方向依次设置三个混合腔,且前两个混合腔顶部设置粉末喂料机,粉末喂料机往

混合腔添加粉末药剂,可将含油污泥与粉末药剂充分混合,药剂投加精确,反应迅速,可连续进行工作。

16.附图说明:

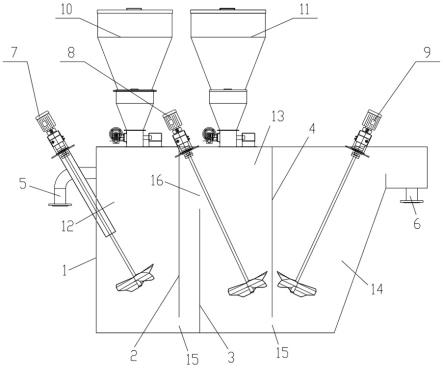

17.图1是本实用新型实施例的构造示意图;

18.图2是本实用新型实施例中预处理壳体的构造示意图。

19.图中:

20.1-预处理壳体;2-第一挡板;3-第二挡板;4-第三挡板;5-输入口;6-输出口;7-第一搅拌器;8-第二搅拌器;9-第三搅拌器;10-第一粉末喂料机;11-第二粉末喂料机;12-第一混合腔;13-第二混合腔;14-第三混合腔;15-下流通间隙;16-上流通间隙。

21.具体实施方式:

22.下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

23.在本实用新型的描述中,需要理解的是,术语

“ꢁ

纵向”、

“ꢁ

横向”、

“ꢁ

上”、

“ꢁ

下”、

“ꢁ

前”、

“ꢁ

后”、

“ꢁ

左”、

“ꢁ

右”、

“ꢁ

竖直”、

“ꢁ

水平”、

“ꢁ

顶”、

“ꢁ

底”、

“ꢁ

内”、

“ꢁ

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.如图1~2所示,本实用新型一种含油污泥处理专用预处理槽,包括预处理壳体1,所述预处理壳体1的一端设有输入口5、另一端设有输出口6,输入口用于含油污泥输入到预处理壳体内部,输出口用于输出液体,预处理壳体1的内部从输入口至输出口之间依次设有相连通的第一混合腔12、第二混合腔13以及第三混合腔14,所述第一混合腔12和第二混合腔13的顶部均设置有粉末喂料机,粉末喂料机用于投加药剂粉末,第一混合腔12、第二混合腔13以及第三混合腔14的内部均设置有搅拌器,搅拌器用于实现搅拌,促进含油污泥与药剂粉末充分混合,三个混合腔形成多级混合,提高对含油污泥的预处理效果。

25.本实施例中,所述输入口5与第一混合腔12相连通;所述输出口6与第三混合腔14相连通。

26.本实施例中,所述预处理壳体1的内部从输入口5至输出口6之间依次设有第一挡板2、第二挡板3以及第三挡板4,所述第一挡板2和第三挡板4均竖直固定在预处理壳体1的顶部,第一挡板2和第三挡板4的底部与预处理壳体1的底部之间具有下流通间隙15;所述第二挡板3竖直固定在预处理壳体1的底部,第二挡板3的顶部与预处理壳体1的顶部之间具有上流通间隙16;所述预处理壳体1的左端与第一挡板2之间形成第一混合腔12,所述第二挡板3与第三挡板4之间形成第二混合腔13,所述第三挡板4与预处理壳体1的右端之间形成第三混合腔14。工作时,含油污泥从输入口进入第一混合腔,之后依次流经第一挡板下方的下流通间隙和上流通间隙后进入到第二混合腔,再从第三挡板下方的下流通间隙进入第三混合腔,最后从输出口输出。

27.本实施例中,所述上流通间隙的高度为100-200mm。

28.本实施例中,所述第一挡板2与第二挡板3的间距为200-300mm。

29.本实施例中,所述第二挡板3的上沿高度位于预处理槽总高度的1/2~2/3之间。

30.本实施例中,所述第一混合腔12、第二混合腔13以及第三混合腔14内部的搅拌器分别为第一搅拌器7、第二搅拌器8以及第三搅拌器9,所述第一搅拌器7呈左端高、右端低的

倾斜状,且伸出第一混合腔,第一搅拌器的下端朝向第一挡板下方的下流通间隙;所述第二搅拌器8也呈左端高、右端低的倾斜状;所述第三搅拌器9呈左端低、右端高的倾斜状,第二搅拌器和第三搅拌器均朝向第三挡板下方的下流通间隙。应说明的是,搅拌器为现有产品,此处不再对其构造及工作原理做过多重复赘述。

31.本实施例中,所述预处理壳体1靠近输出口一侧的立板与水平方向呈45

°‑

60

°

倾斜,即:该立板呈左端低、右端高的倾斜状。

32.本实施例中,第一混合腔12顶部为第一粉末喂料机10,第二混合腔13顶部为第二粉末喂料机11,第一粉末喂料机12用于朝第一混合腔12添加破乳剂,第二粉末喂料机11用于朝第二混合腔13添加絮凝剂。

33.本实施例中,所述第一粉末喂料机10和第二粉末喂料机11分别通过变频器控制,可以调整药剂投加量。第一搅拌器7、第二搅拌器8以及第三搅拌器9分别通过变频器控制,可以调整搅拌速度。

34.具体实施过程:工作时,初次使用先将预处理槽充满清水,开启第一搅拌器7、第二搅拌器8以及第三搅拌器9,调整转速;开启第一粉末喂料机10、第二粉末喂料机11,并调整加药量;含油污泥通过输入口5进入到第一混合腔12内,与第一粉末喂料机10投加的破乳剂在第一搅拌器7的作用下混合,含油污泥通过第一挡板2下方的下流通间隙15和第二挡板3上方的上流通间隙16向第二混合腔13流动,与第二粉末喂料机11投加的絮凝剂在第二搅拌器8的作用下混合。之后含油污泥通过第三挡板4下方的下流通间隙15向第三混合腔14流动,在第三搅拌器9的作用下继续混合,此时药剂已经充分溶解,将含油污泥进行破乳絮凝,液体变成含有絮状物的澄清液体,最后从输出口6流出。整个过程中含油污泥与粉末药剂充分混合,药剂投加精确,反应迅速,可根据预处理槽的容积和液体流速,确定药剂反应时间;且经过初次调试后,可实现连续无人值守运行,保证了含油污泥处理过程中投加药剂精确简单高效。

35.本实用新型如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接(

ꢁ

例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构(

ꢁ

例如使用铸造工艺一体成形制造出来)

ꢁ

所取代(明显无法采用一体成形工艺除外)。

36.另外,上述本实用新型公开的任一技术方案中所应用的用于表示位置关系或形状的术语除另有声明外其含义包括与其近似、类似或接近的状态或形状。

37.本实用新型提供的任一部件既可以是由多个单独的组成部分组装而成,也可以为一体成形工艺制造出来的单独部件。

38.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1