自动清管器的制作方法

1.本实用新型涉及一种自动清管器,属于管道装备技术领域。

背景技术:

2.在石油和天然气工业中,油气的输送通常是利用管道完成。依输送介质不同的特性,输送的油气中含有不同的杂质,这些杂质往往会在管道内产生沉积,长时间运行后会在管道内壁产生积垢,尤其在输气管道中会积存在大量的粉尘杂质。这些积垢和杂质会大大降低了管道的输送效率,增加运行成本,而且还会影响输送油气介质的品质。为此,在实现运行中,通常是定期对输油气管道进行清管作业,以清除管道内杂质,使管线恢复到原来的设计状态。管内行走装置在油气管道行业应用极为普遍,包括管道清管器、内检测装置等,这些大部分都是依靠管内输送介质驱动行走,属于介质压差驱动型装置。

3.目前,大多数输油气管线的清管作业是使用机械清管器来完成,机械清管器主要由聚氨酯材料制作的皮碗、钢刷、机械筒体组成,皮碗主要起密封、支撑、清除杂质等作用。然而,现有技术中的清管设备一般采用直线刮除的方式对管壁进行清洁,效率较低且清洁效果不理想,容易产生漏清区域。

技术实现要素:

4.本实用新型的目的是提供一种自动清管器,该自动清管器在实现管道内自动行走的基础上,可以驱动刷体旋转对管道内壁进行全面积清理,提高清刷的效率。

5.为达到上述目的,本实用新型采用的技术方案是:一种自动清管器,包括:沿管道的轴向间隔设置的前皮碗、后皮碗和安装于前皮碗与后皮碗之间的刷体,所述刷体的圆周外表面与管道的内壁过盈配合,所述刷体安装于一沿管道的轴向设置的转轴的前端,所述转轴的后端上安装有一叶轮,所述前皮碗、后皮碗上均开设有可供管道内的介质通过的泄流通孔。

6.上述技术方案中进一步改进的方案如下:

7.1. 上述方案中,所述刷体为钢刷。

8.2. 上述方案中,所述刷体通过一具有泄流通道的减速机构安装于转轴上。

9.3. 上述方案中,所述减速机构通过一连接栅栏与前皮碗连接,所述叶轮相背于转轴的一端与后皮碗转动连接。

10.4. 上述方案中,所述减速机构进一步包括:套装于转轴上的中心齿轮和若干个沿周向等间隔设置于中心齿轮外侧并各自与中心齿轮啮合的减速齿轮,一内壁上具有齿牙的圆柱齿轮套设于减速齿轮外侧并与各个减速齿轮均啮合连接,所述刷体安装于圆柱齿轮的外壁上。

11.5. 上述方案中,3个所述减速齿轮各自可转动地安装于2个面对面间隔设置的盖板之间,一个所述盖板通过连接栅栏与前皮碗连接,另一个盖板通过若干个连接杆与后皮碗连接。

12.6. 上述方案中,任意两个相邻的减速齿轮之间设置有一泄流管,所述泄流管的两端与对应开设于2个盖板上的泄流孔连接,从而形成泄流通道。

13.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

14.本实用新型自动清管器,在实现管道内自动行走的基础上,其包括安装于前皮碗与后皮碗之间的刷体,刷体的圆周外表面与管道的内壁过盈配合,刷体安装于一沿管道的轴向设置的转轴的前端,转轴的后端上安装有一叶轮,前皮碗、后皮碗上均开设有可供管道内的介质通过的泄流通孔,通过管道内流动速度较大的介质持续带动叶轮旋转,进而驱动刷体旋转对管道内壁进行全面积清理,既减少了驱动能源的使用并保持驱动刷体旋转力量的持续性、稳定性,又可以提高清刷的效率。

附图说明

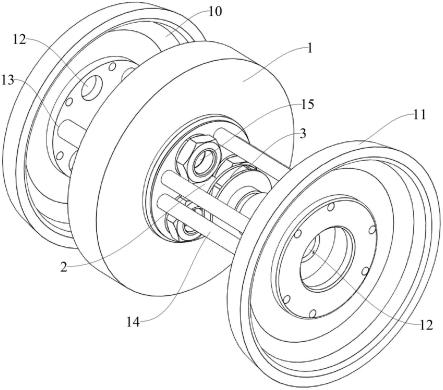

15.附图1为本实用新型自动清管器结构示意图;

16.附图2为本实用新型自动清管器的结构剖视图;

17.附图3为本实用新型自动清管器一个方向的局部结构剖视图;

18.附图4为本实用新型自动清管器另一个方向的局部结构剖视图。

19.以上附图中:1、刷体;2、转轴;3、叶轮;4、减速机构;41、中心齿轮;42、减速齿轮;43、圆柱齿轮;431、齿牙;44、盖板;441、凸缘部;45、钢刷压环;10、前皮碗;11、后皮碗;12、泄流通孔;13、连接栅栏;14、连接杆;15、泄流管。

具体实施方式

20.通过下面给出的具体实施例可以进一步清楚地了解本专利,但它们不是对本专利的限定。

21.实施例1:一种自动清管器,包括:沿管道的轴向间隔设置的前皮碗10、后皮碗11和安装于前皮碗10与后皮碗11之间的刷体1,通过与管道内壁密封配合的皮碗产生压力差,驱动清管器整体在管道内以速度v1向前移动,管道内油气向前流动的速度v2远大于v1,所述刷体1的圆周外表面与管道的内壁过盈配合,所述刷体1安装于一沿管道的轴向设置的转轴2的前端,所述转轴2的后端上安装有一叶轮3,所述前皮碗10、后皮碗11上均开设有可供管道内的介质通过的泄流通孔12,管道内保持稳定流速的油气通过泄流通孔进、出由前、后皮碗围成的腔体内,在此过程中持续带动叶轮旋转,旋转的叶轮通过转轴驱动刷体旋转,与管道内壁过盈配合的刷体在沿管道轴向以速度v1向前移动的同时沿周向旋转,从而实现刷体与管道内壁之间的完全接触摩擦,进而可以将管道内壁上的污渍进行全面清刷,提高清管的效率和对管道内壁清洁面积的覆盖率、重叠率。

22.上述刷体1为钢刷;上述刷体1通过一具有泄流通道的减速机构4安装于转轴2上,在降低刷体转速的同时增大扭力,使得刷体以较为恒定且稳定的力与管道内壁充分接触、摩擦,进一步提高清刷的效果和一致性;

23.上述减速机构4通过一连接栅栏13与前皮碗10连接,上述叶轮3相背于转轴2的一端与后皮碗11转动连接。

24.实施例2:一种自动清管器,包括:沿管道的轴向间隔设置的前皮碗10、后皮碗11和安装于前皮碗10与后皮碗11之间的刷体1,所述刷体1的圆周外表面与管道的内壁过盈配

合,所述刷体1安装于一沿管道的轴向设置的转轴2的前端,所述转轴2的后端上安装有一叶轮3,所述前皮碗10、后皮碗11上均开设有可供管道内的介质通过的泄流通孔12。

25.上述刷体1通过一具有泄流通道的减速机构4安装于转轴2上;

26.上述减速机构4进一步包括:套装于转轴2上的中心齿轮41和若干个沿周向等间隔设置于中心齿轮41外侧并各自与中心齿轮41啮合的减速齿轮42,一内壁上具有齿牙431的圆柱齿轮43套设于减速齿轮42外侧并与各个减速齿轮42均啮合连接,上述刷体1安装于圆柱齿轮43的外壁上;

27.3个上述减速齿轮42各自可转动地安装于2个面对面间隔设置的盖板44之间,一个上述盖板44通过连接栅栏13与前皮碗10连接,另一个盖板44通过若干个连接杆14与后皮碗11连接;

28.任意两个相邻的减速齿轮42之间设置有一泄流管15,上述泄流管15的两端与对应开设于2个盖板44上的泄流孔连接,从而形成泄流通道;

29.上述圆柱齿轮43的齿牙431位于其内壁的中央区域,位于齿牙431两侧的上述圆柱齿轮43内壁与盖板44的外圆周表面滑动配合;

30.2个上述盖板44各自相互远离一端的外表面上均具有一沿径向向外的凸缘部441;

31.上述凸缘部441与刷体1的侧表面接触,或上述盖板44上并位于凸缘部441与刷体1之间安装有一钢刷压环45。

32.采用上述自动清管器,其在实现管道内自动行走的基础上,其包括安装于前皮碗与后皮碗之间的刷体,刷体的圆周外表面与管道的内壁过盈配合,刷体安装于一沿管道的轴向设置的转轴的前端,转轴的后端上安装有一叶轮,前皮碗、后皮碗上均开设有可供管道内的介质通过的泄流通孔,通过管道内流动速度较大的介质持续带动叶轮旋转,进而驱动刷体旋转对管道内壁进行全面积清理,既减少了驱动能源的使用并保持驱动刷体旋转力量的持续性、稳定性,又可以提高清刷的效率。

33.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1