一种含油污泥热解水的处理系统和处理方法与流程

本发明涉及废水处理,更具体地,涉及一种含油污泥热解水的处理系统和处理方法。

背景技术:

1、在石油开采及生产加工过程中要产生大量的废弃含油污泥,这些污泥不经处理直接排入环境将严重危害环境的安全以及人类的健康。含油污泥的组成极其复杂,是一种极其稳定的悬浮乳状液体系,含有大量老化原油、蜡质、沥青质、胶体、固体悬浮物、细菌、盐类、酸性气体、腐蚀产物等,还包括生产过程中投加的大量凝聚剂、缓蚀剂、阻垢剂、杀菌剂等水处理剂。国内外处理含油污泥的方法一般有:焚烧法、生物处理法、热洗涤法、溶剂萃取法、化学破乳法、固液分离法、焦化法、含油污泥调剖、含油污泥综合利用等。

2、热解是一种改型的污泥高温处理方法。热解温度在200-550℃,将含油污泥中的轻质油组分蒸馏和重质油类分解成带挥发性的低碳烃类燃料、液态燃料和固体碳等。因没有空气参与高温分解反应,反应过程杜绝了二噁英、nox的产生,几乎不产生h2s或s02,近几年,利用热解技术处理含油污泥的运行案例越来越多。含油污泥通过热解后,主要产生三大类物质,即可回收油气、水蒸气、不可冷凝可燃气体(不凝气)、炭渣和无机固体颗粒。

3、石油开采及生产加工过程中产生的废弃含油污泥经过热解后产生的水蒸气称之为含油污泥热解水。含油污泥热解水既有焦化废水特性,又有高浓度有机废水特性,属于焦油含量高、cod含量高、盐份含量高、氨氮含量高的综合有机废水。

4、现有技术《含油污泥热解综合处理技术研究与应用》公开了对油气资源勘探开发的过程中产生的含油污泥的处理方法。其热解水经过油水分离后,作为冷却水循环使用。然而,含油污泥热解水由于含氨氮、焦油及盐分,直接用作循环水使用会导致设备腐蚀、结垢等问题。

技术实现思路

1、本发明要解决的技术问题是克服含油污泥热解水作为冷却水循环直接使用导致腐蚀、结垢及气味问题的缺陷和不足,提供一种含油污泥热解水的处理方法,采用油水分离、调质破乳与膜组合工艺,有效处置及资源化应用含油污泥热解水,处理后的出水可以回用,也满足污水排放要求可以接管排放,避免设备出现腐蚀和结垢等问题的发生。

2、本发明上述目的通过以下技术方案实现:

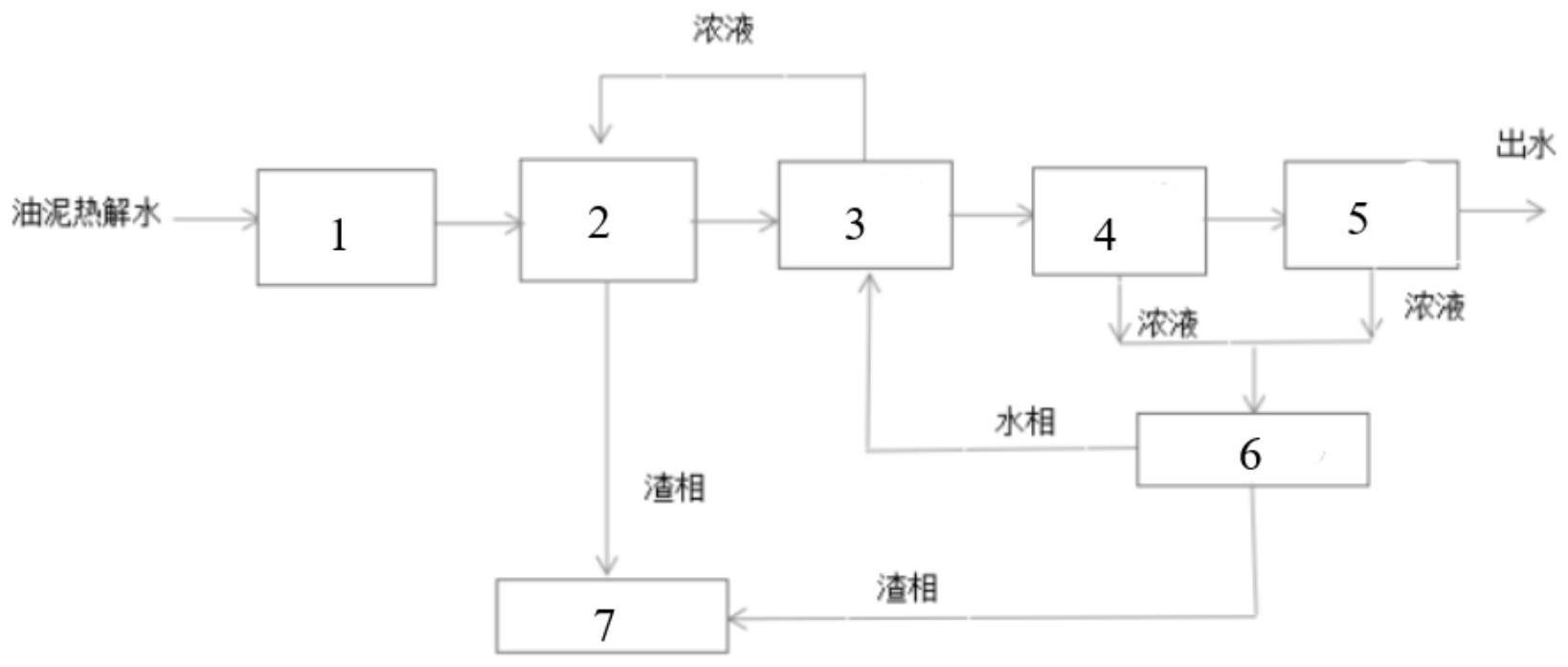

3、一种含油污泥热解水的处理系统,包括依次连通的油水分离系统、调质分离系统、超滤膜系统、纳滤膜系统、碟管式反渗透膜系统、蒸发结晶系统、热解系统;

4、其中,调质分离系统包括依次连接的破乳系统、絮凝系统和固液分离系统;

5、超滤膜系统的浓液端与所述调质分离系统的进液端连通;

6、纳滤膜系统的出水端与所述碟管式反渗透膜系统的进料端连通,纳滤膜系统的浓液端与蒸发结晶系统的进液端连通;

7、蒸发结晶系统的出渣端与所述热解系统的进料端连通,蒸发结晶系统的出水端与所述超滤膜系统的进水端连通;

8、调质分离系统的出渣端与所述热解系统的进料端连通。

9、本发明的含油污泥热解水的来源为:石油开采及生产加工过程中要产生大量的废弃含油污泥通过200-550℃的热解后,产生的热解水蒸气冷凝后的热解水,含油污泥热解水的ph为5.5~8.5,电导率为2000~20000us/cm,cod为5000~15000mg/l,氨氮含量为100~1000mg/l,含油率为0.1~3%。

10、本发明含油污泥热解水的处理系统中,油水分离系统能够实现油水分离,其目的是去除热解水中的油类物质、粉尘及悬浮颗粒物。油水分离系统内部设有气浮设备和撇油设备,作用为尽量去除热解水中浮油,降低水中含油率。油水分离系统收集的油相可以油品净化脱水后出售,实现资源化应用。

11、油水分离系统出水进入调质分离系统,调质分离系统的目的是通过破乳除油、絮凝沉降结合的手段,去除热解水中部分高分子有机物及溶解性焦油物质。其中,破乳系统的作用为通过添加对应的化学药剂使水体中分散的油滴或水中乳化油从水中分离,絮凝系统的作用为通过添加添加絮凝剂,使水体中残留的焦油类物质跟部分有机物产生絮体,沉降与水体底部。

12、其中,调质分离系统中的固液分离系统可以为板框压滤机、卧式离心机或叠螺机中的一种或几种。

13、超滤膜系统有效实现物理破乳与有机物截留,去除水中的有机氮。

14、纳滤膜系统的作用为进一步截留水中的二价盐、以及部分cod。

15、碟管式反渗透膜(dtro)系统能够有效实现氨氮去除和除盐,产水回收率可达75%以上。碟管式反渗透膜系统处理后的出水可以回用,也满足污水排放要求可以接管排放。

16、蒸发结晶系统能够有效将物料浓缩,将废盐跟有机物在低温条件下浓缩结晶,实现热解水处置最大化减量。蒸发结晶系统可以采用低温蒸发或机械式蒸汽再压缩技术(mvr),结晶可使用刮板结晶设备或离心结晶设备。

17、蒸发温度为35~42℃,有利于设备结垢清洗及蒸发出水处置,最大化将污染物质浓缩至残渣中,便于后端处置与利用。

18、蒸发结晶系统的出水端与所述超滤膜系统的进水端连通,作用为采用超滤膜对蒸发结晶出水做预处理,主要用于去除少许悬浮物或浮油,确保异常情况下不影响后端处理。

19、热解系统的作用为减量固体残渣并回收残渣中残存的油类。蒸发系统可以优先利用热解自身富足的热源。

20、优选地,所述超滤膜系统包括有机管式膜,管式膜的孔径为30-50nm。

21、管式膜的材质可以为pvdf、pvc、ptfe、pes或pan中的一种或几种。

22、管式膜处理的孔径小于30nm,不利于设备投资及系统回收率设计。

23、管式膜处理的孔径大于50nm,不利于系统污染物质截留率去除,出水水质不能满足后端进水指标要求,影响整套系统的稳定运行。

24、优选地,所述纳滤膜系统中抗污染膜的孔径为1~5nm。

25、纳滤膜可以为采用8040宽通道抗污染膜,二价盐截留率≥98%。

26、优选地,还包括设置于纳滤膜系统和碟管式反渗透膜系统之间ph调节系统,所述ph调节系统用于将ph调节至6~6.5。调节ph的作用为有效脱除氨氮。

27、可以用稀硫酸或片碱调节ph值到6~6.5。

28、ph值小于5.5,不利于系统材质的选择。

29、ph值大于6.5,不利于氨氮的去除与截留。

30、本发明还保护一种含油污泥热解水的处理方法,包括如下步骤:

31、s1.油水分离:对含油污泥热解水通过油水分离处理;

32、s2.调质分离:对s1油水分离处理后的水相通过破乳剂破乳处理、絮凝剂絮凝处理、固液分离处理,得到渣相和水相;

33、s3.超滤膜处理:将上述s2处理后得到的水相通过超滤膜处理;经过s3超滤膜处理后的浓液返回s2调质分离处理;

34、s4.纳滤膜处理:将上述s3处理后得到的水相通过纳滤膜处理;

35、s5.碟管式反渗透膜处理:将上述s4处理后得到的水相通过碟管式反渗透膜处理;

36、s6.蒸发结晶处理:将s4.纳滤膜处理后的浓液和s5.碟管式反渗透膜处理后的浓液蒸发结晶处理;将s4.纳滤膜处理后和s5.碟管式反渗透膜处理后的水相返回s3超滤膜处理;

37、s7.热解处理:将s6蒸发结晶后的渣相和s2调质分离后的渣相热解处理。

38、优选地,s2中,所述破乳剂为聚合氯化铝、石灰、壬基酚聚氧乙烯醚或碳酸钠中的一种或几种,所述破乳剂与s1油水分离处理后的水相的质量比为(0.6~2.0):1000。破乳剂的作用原理为通过电荷中和和絮凝来分离水中的油,主要目的是净化水质。

39、优选地,s2中,所述絮凝剂为聚丙烯酰胺,所述絮凝剂与s1油水分离处理后的水相的质量比为(0.1~0.8):1000。

40、优选地,s3中,超滤膜运行压力为0.2-0.6mpa。

41、超滤膜处理的运行压力小于0.2mpa,不利于污染物的截留,低压力运行极易堵塞膜孔径,影响系统回收率,造成设备运行不稳定。

42、超滤膜处理的运行压力大于0.6mpa,不利于超滤膜长期运行,极易出现膜组件破损,产水浑浊现象。

43、在s3超滤膜处理之前,还包括过滤处理,过滤器的孔径为20mm-120mm。过滤处理的作用为去除含油污泥热解水中的一定目数的悬浮颗粒物及吸附在颗粒物中的部分有机物,确保超滤膜系统稳定运行。

44、优选地,s4中,纳滤膜的运行压力为0.8-2.5mpa。

45、纳滤膜的运行压力过小,不利于处理水体回收率的要求。

46、纳滤膜的运行压力过大,不利于设备的长期稳定运行。

47、在s4纳滤膜处理之前,还包括过滤处理,过滤器的孔径为5μm。

48、优选地,所述含油污泥热解水中,ph为5.5~8.5,电导率为2000~20000us/cm,cod为5000~15000mg/l,氨氮含量为100~1000mg/l,含油率为0.1~3%。

49、与现有技术相比,本发明的有益效果是:

50、本发明公开了一种含油污泥热解水的处理系统,采用油水分离、调质破乳与膜组合工艺,有效处置及资源化应用含油污泥热解水。将含油污泥热解水实现油、水、渣分离,实现含油污泥热解水全量资源化利用处置。

51、本发明的一种含油污泥热解水的处理方法,能够处理ph为5.5~8.5,电导率为2000~20000us/cm,cod为5000~15000mg/l,氨氮含量为100~1000mg/l,含油率为0.1~3%的含油污泥热解水,处理后收集的油相可以油品净化脱水后出售,实现资源化应用。将污染物质浓缩至残渣中,便于后端处置与利用。处理后的出水中,ph为6.5~7.5,电导率为100~300us/cm,cod为40~120mg/l,氨氮含量为1~20mg/l,含油率<1ppm,处理后的出水可以回用,也满足污水排放要求可以接管排放,避免设备出现腐蚀和结垢等问题的发生。

- 还没有人留言评论。精彩留言会获得点赞!