一种炼化工业排水处理脱氯脱硫剂的制备及回用方法

本发明属于水处理药剂制备,具体涉及一种炼化工业排水处理脱氯脱硫剂的制备及回用方法。

背景技术:

1、炼化企业工业循环水要求ph值为6.8~8.5,电导率为800~1500μs/cm,氯离子浓度低于200mg/l。目前炼化企业污水经处理后外排水中氯离子的浓度一般在500mg/l以上,如果回用会造成管道的严重腐蚀,给生产运行带来安全隐患。为了满足回用使用要求,目前可行的化工污水中氯离子脱除方法主要有离子交换法、蒸发法、膜分离法以及化学沉淀法。相对于其他方法而言,化学沉淀法具有所用药剂价格低廉、无毒无害、操作简单等优点,但是反应后固体沉淀物处理是急需解决的问题之一,同时经沉淀法处理后水的电导率偏高,不满足回用指标,另外有些化工企业需对氯进行回收。

2、专利cn110835152a公开了一种含氯废水处理药剂与处理方法,通过硝酸铁和偏铝酸钠与废水中的氯离子发生反应,氯离子发生反应后产生沉淀,从废水中脱离,同时络合剂改善硝酸铁与偏铝酸钠中阳离子的分散性,提高了氯离子的除去速度。

3、专利cn107055868a公开了一种含高浓度氯离子工业废水的处理方法,所用的药剂为偏铝酸钠(naalo2)和氧化钙(cao),采用两次加入等量药剂,中间进行过滤的方式进行除氯,氯离子去除效率为92.4%,氯离子的浓度含氯小于250mg/l,直接用于敞开式循环冷却系统补水。

4、专利cn11249877a公开了一种降低废水中氯离子浓度的方法,通过加入氢氧化钙对废水中的硫酸根进行沉淀,加入氢氧化钠对废水中的镁离子进行沉淀,然后加入pac和pam絮凝剂获取澄清废液;再加入氢氧化钙和偏铝酸钠对废水中的氯离子进行沉淀,同时加入絮凝剂完成废液的回用。通过上述设置方式,利用化学反应降低脱硫废水中氯离子的浓度。

5、采用氢氧化钙和氢氧化钠对废水中的阴、阳离子进行优先去除,并额外加入絮凝剂完成沉淀,然后加入氢氧化钙和偏铝酸钠及絮凝剂完成氯离子的去除及废水的回用,此方法虽然考虑了硫酸根、镁离子的优先去除,但额外增加的絮凝剂导致溶液的再次污染,而且,此专利方法公开的技术方案也未解决超高钙铝沉淀法带来的溶液ph值升高、电导率高的技术难题。第一个专利方法在过程中添加氨基硝酸盐、醇胺盐与有机磷酸盐,会造成水溶液的二次污染;第二个专利方法是采用两次超钙铝沉淀法对污水进行除氯,两步之间对溶液进行过滤,然而,此方法并未考虑污水中其他阴离子对cl-离子的影响,化工污水中存在高浓度的so42-、低浓度的co32-,采用超高钙铝沉淀法时,由于上述阴离子的存在,氯离子很难被除去,而且并未对超高钙铝沉淀带来的溶液ph值升高的问题进行解决;第三个专利方法,采用氢氧化钙和氢氧化钠对废水中的阴、阳离子进行优先去除,并额外加入絮凝剂完成沉淀,然后加入氢氧化钙和偏铝酸钠及絮凝剂完成氯离子的去除及废水的回用,此方法虽然考虑了硫酸根、镁离子的优先去除,但额外增加的絮凝剂导致溶液的再次污染,无法满足化工外排水处理要求,且该方法公开的技术方案并未达到循环水中氯离子含量低于200mg/l的技术要求,也未解决超高钙铝沉淀法带来的溶液ph值升高、电导率高的技术难题。

6、为解决上述问题,提出一种炼化工业排水处理脱氯脱硫剂的制备及回用方法。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种炼化工业排水处理脱氯脱硫剂的制备及回用方法,该方法解决了现有化学沉淀法除氯容易造成固废污染,且无法满足回收氯的技术问题;同时也解决了超高钙铝沉淀法带来的溶液ph值升高、电导率高的问题。

2、为解决上述技术问题,本发明采用的技术方案是:一种炼化工业排水处理脱氯脱硫剂的制备方法,该方法包括以下步骤:将钙化合物和偏铝酸钠加入反应器中,再通入co2气体,在室温条件下搅拌反应60~120min,过滤后得到钙铝沉淀固体;将所述钙铝沉淀固体在温度为850~1000℃的高温下焙烧3~5h,降温后得到脱氯脱硫剂。

3、优选地,所述钙化合物为氧化钙、氢氧化钙中的一种或两种;所述钙化合物和偏铝酸钠的ca/al摩尔比为(5~10):(2~4)。

4、优选地,所述搅拌的速度为100~500rpm/min;所述co2气体通入的流速为500ml/min,纯度≥98%。

5、本发明还提供上述炼化工业排水处理脱氯脱硫剂的回用方法,该方法包括以下步骤:

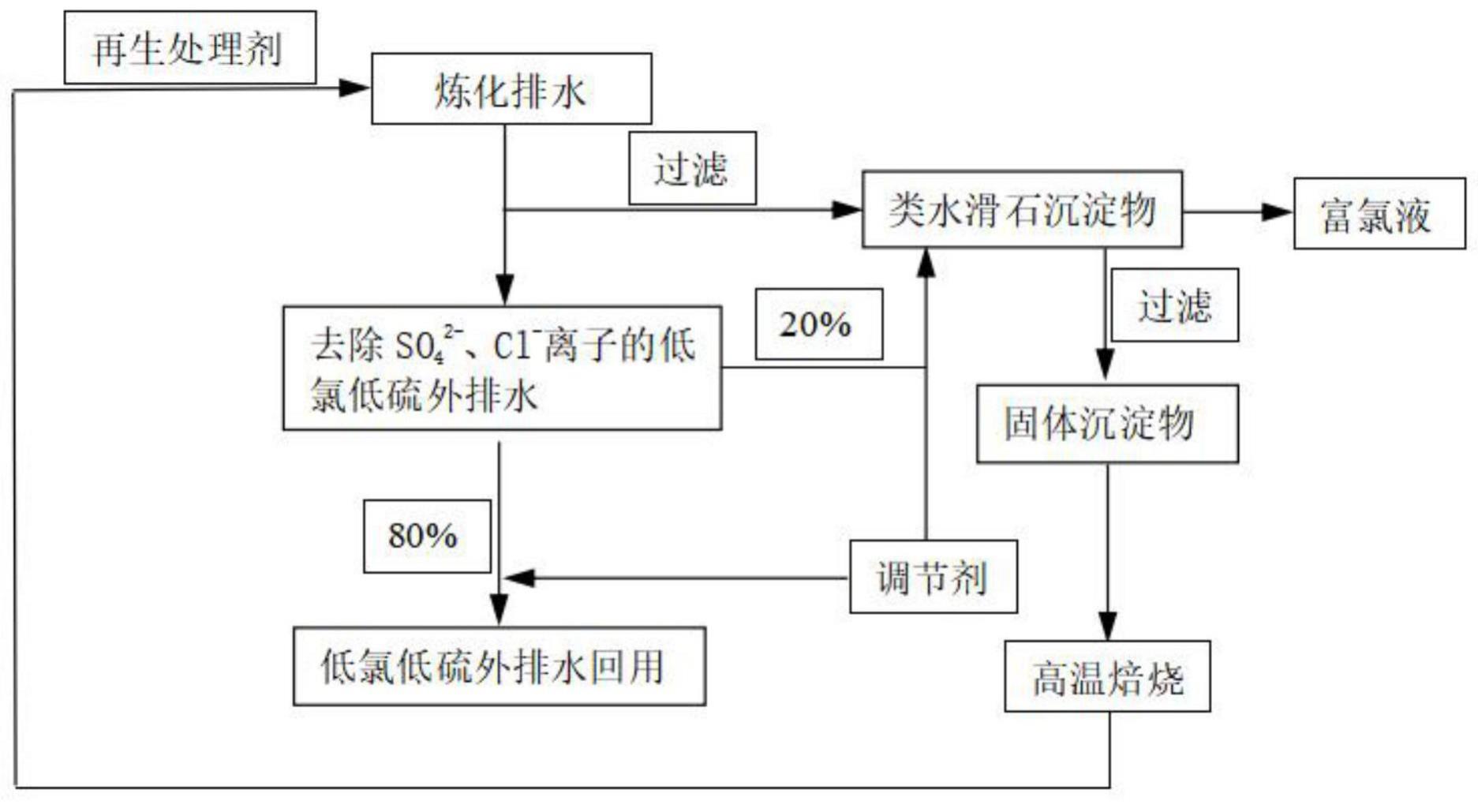

6、s1、将炼化工业排水通入反应器内,然后向所述反应器中加入所述脱氯脱硫剂,开启搅拌,在温度为15~40℃的条件下反应60~90min后,进行过滤,得到类水滑石沉淀物和低氯低硫外排水;

7、s2、在s1中得到的部分低氯低硫外排水中通入调节剂,调节ph值,得到低氯低硫外排回用水;

8、s3、将s1中得到的剩余低氯低硫外排水通入另一反应器中,再加入s1中得到的类水滑石沉淀物,在温度为15~30℃的条件下搅拌反应,在搅拌的过程中通入调节剂,反应的时间为30min~60min,得到反应液;

9、s4、将s3中得到的反应液进行抽滤,得到固体沉淀和富氯液体;

10、s5、将s4中得到的固体沉淀在温度为850~1000℃的条件下进行焙烧3~5h,降温后得到再生脱氯脱硫剂。

11、优选地,s1中所述脱氯脱硫剂的质量和所述炼化工业排水中so42-和cl-的总离子质量比为1:(0.04~0.2)。

12、优选地,s1中所述搅拌的速度为300~700rpm/min。

13、优选地,s2中所述部分低氯低硫外排水和s3中剩余低氯低硫外排水的体积比为8:2。

14、优选地,s2中所述调节剂和s3中所述调节剂均为含有co2体积分数10~100%的空气或含有co2体积分数10~100%的n2;s2中通入所述调节剂的流速为300ml/min;s3中通入所述调节剂的流速为500ml/min。

15、优选地,s2中调节所述ph值至6.8~8.5。

16、优选地,s3中所述搅拌的速度为100~500rpm/min。

17、制备脱氯脱硫剂及回用脱氯脱硫剂时通入二氧化碳气体的目的是:(1)再生脱氯脱硫剂,通入二氧化碳气体可以加速碳酸化除氯后的类水滑石沉淀物,一方面可以置换并富集氯离子,另一方面可实现焙烧再生。实验发现,在1000℃焙烧4h不经碳酸化的除氯沉淀物,再次利用时炼化外排水中氯离子不降反增。(2)通入二氧化碳气体可以使除氯沉淀反应向相反方向移动,生成碳酸钙和氢氧化铝混合物,经高温焙烧形成介孔和大孔结构以及高比表面积的钙铝双金属氧化物ca12al14o33及cao,该混合物加入炼化工业排水中可以除氯除硫,得到含氯沉淀化合物和含硫沉淀化合物;具体反应原理如下:

18、cao+h2o→ca(oh)2

19、alo2-+co2+2h2o→al(oh)3↓+h++co32-

20、

21、

22、本发明与现有技术相比具有以下优点:

23、1、本发明采用脱氯脱硫剂与炼化工业排水进行反应,去除水中so42-和cl-离子,反应时间结束后,经过滤后的低氯低硫外排水缓慢通入ph值调节剂,使净化后水的ph值降至6.8~8.5之间,形成满足循环水指标要求的低氯低硫外排水回用水;工艺过程中形成的类水滑石沉淀物,经调节剂洗涤反应后一方面可形成浓缩氯液,可选择氯回收,一方面过滤后的固体沉淀物经温度为850℃-1000℃的高温焙烧后可循环利用。

24、2、本发明回用方法操作简单,可实现连续工艺操作,对固废进行回收利用,降低原料成本,同时实现氯回收利用,处理后的水基本实现零污染、零排放,具备工业化前景。

25、3、本发明制备的再生脱氯脱硫剂能够循环使用三次,该工艺过程可根据需求同时对炼化工业排水中氯离子实现富集回收,且本发明方法操作简单,快速高效,成本低廉,可实现连续工艺操作,具备工业化前景。

26、下面结合附图和实施例对本发明作进一步详细说明。

- 还没有人留言评论。精彩留言会获得点赞!