一种基于立式浅层气浮的含气油田采出水处理装置及方法与流程

本发明涉及一种基于立式浅层气浮的含气油田采出水处理装置及方法,属于含气油田采出水处理。

背景技术:

1、含气油田采出水是指,含有大量溶解气、油类、固体悬浮物(ss)、盐类和有机物等的油田采出水。在常规油田原油开采及加工处理过程中,油井采出液需要经高压和低压三相分离器减压沉降作用完成油气水三相分离;该过程中大部分溶解气释放并汇集进入气体净化处理流程,沉降分离后的原油进入后续原油处理或外输流程,剩下的采出水进入后续水处理流程,经重力沉降、气浮分离、过滤和膜分离等处理后达标排放或回注。

2、上述现有流程主要存在如下三个问题:(1)经高压和低压三相分离器减压消能后,采出液内大部分溶解气完成减压释放过程,采出液中含气量很低,因此后续采出水在进行气浮处理时,需重新注气以产生足够微细气泡来保证气浮分离效率,因此造成资源浪费,同时注气系统运行维护成本高;(2)三相分离器减压消能后,后续采出水的水处理流程需要配套设置增压泵对采出水增压以满足后续水处理设备运行操作要求,这一降压-增压过程造成了大量能源消耗;(3)现有水处理流程中气浮设备普遍存在水力停留时间长、占地面积大、能耗高等问题,同时配套气泡发生装置也存在占地面积大、气泡发生质量差、运营维护成本高等问题。

3、随着油井采出液含水率的不断增大,现有油田水处理流程一部分处于满负荷和超负荷运行,已经难以满足日益严格的排放或回注标准,因此迫切需要对现有含气油田采出水的处理工艺进行改进和创新。

4、王玉方等人在公开日为2021年8月6日的中国专利cn213895275u中提出了一种油田采出水处理自气体循环气浮固液、液液分离装置,该工艺主要包括气浮分离罐、溶气泵、溶气罐和回收罐;该工艺利用溶气泵形成气体循环系统实现气体的循环利用,在满足除油的同时,降低了气源的损耗;但该工艺需要配备溶气泵以及气体回流系统,存在工艺复杂、能耗高、运行维护成本高等问题。姜传胜等人在公开日为2022年1月21日的中国专利cn215592663u中提出了一种自气体循环多级压力式溶气气浮系统,主要包括一级气浮分离罐、二级气浮分离罐、油气回收罐和溶气管;该工艺充分地循环利用了来液所释放的溶解气,不仅满足高效除油的同时,还能够降低产生微气泡气源所带来的成本。但该工艺仍存在气源不足、需要额外补气,且集气罐过于占用空间,导致整体工艺结构不够紧凑,运行维护成本偏高的问题。

技术实现思路

1、本发明的目的是提供一种基于立式浅层气浮技术的含气油田采出水处理装置及处理方法。该处理装置具有占地面积小,运行维护成本低等优势;利用该装置处理含气油田采出水的方法具有工艺流程简单、分离效率高等优点。

2、为实现上述目的,本发明提供如下技术方案:

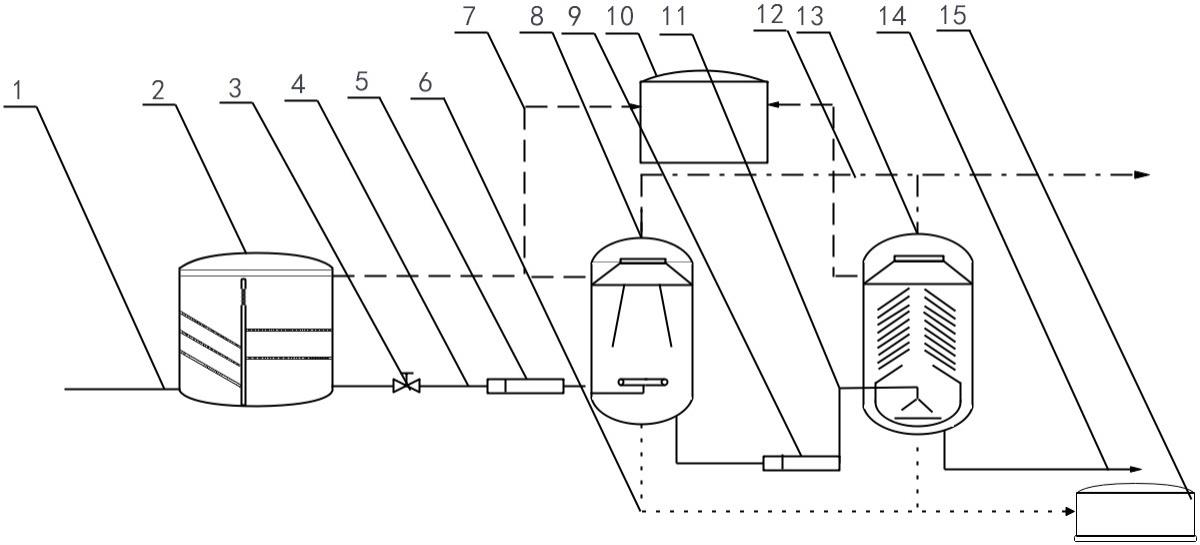

3、一种含气油田采出水的处理装置,包括依次连接的稳压缓冲罐、一级管式溶气释放器、高压立式气旋浮装置、二级管式溶气释放器、低压立式浅层气浮装置;

4、所述稳压缓冲罐的液相入口与所述含气油田采出水的进水管线连接;

5、所述稳压缓冲罐与所述一级管式溶气释放器之间设有加药系统;

6、所述稳压缓冲罐的污油出口、所述高压立式气旋浮装置的出油口、所述低压立式浅层气浮装置的出油口分别与污油罐连接;

7、所述高压立式气旋浮装置的排渣口、所述低压立式浅层气浮装置的排渣口分别与污泥罐连接;

8、所述高压立式气旋浮装置的出气口、所述低压立式浅层气浮装置的出气口分别与输气管线连接;

9、所述高压立式气旋浮装置的出液口与所述低压立式浅层气浮装置的出液口均与出水管线相连。

10、进一步地,所述稳压缓冲罐的底部垂直设置上部为网格结构的竖隔板,将罐内中下部空间划分为斜隔板区和横隔板区;

11、所述斜隔板区内自下而上依次平行设置微孔斜隔板、小孔斜隔板、大孔斜隔板;

12、所述横隔板区内上部设置流出小孔横隔板,下部设置流出大孔横隔板;

13、所述竖隔板的上端水平设置隔油板,其与竖隔板垂直相交,并与罐体侧壁连接;

14、所述稳压缓冲罐的顶部设置气相进口和气相出口;

15、所述斜隔板区的侧壁下部设置液相入口;

16、所述横隔板区的侧壁下部设置液相出口;

17、所述横隔板区的侧壁上部设置污油出口,所述污油出口的顶端与隔油板的底端切向相连。

18、进一步地,所述稳压缓冲罐的罐体直径为d1;

19、所述竖隔板与所述稳压缓冲罐的竖直轴心线的距离为d1/6处,板长l为5d1/4;

20、所述微孔斜隔板的孔径d1为10mm;所述小孔斜隔板的孔径d2为30mm;所述大孔斜隔板的孔径d3为60mm;单个斜隔板与水平夹角为60°,各斜隔板的间距为d1/6;

21、所述流出小孔横隔板的孔径d4为30mm,所述流出大孔横隔板的孔径d5为30mm;所述流出小孔横隔板与所述流出大孔横隔板的间距为d1/4。

22、进一步地,所述一级管式溶气释放器和所述二级管式溶气释放器均采用管式多级文丘里串联结构;所述文丘里管串联级数控制在2~5个。

23、进一步地,所述高压立式气旋浮装置包括主体分离罐,罐体直径为d2;

24、所述主体分离罐罐内由上至下依次设置溢油罩、集油筒、均布旋流入口;所述均布旋流入口延伸至所述主体分离罐外与进水管线连接;

25、所述主体分离罐的侧壁上部设置出油口,所述出油口的管口底部与所述溢油罩的底面切向相连;

26、所述主体分离罐的顶部设有出气口;

27、所述主体分离罐的底部轴心处设置排渣口;

28、所述主体分离罐的底部距离轴心线为d2/8处设置出液口。

29、进一步地,所述低压立式浅层气浮装置包括主体分离罐,罐体直径为d3;

30、所述主体分离罐罐内由上自下依次设置溢油罩、集油斜板、空心锥台;

31、所述集油斜板由多个空心锥台形斜板上下堆叠组成,单个斜板的倾斜角度与水平夹角最佳设置在60°~65°,斜板大端的直径为所述低压立式浅层气浮装置罐体内径d3的0.7~0.9倍,斜板小端的直径为所述低压立式浅层气浮装置罐体内径d3的0.3~0.5倍,斜板竖直间隔控制在40mm~100mm,斜板数量设置在6~10片左右;

32、所述空心锥台内部的上方设置均布出口,下方设置均流板;

33、所述空心锥台的底部轴心设置排渣口,并延伸至所述主体分离罐的底部外;

34、所述主体分离罐的顶部中心设置出气口;

35、所述主体分离罐的侧壁上部设置出油口,所述出油口的底部与所述溢油罩的地面切面相连;

36、所述主体分离罐的侧壁下部设置进液口,其与均布出口水平相连;

37、所述主体分离罐的底端设置出液口。

38、本发明还提供一种利用所述处理装置处理含气油田采出水的方法,包括如下步骤:

39、s1、含气油田采出水进行所述稳压缓冲罐稳压中,经稳压处理后向其中加入药剂并进入所述一级管式溶气释放器中;

40、s2、所述含气油田采出水中的溶解气在所述一级管式溶气释放器中减压释放形成微细气泡,然后所得富含微细气泡的采出水进入所述高压立式气旋浮装置中,经均布出口产生旋流流动;

41、流动过程中,微细气泡同油滴与固体悬浮物形成“油滴-气泡黏附体”和“固体悬浮物-气泡黏附体”,在旋流离心力作用下向心运移并上浮经出油口排至污油罐;气相经出气口排入至输气管线;固相沉降并从排渣口排出;分离后的采出水进入所述二级管式溶气释放器中。

42、s3、步骤s2处理得到的采出水在所述二级管式溶气释放器中减压释放,二次产生微细气泡群,所得富含微细气泡群的采出水进入所述低压立式浅层气浮装置内,在均流板的作用下均匀流动;

43、流动过程中,微细气泡群同油滴与固体悬浮物碰撞粘附,形成“油滴-气泡黏附体”和“固体悬浮物-气泡黏附体”,在浅层沉降作用下实现油滴聚集聚结分离,处理后的富集油相经出油口排至污油罐,气相经出气口排入至输气管线,固相沉降并从排渣口排出;处理后的采出水从出液口流出进入出水管线。

44、在步骤s1中,所述稳压缓冲罐内的水力停留时间控制在30min以上,水压为0.50~0.6mpa;所述药剂为聚合氯化铝pac、聚丙烯酰胺pam和清水剂中的一种。

45、在步骤s2中,所述一级管式溶气释放器的出口管段水压控制在0.30~0.35mpa之间。

46、在步骤s3中,所述二级管式溶气释放器的出口管段水压控制在0.10~0.15mpa之间。

47、相比现有技术,本发明具有如下优点:

48、本发明充分利用含气油田采出水本身所富含溶解气资源,通过耦合协同溶释微细气泡发生技术、气浮技术、旋流分离技术、浅层沉降技术等,通过压力梯级释放方式有效控制采出水溶解气释放过程,为高压立式气旋浮装置和低压立式浅层气浮装置提供高质量微细气泡源,实现对含气油田采出水的高效除油、除悬和脱气。

49、整个处理工艺具有分离效率高、流程简单、结构紧凑、占地面积小等优点,能够有效解决目前含气油田采出水处理工艺所存在的能耗高、净化效率等等问题或不足,有助于推动实现油田节能降耗、提质增效的发展目标。

- 还没有人留言评论。精彩留言会获得点赞!