一种焊条焊芯自动切断设备的制作方法

本发明涉及焊条加工的,特别是涉及一种焊条焊芯自动切断设备。

背景技术:

1、焊条是气焊或电焊时熔化填充在焊接工件的接合处的金属条,焊条的材料通常跟工件的材料相同,焊条主要由焊芯和药皮组成,药皮涂抹在焊芯表面,根据国家标准规定,焊芯的钢丝主要分为碳素结构钢、合金结构钢、不锈钢三类。

2、焊芯加工时需要将收卷状态的整根钢丝切断成规定长度,之后才能在其表面涂抹药皮,而现有的切断设备中,切刀在对钢丝切断的过程中,钢丝需要处于静止状态,以避免钢丝持续输送并在切断时对切刀造成冲击破坏或因切刀阻挡而导致钢丝头部弯曲,影响焊芯加工质量,因此钢丝的切断工作处于间断式输送状态,这样不仅严重影响加工效率,同时钢丝的动静状态的连续切换容易因惯性对设备造成损坏,导致钢丝输送精度下降。

技术实现思路

1、为解决上述技术问题,本发明提供一种焊条焊芯自动切断设备。

2、为了达到上述目的,本发明所采用的技术方案是:

3、一种焊条焊芯自动切断设备,包括平移台和切刀,平移台上开设有多个输线孔,每个输线孔内均穿插有钢丝本体,平移台的侧壁上设有托台,并且平移台与托台转动连接,平移台与托台之间留有切缝,切刀位于切缝上方,托台顶部靠近平移台的一侧接触有扣板,托台顶部和扣板底部均开设有多个输线槽,并且托台上的输线槽和扣板上的输线槽组合成圆孔状,钢丝本体穿过输线槽;

4、其中,还包括动力机构,所述动力机构用于带动平移台、托台、扣板和切刀水平移动,从而使其与钢丝本体水平输送速度一致,同时动力机构带动切刀在水平移动的过程中朝向切缝方向移动。

5、更优的,还包括外箱体,外箱体位于平移台和托台的外侧,外箱体的内侧壁前后两侧均开设有导向槽,导向槽由水平部和倾斜部组成,平移台的端部固定有第一滑块,托台朝向外箱体的侧壁上固定有第一滑柱,第一滑块和第一滑柱均滑动安装在导向槽内。

6、更优的,所述外箱体内侧壁前后两侧均开设有z型滑槽,z型滑槽内滑动设有两个第二滑柱,两个第二滑柱的轴线在同一水平面上,第二滑柱固定在扣板侧壁上;

7、所述扣板底部设有插杆,插杆偏离扣板底部的输线槽,并且插杆底部竖向滑动插入托台内。

8、更优的,所述外箱体内侧壁前后两侧均开设有环形槽,环形槽由第一斜槽、第二斜槽和第三斜槽组成,并且第一斜槽、第二斜槽和第三斜槽均倾斜,第三斜槽位于环形槽的顶部,第一斜槽与第三斜槽的连接位置位于第三斜槽与第二斜槽的连接位置的上方,第一斜槽与第二斜槽的连接位置位于环形槽的底部;

9、切刀的顶部设有固定柱,固定柱的端部滑动安装在环形槽内。

10、更优的,所述动力机构包括两个第二滑块,两个第二滑块分别水平滑动安装在外箱体内壁顶部的前后两侧,所述固定柱前后两侧均固定有u型架,u型架的两端竖直,并且u型架的端部竖向滑动套设有滑套,滑套的顶部固定在第二滑块底部,u型架与滑套之间通过板簧弹性连接,其中一个滑套侧壁上固定有连板,连板的底部与平移台连接。

11、更优的,所述动力机构还包括固定在外箱体外侧壁上的第一电机,第一电机的输出端传动有第一蜗杆,第一蜗杆转动安装在外箱体内侧壁上,第一蜗杆上啮合有两个第一蜗轮,第一蜗轮上传动有往复丝杠,往复丝杠转动安装在外箱体内侧壁顶部,往复丝杠穿过第二滑块并螺纹连接。

12、更优的,还包括托板,托板固定在外箱体上,所述钢丝本体上设置有一组刷轮、一组输送轮和一组校直轮,每组刷轮由两个刷轮组成,两个刷轮分别位于钢丝本体的前后两侧,每组输送轮由两个输送轮组成,两个输送轮分别位于钢丝本体的前后两侧,每组校直轮由两个校直轮组成,两个校直轮分别位于钢丝本体的前后两侧;

13、其中刷轮、输送轮和校直轮均转动安装在托板底部。

14、更优的,所述托板顶部固定有第二电机,第二电机的输出端传动有第二蜗杆,第二蜗杆上传动有多组第二蜗轮,每组第二蜗轮由两个第二蜗轮组成,并且两个第二蜗轮分别位于第二蜗杆的左右两侧,其中一个第二蜗轮与刷轮传动连接,另一个第二蜗轮与输送轮传动连接。

15、与现有技术相比本发明的有益效果为:多根钢丝本体穿过输线孔和输线槽,托台上的输线槽对钢丝本体进行托举,扣板上的输线槽对钢丝本体进行卡位,避免钢丝本体在切断的过程中发生翘起变形现象,保证切口平整,在使用时,钢丝本体水平匀速输送,动力机构带动平移台、托台、扣板和切刀同步水平输送,从而使平移台、托台、扣板、切刀和钢丝本体在水平方向保持静止,同时动力机构推动切刀在竖直方向向下移动,从而使切刀的综合运动方向倾斜,切刀底部插入切缝内并对钢丝本体进行切断处理,从而在钢丝本体持续输送的情况下对切刀进行相对静态切断工作,通过采用该方式对钢丝本体进行动态切断,可保证钢丝本体持续输送,有效提高了设备加工效率,同时方便使设备持续平稳运行,避免钢丝本体重复切换动静状态时,由于惯性影响对设备造成损坏,有效提高了加工精度。

技术特征:

1.一种焊条焊芯自动切断设备,其特征在于,包括平移台(1)和切刀(5),平移台(1)上开设有多个输线孔,每个输线孔内均穿插有钢丝本体(6),平移台(1)的侧壁上设有托台(2),并且平移台(1)与托台(2)转动连接,平移台(1)与托台(2)之间留有切缝(4),切刀(5)位于切缝(4)上方,托台(2)顶部靠近平移台(1)的一侧接触有扣板(3),托台(2)顶部和扣板(3)底部均开设有多个输线槽,并且托台(2)上的输线槽和扣板(3)上的输线槽组合成圆孔状,钢丝本体(6)穿过输线槽;

2.如权利要求1所述的一种焊条焊芯自动切断设备,其特征在于,还包括外箱体(7),外箱体(7)位于平移台(1)和托台(2)的外侧,外箱体(7)的内侧壁前后两侧均开设有导向槽(8),导向槽(8)由水平部和倾斜部组成,平移台(1)的端部固定有第一滑块(9),托台(2)朝向外箱体(7)的侧壁上固定有第一滑柱(10),第一滑块(9)和第一滑柱(10)均滑动安装在导向槽(8)内。

3.如权利要求2所述的一种焊条焊芯自动切断设备,其特征在于,所述外箱体(7)内侧壁前后两侧均开设有z型滑槽(11),z型滑槽(11)内滑动设有两个第二滑柱(12),两个第二滑柱(12)的轴线在同一水平面上,第二滑柱(12)固定在扣板(3)侧壁上;

4.如权利要求3所述的一种焊条焊芯自动切断设备,其特征在于,所述外箱体(7)内侧壁前后两侧均开设有环形槽,环形槽由第一斜槽(13)、第二斜槽(14)和第三斜槽(15)组成,并且第一斜槽(13)、第二斜槽(14)和第三斜槽(15)均倾斜,第三斜槽(15)位于环形槽的顶部,第一斜槽(13)与第三斜槽(15)的连接位置位于第三斜槽(15)与第二斜槽(14)的连接位置的上方,第一斜槽(13)与第二斜槽(14)的连接位置位于环形槽的底部;

5.如权利要求4所述的一种焊条焊芯自动切断设备,其特征在于,所述动力机构包括两个第二滑块(17),两个第二滑块(17)分别水平滑动安装在外箱体(7)内壁顶部的前后两侧,所述固定柱(16)前后两侧均固定有u型架(18),u型架(18)的两端竖直,并且u型架(18)的端部竖向滑动套设有滑套(19),滑套(19)的顶部固定在第二滑块(17)底部,u型架(18)与滑套(19)之间通过板簧(20)弹性连接,其中一个滑套(19)侧壁上固定有连板(21),连板(21)的底部与平移台(1)连接。

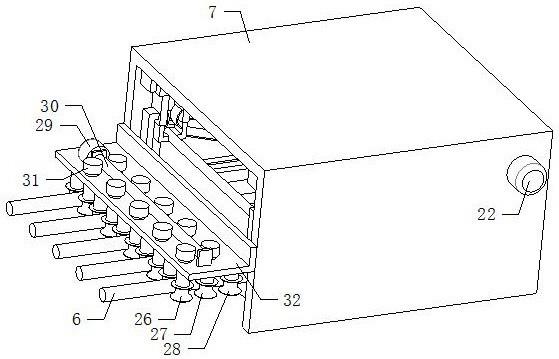

6.如权利要求5所述的一种焊条焊芯自动切断设备,其特征在于,所述动力机构还包括固定在外箱体(7)外侧壁上的第一电机(22),第一电机(22)的输出端传动有第一蜗杆(23),第一蜗杆(23)转动安装在外箱体(7)内侧壁上,第一蜗杆(23)上啮合有两个第一蜗轮(24),第一蜗轮(24)上传动有往复丝杠(25),往复丝杠(25)转动安装在外箱体(7)内侧壁顶部,往复丝杠(25)穿过第二滑块(17)并螺纹连接。

7.如权利要求6所述的一种焊条焊芯自动切断设备,其特征在于,还包括托板(32),托板(32)固定在外箱体(7)上,所述钢丝本体(6)上设置有一组刷轮(26)、一组输送轮(27)和一组校直轮(28),每组刷轮(26)由两个刷轮(26)组成,两个刷轮(26)分别位于钢丝本体(6)的前后两侧,每组输送轮(27)由两个输送轮(27)组成,两个输送轮(27)分别位于钢丝本体(6)的前后两侧,每组校直轮(28)由两个校直轮(28)组成,两个校直轮(28)分别位于钢丝本体(6)的前后两侧;

8.如权利要求7所述的一种焊条焊芯自动切断设备,其特征在于,所述托板(32)顶部固定有第二电机(29),第二电机(29)的输出端传动有第二蜗杆(30),第二蜗杆(30)上传动有多组第二蜗轮(31),每组第二蜗轮(31)由两个第二蜗轮(31)组成,并且两个第二蜗轮(31)分别位于第二蜗杆(30)的左右两侧,其中一个第二蜗轮(31)与刷轮(26)传动连接,另一个第二蜗轮(31)与输送轮(27)传动连接。

技术总结

本发明揭示了一种焊条焊芯自动切断设备,其涉及焊条加工的技术领域,包括平移台和切刀,平移台上开设有多个输线孔,每个输线孔内均穿插有钢丝本体,平移台的侧壁上设有托台,并且平移台与托台转动连接,平移台与托台之间留有切缝,切刀位于切缝上方通过采用同步移动的方式对钢丝本体进行动态切断,可保证钢丝本体持续输送,有效提高了设备加工效率,同时方便使设备持续平稳运行,避免钢丝本体重复切换动静状态时,由于惯性影响对设备造成损坏,有效提高了加工精度。

技术研发人员:于金亮

受保护的技术使用者:山东清华金属制品有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!