一种含高浓度溴和硅的有机废水处理装置及方法与流程

本发明涉及一种有机废水处理装置及方法,具体涉及一种含高浓度溴和硅的有机废水处理装置及方法。

背景技术:

1、化工、医疗等行业在迅速发展的过程中产生了大量高浓度含卤素的有机废水,如不及时处理,将会对生态环境造成严重威胁。在工业废水处理的方法中,机械式蒸汽再压缩技术、生化处理、多效蒸发、离子交换法和膜分离等处理方法层出不穷,但因其经济成本高、二次污染、处理效率低等缺陷,难以满足对高浓度废水的处理需求。因此,处理效率较高的高级氧化技术应运而生。

2、催化湿式氧化(cwao)技术是废水热处理技术中的代表,其反应机理是在高温、高压下,空气中的氧气在催化剂表面生成强氧化性的•oh自由基,将有机污染物及含n、s等的毒物直接氧化成co2和h2o以及n2、so42-等无害物,从而达到去除污染物的目的;在此过程中无固废产生,不产生二噁英、nox、so2等二次污染废气;同时,在反应过程中能充分利用氧化反应热,实现自热平衡,节能性良好。cwao具有去除率高、运行费用低、适应性强、无二次污染和流程简单、占地面积少等优势而备受关注。

3、溴作为一种重要的化工原料,在化工、医药等多个领域应用广泛,废水中的溴通常以离子形态存在。目前,国内外除溴的主流手段是水蒸气蒸馏法、树脂交换法和空气吹出法等。cn115557468a公开了一种提取卤水中溴素的方法,但是,其设备繁多,操作复杂。

4、在碱性废水中,硅以离子形态存在,但随着溶液酸度提高或者大量盐分存在时,离子形态的硅易转化成硅胶状态,在污水的深度处理过程中,硅胶会堵塞反应器、膜管等,反应器长期运行状态下,因受硅垢影响,处理效果降低,并且还会因堵塞造成爆炸的风险。若增加反应器清洗频率,设备使用周期下降,工业生产运行效率低,就会增加较大的生产成本。一般工业废水除硅,采用的都是钙镁等物质去除,增加了二次污染的风险。因此,工业污水中硅的预处理至关重要。cn116002931a公开了一种分子筛催化剂生产废水的处理方法,但是,在除硅过程中,引入了钙镁的物质,增加了二次污染的风险。

5、因此,亟待找到一种结构简单,处理量大,绿色环保,安全可靠,能耗低的含高浓度溴和硅的有机废水处理装置,以及工艺简单,溴、硅和cod的去除率高,成本低,适宜于工业化生产的含高浓度溴和硅的有机废水处理装置及方法。

技术实现思路

1、本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种结构简单,处理量大,绿色环保,安全可靠,能耗低,适宜于工业化生产的含高浓度溴和硅的有机废水处理装置。

2、本发明进一步要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种工艺简单,溴、硅和cod的去除率高,成本低,适宜于工业化生产的含高浓度溴和硅的有机废水处理方法。

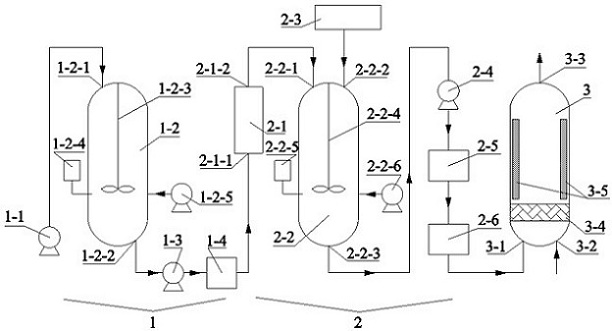

3、本发明解决其技术问题所采用的技术方案如下:一种含高浓度溴和硅的有机废水处理装置,包括:除硅设备组、除溴设备组和催化湿式氧化反应器;所述除硅设备组中,废水泵与除硅反应罐顶部的进水口相连,所述除硅反应罐底部的出水口依次与压滤泵和板框压滤机相连;所述除溴设备组中,所述除硅设备组中的板框压滤机与膜过滤装置的进水口相连,所述膜过滤装置的出水口与除溴反应罐顶部的进水口相连,所述除溴反应罐顶部还设有次氯酸钠溶液进水口并与次氯酸钠溶液投加器相连,所述除溴反应罐底部的出水口依次与吹脱提升泵、吹脱槽和酸碱调节池相连,所述酸碱调节池与催化湿式氧化反应器底部的进水口相连。本发明装置的工作原理是:除硅设备组在特定ph下进行除硅,以降低废水中的硅含量,便于后续深度处理的进行,过滤后的产水送至除溴设备组,次氯酸钠在酸性条件下将溴离子去除,然后进行吹脱除溴的预处理,预处理后的产水送至催化湿式氧化反应器进行cod的降解,以达到排放标准。

4、优选地,所述除硅反应罐和除溴反应罐中均设有搅拌装置。

5、优选地,所述除硅反应罐和除溴反应罐的中下部均设有ph计和酸泵。

6、优选地,所述板框压滤机的滤材为聚酯纤维和/或聚丙烯纤维。

7、优选地,所述膜过滤装置的过滤精度≤5μm。本发明人研究发现,在有硅存在的情况下,吹脱时部分溴气会附着在硅胶上,影响除溴效果,膜过滤装置可过滤废水中的悬浮物,防止悬浮物对后续的除溴部分吹脱起负面影响,还可防止催化湿式氧化反应器内催化剂和阀门的堵塞。

8、优选地,所述膜过滤装置内的滤膜为无机膜。

9、优选地,所述无机膜包括金属膜和/或陶瓷膜。

10、优选地,所述催化湿式氧化反应器的底部设有进气口,顶部设有出水口。

11、优选地,所述催化湿式氧化反应器内的下部设有催化剂触媒框,中部设有加热装置。

12、本发明装置的工作过程如下:用废水泵将含高浓度溴和硅的有机废水从除硅反应罐顶部的进水口泵入除硅反应罐中,同时开启酸泵调节废水ph值,待ph值稳定后,开启除硅反应罐中的搅拌装置反应,然后反应液从除硅反应罐底部的出水口用压滤泵泵送至板框压滤机进行固液分离,将分离后的除硅废水经膜过滤装置后,从除溴反应罐顶部的进水口送入除溴反应罐中,开启酸泵调节废水ph值,待ph值稳定后,用次氯酸钠溶液投加器投加次氯酸钠溶液并开启除溴反应罐中的搅拌装置反应,然后反应液从除溴反应罐底部的出水口排出并通过吹脱提升泵提升至吹脱槽,用空气吹脱法将溴吹脱除去,吹脱槽的出水经酸碱调节池将ph值调至中性后,从催化湿式氧化反应器底部的进水口送入装有非均相催化剂的催化湿式氧化反应器中,投加均相催化剂,并从催化湿式氧化反应器底部的进气口通入氧气,进行催化湿式氧化反应去除cod,达标废水从催化湿式氧化反应器顶部的出水口排出。

13、本发明进一步解决其技术问题所采用的技术方案如下:一种含高浓度溴和硅的有机废水处理方法,包括以下步骤:

14、(1)将含高浓度溴和硅的有机废水送入除硅反应罐中,调节ph值,在搅拌并保持反应ph值下,进行除硅反应,经固液分离,得除硅废水;

15、(2)将步骤(1)所得除硅废水经膜过滤后,滤液送入除溴反应罐中,调节ph值,加入次氯酸钠溶液,在搅拌并保持反应ph值下,进行除溴反应后,再将反应液进行吹脱除溴,调节吹脱产水至中性,得除硅、溴废水;

16、(3)将步骤(2)所得除硅、溴废水送入装有非均相催化剂的催化湿式氧化反应器中,在废水中投加均相催化剂,通入氧气,进行催化湿式氧化反应,调节ph值至中性,得达标废水。

17、优选地,步骤(1)中,所述含高浓度溴和硅的有机废水中,初始cod浓度为5000~100000mg/l,其中,cod中的初始溴离子浓度为5000~10000mg/l,初始硅离子浓度为5000~20000mg/l,初始ph值为9.0~11.5。本发明所使用的废水来源于化工行业制备催化剂的废水。

18、优选地,步骤(1)中,用无机酸调节ph值至6~8。在所述ph范围内硅胶的形成速度更快,硅胶的产物更不容易破碎。

19、优选地,步骤(1)中,用质量分数15~25%的硫酸调节ph值。

20、优选地,步骤(1)中,所述除硅反应的温度为室温,搅拌转速为20~50rpm,时间为10~40min。在所述搅拌速度和时间范围内,硅胶晶体可以较好地成长,并且不会因为转速过高,时间过长而反溶于废水中,使硅胶能更快捷、完全的成型。

21、优选地,步骤(1)中,所述固液分离为板框压滤。

22、优选地,所述压滤的滤压为0.6~1.6mpa。由于硅胶颗粒较大,浓度较高,在所述过滤压力下不易被堵塞。

23、优选地,步骤(2)中,所述膜过滤的温度为室温,压力为1~2bar,流速为3~7m/s。

24、优选地,步骤(2)中,用无机酸调节ph值至3~4。在过高的ph值下,溴会以溴酸根的形式存在,不利于后期吹脱去除,在过低的ph值下,会加入过多的酸,不利于经济环保。

25、优选地,步骤(2)中,用质量分数15~25%的硫酸调节ph值。

26、优选地,步骤(2)中,所述次氯酸钠溶液以有效氯与含高浓度溴和硅的有机废水中溴离子的摩尔比为1~2:1进行投加。次氯酸钠溶液是一种比氯气氧化效果更强的物质,并且溶液的存储比气体更安全。若次氯酸钠溶液的投加量过低,则不利于废水中溴的去除,若次氯酸钠溶液的投加量过高,一是不经济,二是产水中剩余的有效氯会腐蚀设备。

27、优选地,步骤(2)中,所述次氯酸钠溶液的质量浓度为6~14%。

28、优选地,步骤(2)中,所述除溴反应的温度为室温,搅拌转速为20~50rpm,时间为10~40min。

29、优选地,步骤(2)中,所述吹脱除溴所用的气体为空气,气液比为10~30nm3/h:1m3/h(更优选15~25nm3/h:1m3/h),吹脱的时间为10~30min。空气吹出法的基本原理是:利用氯气将溴离子氧化成单质溴,经过空气吹出与原液分离,达到除溴的目的。

30、优选地,步骤(2)中,用氢氧化钠调节吹脱产水至中性。

31、优选地,步骤(2)中,所述中性ph值为6.5~7.5。

32、优选地,步骤(3)中,所述催化湿式氧化反应的温度为230~275℃,压力为4~7.5mpa,停留时间为0.5~3.0h(更优选2.0~3.0h)。经过催化湿式氧化反应后,产水中的cod浓度可降至500~2000mg/l。在高温、高压条件下,空气中的氧气会在催化湿式氧化反应器中的催化剂表面生成强氧化性的•oh自由基,可将有机污染物及含n、s等的毒物直接氧化成co2和h2o,以及n2、so42-等无害物,在此过程中无固废产生,不产生二噁英、nox、so2等二次污染废气,同时,在反应过程中能充分利用氧化反应热,实现自热平衡,节能性良好,具有去除率高、运行费用低、适应性强、流程简单、占地面积少等特点。在所述反应条件下,有利于在合适的能耗下取得最佳的去除效果。

33、优选地,步骤(3)中,所述非均相催化剂以相对于废水的质量空速0.1~1.0/h进行投加。

34、优选地,步骤(3)中,所述均相催化剂的投加量为50~300mg/l废水。

35、优选地,步骤(3)中,所述非均相催化剂包括二氧化锰、氧化铁、氧化铜、氧化铈或氧化钌等中的两种及以上的混合物。更优选地,所述非均相催化剂为氧化铈和氧化钌的质量比为1:2~4的混合物。

36、优选地,步骤(3)中,所述均相催化剂包括硫酸亚铁、硝酸铜或硫酸铜,及其水合物等中的一种或几种。

37、优选地,步骤(3)中,所述氧气与初始cod的质量比为1~1.5:1。

38、优选地,步骤(3)中,用氢氧化钠调节ph值至中性。

39、优选地,步骤(3)中,所述中性ph值为6.5~7.5。

40、本发明方法解决了含高浓度溴和硅的有机废水直接采用cwao处理时面临的如下问题:产生大量的硅胶物质易造成换热器和阀门堵塞,而且产水中的溴离子含量非常高,这也是造成产水中cod含量一直居高不下的原因。本发明方法通过除硅阶段可以有效解决堵塞问题,通过除溴阶段可以实现废水中cod的部分去除,通过高温cwao对废水进一步处理降低cod,此组合工艺可实现废水的达标排放。

41、本发明的有益效果如下:

42、(1)本发明装置结构简单、处理量大,绿色环保,安全可靠,能耗低,适宜于工业化生产;

43、(2)本发明工艺简单,最终产水的cod浓度可降至500~2000mg/l,溴浓度可低于200mg/l,硅浓度可低于200mg/l,cod、溴和硅的去除率分别高达94.85%、100%、99.06%,产水中的cod浓度符合后续生化处理段浓度要求,符合《污水综合排放标准》gb8978-1996,成本低,适宜于工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!