一种控制含氟废水的处理方法、装置及计算机可读介质与流程

本发明属于废水处理,尤其涉及一种控制含氟废水的处理方法、装置及计算机可读介质。

背景技术:

1、工业废水具有污染物多、水质波动大、污染物毒性强、排放量大等特点,因此需要依据具体的水质确定合适的工艺方案。另外工业废水处理过程中产生了大量的污泥,其成分复杂、处理难度大,若得不到妥善的处理,会存在二次污染。其中含氟废水为工业废水的重要来源之一,其中涉及到金属冶炼、电解铝、氟化工、化肥、制药等工业生产过程。其中含氟废水的从几十到上万毫克每升不等。一般氟化物超过1000mg/l以上基本就可以定义为高氟水。氟化工行业污染严重,尤其是产生大量高浓度的含氟工业废水。此类含氟废水的处理为含氟废水的处理难点。

2、目前,国内外含氟工业废水处理方法主要有沉淀法、吸附法、电化学法、反渗透法、离子交换法等,其中使用最多的为化学沉淀法。在实际运行中,中高浓度含氟工业废水处理工艺大多采用钙盐混凝沉淀工艺,然而该工艺只有在加大投药量以及加强人工监控力度的条件下才能勉强实现达标排放。并且采用传统钙盐混凝沉淀工艺处理高浓度含氟工业废水,还存在氟化钙污泥产生量大、含水率高、综合利用有限且处理处置困难等弊端。传统的钙剂处理高氟水存在以下缺点:

3、(1)除氟效果不佳。含氟工业废水经过一级钙盐沉淀处理后含氟浓度仅能降至20-30mg/l,即使根据同离子效应过量投加石灰乳,单纯采用一级钙盐沉淀工艺也不能实现废水达标排放(≤10mg/l),因此必须进行二级混凝沉淀处理,而且为了保证处理效果,在二级混凝沉淀过程中需要投加过量的混凝剂,或者相关的除氟药剂以便通过混凝剂水解产物对氟离子的吸附作用来进一步降低氟离子浓度。

4、(2)石灰利用率比较低,且污泥产量大。由于石灰的本身特性,溶解度比较小,钙盐混凝沉淀工艺中钙盐主要以石灰乳的形式投加,然而石灰乳(主要为氢氧化钙)溶解度低,导致钙与氟反应不完全,致使大量未反应的石灰经混凝沉淀进入到污泥中,增加了污泥产量,并导致污泥含水率高,难以利用。

5、(3)混凝剂投加过量,出水悬浮物浓度高。为保证处理效果,在混凝沉淀过程中需过量投加混凝剂,此举导致污泥絮体松散,难以沉降,增加了出水悬浮物浓度。

6、基于石灰处理高氟废水的缺点,针对高氟工业废水亟需要开发一种新的处理方法及工艺。

技术实现思路

1、针对现有技术存在的上述问题,本发明实施例提供了一种控制含氟废水的处理方法、装置及计算机可读介质,不仅能够针对高氟废水实现自动化处理,将高氟水中氟化物含量降至15mg/l以下;而且减少了污泥排放,提高了含氟废水的处理效率。

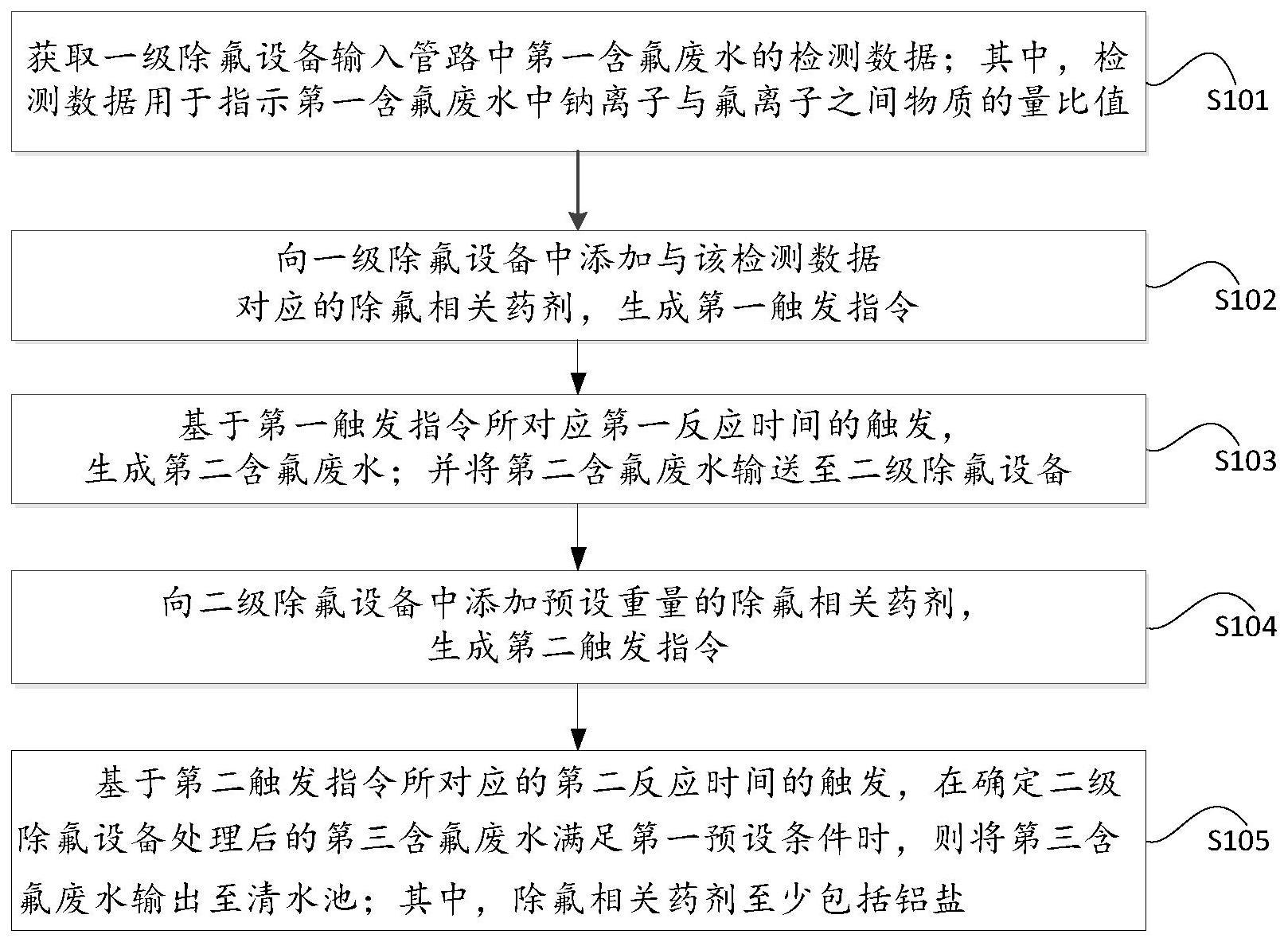

2、根据本发明实施例第一方面,提供一种控制含氟废水的处理方法,所述方法包括:获取一级除氟设备输入管路中第一含氟废水的检测数据;其中,所述检测数据用于指示所述第一含氟废水中钠离子与氟离子之间物质的量比值;向所述一级除氟设备中添加与该检测数据对应的除氟相关药剂,生成第一触发指令;基于所述第一触发指令所对应第一反应时间的触发,生成第二含氟废水;并将所述第二含氟废水输送至二级除氟设备;向所述二级除氟设备中添加预设重量的除氟相关药剂,生成第二触发指令;基于所述第二触发指令所对应的第二反应时间的触发,在确定所述二级除氟设备处理后的第三含氟废水满足第一预设条件时,则将所述第三含氟废水输出至清水池;其中,所述除氟相关药剂至少包括铝盐。

3、可选的,所述方法还包括:获取含氟废水调节罐输入管路中预处理含氟废水的检测数据;判断所述预处理含氟废水的检测数据是否满足第二预设条件;若判断结果表征所述预处理含氟废水的检测数据不满足第二预设条件时,则向所述含氟废水调节罐中添加与该检测数据对应的钠盐,并获取所述含氟废水调节罐输出管路上预处理后含氟废水的检测数据;直到判断结果表征所述预处理后含氟废水的检测数据满足第二预设条件,则结束向所述含氟废水调节罐中添加钠盐的操作,生成第一含氟废水;若判断结果表征所述预处理含氟废水的检测数据满足第二预设条件时,则将所述预处理含氟废水确定为第一含氟废水;控制含氟废水调节罐输送所述第一含氟废水至一级除氟设备。

4、可选的,所述向所述一级除氟设备中添加与该检测数据对应的除氟相关药剂,生成第一触发指令;包括:控制投药设备向所述一级除氟设备中添加与该检测数据对应的铝盐;并基于第三反应时间的触发生成第四含氟废水;控制投药设备向所述第四含氟废水中添加预设ph调节剂;并基于第四反应时间的触发生成第五含氟废水;控制投药设备向所述第五含氟废水中添加预设絮凝剂,生成第一触发指令。

5、可选的,所述向所述二级除氟设备中添加预设重量的除氟相关药剂,生成第二触发指令,包括:控制投药设备向所述二级除氟设备中添加预设重量铝盐;并基于第三反应时间的触发,生成第六含氟废水;控制投药设备向所述第六含氟废水中添加预设ph调节剂;并基于第四反应时间的触发,生成第七含氟废水;控制投药设备向所述第七含氟废水中添加预设絮凝剂,生成第二触发指令。

6、可选的,所述基于所述第二触发指令所对应的第二反应时间触发,在确定所述二级除氟设备处理后的第三含氟废水满足第一预设条件时,则将所述第三含氟废水输出至清水池;包括:基于所述第二触发指令所对应的第二反应时间触发,生成第三含氟废水;获取所述第三含氟废水中氟化物含量;在所述氟化物含量不满足第一预设条件时,则调整所述二级除氟设备中铝盐的添加量,直至所述第三含氟废水中氟化物含量满足第一预设条件;在所述氟化物含量满足第一预设条件时,则保持二级除氟设备中预设重量铝盐的投加量;将所述第三含氟废水输出至清水池。

7、根据本发明实施例第二方面,还提供一种控制含氟废水的处理装置,所述装置包括:第一获取模块,用于获取模块,用于获取一级除氟设备输入管路中第一含氟废水的检测数据;其中,所述检测数据用于指示所述第一含氟废水中钠离子与氟离子之间物质的量比值;第一生成模块,用于向所述一级除氟设备中添加与该检测数据对应的除氟相关药剂,生成第一触发指令;第二生成模块,用于基于所述第一触发指令所对应的第一反应时间触发,生成第二含氟废水;并将所述第二含氟废水输送至二级除氟设备;第三生成模块,用于向所述二级除氟设备中添加预设重量的除氟相关药剂,生成第二触发指令;第一确定模块,用于基于所述第二触发指令所对应的第二反应时间触发,在确定所述二级除氟设备处理后的第三含氟废水满足第一预设条件时,将所述第三含氟废水输出至清水池;其中,所述除氟相关药剂至少包括铝盐。

8、可选的,所述装置还包括:第二获取模块,用于获取含氟废水调节罐输入管路中预处理含氟废水的检测数据;判断模块,用于判断所述预处理含氟废水的检测数据是否满足第二预设条件;添加模块,用于若判断结果表征所述预处理含氟废水的检测数据不满足第二预设条件时,则向所述含氟废水调节罐中添加与该检测数据对应的钠盐,并获取所述含氟废水调节罐输出管路上预处理后含氟废水的检测数据;直到判断结果表征所述预处理后含氟废水的检测数据满足第二预设条件,则结束向所述含氟废水调节罐中添加钠盐的操作,生成第一含氟废水;第二确定模块,用于若判断结果表征所述预处理含氟废水的检测数据满足第二预设条件时,则将所述预处理含氟废水确定为第一含氟废水;输送模块,用于控制含氟废水调节罐输送所述第一含氟废水至一级除氟设备。

9、可选的,所述第一生成模块包括:第一生成单元,用于控制投药设备向所述一级除氟设备中添加与该检测数据对应的铝盐;并基于第三反应时间的触发生成第四含氟废水;第二生成单元,用于控制投药设备向所述第四含氟废水中添加预设ph调节剂;并基于第四反应时间的触发生成第五含氟废水;第三生成单元,用于控制投药设备向所述第五含氟废水中添加预设絮凝剂,生成第一触发指令。

10、根据本发明实施例第三方面,还提供一种电子设备,所述电子设备包括:一个或多个处理器;存储器,用于存储一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行时,使得所述一个或多个处理器实现如第一方面所述的方法。

11、根据本发明实施例第四方面,还提供一种计算机可读介质,其上存储有计算机程序,所述程序被处理器执行时实现如第一方面所述的方法。

12、本发明实施例提供一种控制含氟废水的处理方法、装置及计算机可读介质,所述方法包括:首先,获取一级除氟设备输入管路中第一含氟废水的检测数据;其中,所述检测数据用于指示所述第一含氟废水中钠离子与氟离子之间物质的量比值;其次,向所述一级除氟设备中添加与该检测数据对应的除氟相关药剂,生成第一触发指令;之后,基于所述第一触发指令所对应第一反应时间的触发,生成第二含氟废水;并将所述第二含氟废水输送至二级除氟设备;最后,向所述二级除氟设备中添加预设重量的除氟相关药剂,生成第二触发指令;并基于所述第二触发指令所对应的第二反应时间的触发,在确定所述二级除氟设备处理后的第三含氟废水满足第一预设条件时,则将所述第三含氟废水输出至清水池;其中,所述除氟相关药剂至少包括铝盐。由此,本实施例通过两级除氟工艺流程不仅能够将高氟水中氟化物含量降至15mg/l以下,而且通过在线检测实时反馈数据,有效准确的控制了除氟相关药剂的投加量,节省药剂处理成本,提高了含氟废水的处理效率。

- 还没有人留言评论。精彩留言会获得点赞!