一种用于高温铝拨叉包塑的内孔定位方法及对应定位机构与流程

本发明涉及拨叉制作的,具体为一种用于高温铝拨叉包塑的内孔定位方法。

背景技术:

1、铝拨叉的外周通过peek材料包塑,需要把塑料粒子加热到410℃以上;模具需要加热到180℃以上;注塑压力要做2000bar以上,在这种高温、高压下在铝拨叉的对应外周注塑成型,在实际操作时,铝拨叉存在产品筒体,现有的注塑直接通过单根模具定位轴插装与产品筒体内然后在产品筒体的外周包塑,其主要遇到两个问题:

2、1:定位轴支撑产品筒体,高温、高压下定位轴易发生倾斜变形影响产品尺寸,需要增加后续机加工和校正工序返修;2、定位轴粘铝,导致产品筒体内孔划伤,产品报废,无法持续生产。

技术实现思路

1、针对上述问题,本发明提供了一种用于高温铝拨叉包塑的内孔定位方法,其将产品筒体的内孔通过动模和定模对插固定定位,并在动模和定模所对应内孔的环壁通过润滑油润滑,确保定位后不发生粘连,且确保产品筒体在包塑过程中位置稳定可靠。

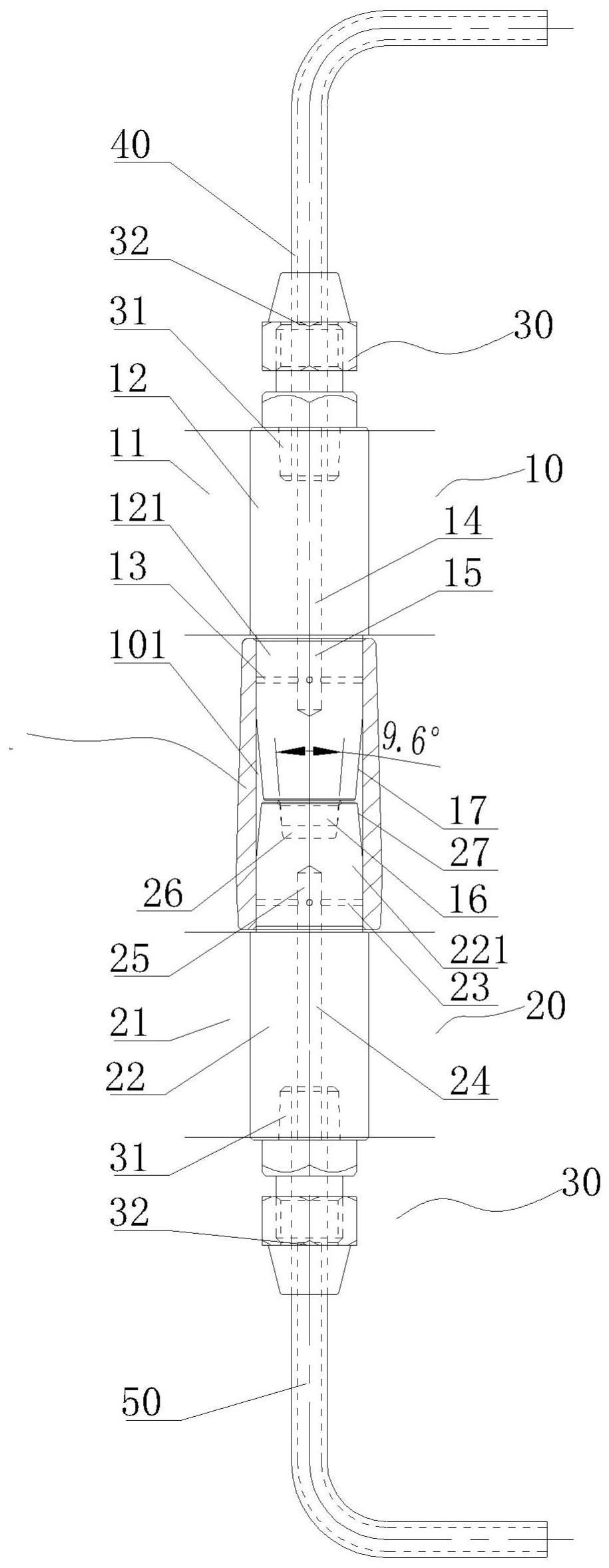

2、一种用于高温铝拨叉包塑的内孔定位方法,其特征在于:将产品套筒的内孔一端套设于定模部分的定模定位轴的定模芯轴,之后驱动动模部分,带动动模定位轴的动模芯轴朝向内孔动作,直至动模芯轴插装于产品套筒的另一端的内孔,且动模芯轴的外端面顶装于所述定模芯轴的相向端面;

3、在定模芯轴内设置有至少一个第一润滑供油口,在动模芯轴内设置有至少一个第二润滑供油口,外部油管分别将润滑油连通至第一润滑供油口、第二润滑供油口,第一润滑供油口、第二润滑供油口将润滑油润滑至产品套筒内孔的内环壁。

4、其进一步特征在于:

5、定模部分位于动模部分的上方设置,所述定模部分的定模定位轴固设于定模板上,所述定模芯轴下凸设置,所述定模定位轴的内腔设置有第一润滑油路,所述定模定位轴的第一润滑油路的上端通过连接接头组件连接第一外部油管,所述第一润滑油路的下端通过第一过渡腔体连接至对应的第一润滑供油口;

6、所述动模部分的动模定位轴固设于动模板上,所述动模芯轴上凸设置,所述动模定位轴的内腔设置有第二润滑油路,所述动模定位轴的第二润滑油路的下端通过连接接头组件连接第而外部油管,所述第二润滑油路的上端通过第二过渡腔体连接至对应的第二润滑供油口;

7、所述定模芯轴的下端中心、动模芯轴的上端中心形成锥面互锁机构,确保定模芯轴和动模芯轴快速对中组合形成整体定位轴。

8、一种用于高温铝拨叉包塑的内孔定位的定位机构,其特征在于,其包括:

9、定模部分,其包括定模板、定模定位轴;

10、以及动模部分,其包括动模板、动模定位轴;

11、所述定模部分位于所述动模部分的上部位置;

12、所述定模板位置固定,所述定模定位轴固装于所述定模板,所述定模定位轴的下端设置有下凸的定模芯轴,所述定模芯轴下凸于所述定模板布置,所述定模定位轴内置有第一润滑油路,所述定模芯轴设置有第一中心油路、若干外扩第一润滑供油口,所述第一润滑油路的下端连接第一中心油路,所述第一中心油路分别连通第一润滑供油口的内端,所述第一润滑供油口的外端贯穿至定模芯轴的外壁;

13、所述动模板外接直线动力装置,所述直线动力装置驱动动模板升降移动,所述动模定位轴固装于所述动模板,所述动模定位轴的上端设置有上凸的动模芯轴,所述动模芯轴上凸于所述动模板布置,所述动模定位轴内置有第二润滑油路,所述动模芯轴设置有第二中心油路、若干外扩第二润滑供油口,所述第二润滑油路的上端连接第二中心油路,所述第二中心油路分别连通第二润滑供油口的内端,所述第二润滑供油口的外端贯穿至动模芯轴的外壁。

14、其进一步特征在于:

15、所述定模芯轴的下表面中心设置有下凸中心锥头,所述动模芯轴的上表面中心内凹有锥头定位腔,所述下凸中心锥头可靠定位于锥头定位腔内;

16、所述定模芯轴的下部外环壁为自下而上扩口的第一锥形导向机构,确保产品筒体快速可靠套装于定位芯轴;

17、所述动模芯轴的上部外环壁为自上而下扩口的第二锥形导向机构,确保动模芯轴快速插装于产品筒体的内孔。

18、采用上述技术方案后,设备自动供油系统启动,第一润滑供油口位置出油润滑定模芯轴,产品套筒套装到定模芯轴上,定模芯轴与产品套筒的内孔之间有润滑油作用,可以有效防止产品筒体内壁黏贴定位芯轴,之后合模,动模芯轴插入到产品筒体的另一端的内孔,定位芯轴表面有润滑油,可以有效防止产品筒体内壁黏贴动模芯轴;同时动定模定位轴通过头部准面导向互锁,提高定位轴刚性,防止定位轴倾斜变形,之后即可进行产品套筒的外包注塑,完成包塑后开模取件即可;其将产品筒体的内孔通过动模和定模对插固定定位,并在动模和定模所对应内孔的环壁通过润滑油润滑,确保定位后不发生粘连,且确保产品筒体在包塑过程中位置稳定可靠。

技术特征:

1.一种用于高温铝拨叉包塑的内孔定位方法,其特征在于:将产品套筒的内孔一端套设于定模部分的定模定位轴的定模芯轴,之后驱动动模部分,带动动模定位轴的动模芯轴朝向内孔动作,直至动模芯轴插装于产品套筒的另一端的内孔,且动模芯轴的外端面顶装于所述定模芯轴的相向端面;

2.如权利要求1所述的一种用于高温铝拨叉包塑的内孔定位方法,其特征在于:定模部分位于动模部分的上方设置,所述定模部分的定模定位轴固设于定模板上,所述定模芯轴下凸设置,所述定模定位轴的内腔设置有第一润滑油路,所述定模定位轴的第一润滑油路的上端通过连接接头组件连接第一外部油管,所述第一润滑油路的下端通过第一过渡腔体连接至对应的第一润滑供油口。

3.如权利要求2所述的一种用于高温铝拨叉包塑的内孔定位方法,其特征在于:所述动模部分的动模定位轴固设于动模板上,所述动模芯轴上凸设置,所述动模定位轴的内腔设置有第二润滑油路,所述动模定位轴的第二润滑油路的下端通过连接接头组件连接第而外部油管,所述第二润滑油路的上端通过第二过渡腔体连接至对应的第二润滑供油口。

4.如权利要求1所述的一种用于高温铝拨叉包塑的内孔定位方法,其特征在于:所述定模芯轴的下端中心、动模芯轴的上端中心形成锥面互锁机构,确保定模芯轴和动模芯轴快速对中组合形成整体定位轴。

5.一种用于高温铝拨叉包塑的内孔定位的定位机构,其特征在于,其包括:

6.如权利要求5所述的一种用于高温铝拨叉包塑的内孔定位的定位机构,其特征在于:所述定模芯轴的下表面中心设置有下凸中心锥头,所述动模芯轴的上表面中心内凹有锥头定位腔,所述下凸中心锥头可靠定位于锥头定位腔内。

7.如权利要求5所述的一种用于高温铝拨叉包塑的内孔定位的定位机构,其特征在于:所述定模芯轴的下部外环壁为自下而上扩口的第一锥形导向机构。

8.如权利要求5所述的一种用于高温铝拨叉包塑的内孔定位的定位机构,其特征在于:所述动模芯轴的上部外环壁为自上而下扩口的第二锥形导向机构。

技术总结

本发明提供了一种用于高温铝拨叉包塑的内孔定位方法,其将产品筒体的内孔通过动模和定模对插固定定位,且确保产品筒体在包塑过程中位置稳定可靠。其特征在于:将产品套筒的内孔一端套设于定模部分的定模定位轴的定模芯轴,之后驱动动模部分,带动动模定位轴的动模芯轴朝向内孔动作,直至动模芯轴插装于产品套筒的另一端的内孔,且动模芯轴的外端面顶装于所述定模芯轴的相向端面;在定模芯轴内设置有至少一个第一润滑供油口,在动模芯轴内设置有至少一个第二润滑供油口,外部油管分别将润滑油连通至第一润滑供油口、第二润滑供油口,第一润滑供油口、第二润滑供油口将润滑油润滑至产品套筒内孔的内环壁。

技术研发人员:亓标先,闫召锋,付刚,梁增光

受保护的技术使用者:苏州东风精冲工程有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!