一种垃圾中转站渗滤液一体化处理装置及方法与流程

本发明涉及垃圾渗滤液处理,尤其是涉及一种垃圾中转站渗滤液一体化处理装置及方法。

背景技术:

1、垃圾中转站在运行的过程中将产生垃圾渗滤液,这种渗滤液具有有机物浓度高、氨氮含量大、重金属离子多的水质特点,而且含有大量悬浮固体和油脂,水质复杂,危害性大。垃圾中转站渗滤液随着季节的变化,水量也发生变化,冬季甚至出现断流现象。若将垃圾中转站渗滤液直接排放到环境中,将对人类和环境产生巨大威胁,所以必须将其处理后再排放。

2、垃圾中转站渗滤液有场外处理和场内处理两种处理方式。场外处理是指由运输车将中转站废水运送至附近的污水处理厂进行处理,由于废水中污染物浓度过高,不可以直接排入下水管网,只能先对其收集并存放在罐体或储液池中,然后由吸粪车将其外运。这种方式会产生较高的运输费用,给污水处理厂增加运行负担。渗滤液含有大量有机物,储运过程中会发生厌氧消化,产生甲烷等可燃和有毒有害气体,增加储运风险。另外,储运过程中也存在泄露风险。场内处理是指在站内专门设置废水处理设施,处理达标后可以排入市政管网中。但是对于一些垃圾中转站来说,水量少且时间分布不均,建设固定处理设施出现原水断供致使设备停机的窘境,从投资和处理成本角度考虑也不经济。为降低成本,目前很多垃圾中转站采用隔油提升装置、多功能释压器及沉淀池等对渗滤液进行简单预处理,不能有效去除渗滤液中的主要污染物等,且设备目前已不能高效运转。因此根据垃圾中转站渗滤液特点和处理现状,开发具有方便移动、处理效果好且成本较低的处理技术和装置十分有必要。

技术实现思路

1、本发明是为了克服现有技术中的垃圾中转站渗滤液处理存在的上述问题,提供一种垃圾中转站渗滤液一体化处理装置及方法,结合垃圾中转站渗滤液的水质特点,采用混凝-气浮-厌氧消化-缺氧-好氧-mbr的处理工艺;结合垃圾渗滤液水量的特点和垃圾中转站的实际情况,采用一体化集成处理模式,最终实现垃圾中转站渗滤液的便捷、高效和优质的处理。

2、为了实现上述目的,本发明采用以下技术方案:

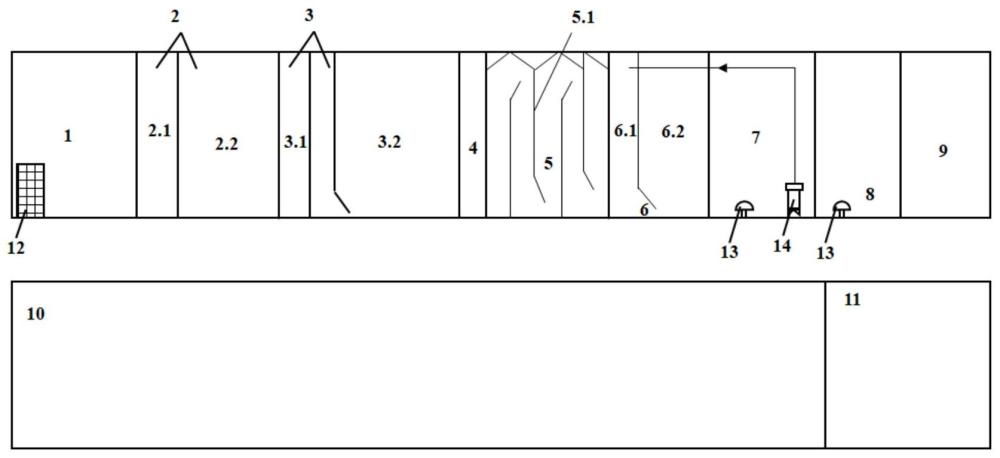

3、一种垃圾中转站渗滤液一体化处理装置,包括独立设置的处理单元和控制单元,所述的处理单元包括依次分隔而成并相互连通的调节池、混凝沉淀池、气浮池、中间水池、厌氧消化池、缺氧池、好氧池、mbr池及清水池;所述的控制区包括设备间和控制室。

4、本发明针对垃圾中转站渗滤液的水质特点,采用混凝-气浮-厌氧消化-缺氧-好氧-mbr的处理工艺,设置调节池、混凝沉淀池、气浮池、中间水池、厌氧消化池、缺氧池、好氧池、mbr池及清水池,并将其集成于一体化装置;同时设置设备间和控制室,分别放置附属设备和自控设备等,辅助进行反应和控制设备。本发明中的一体化装置模块化设计,方便移动,结构紧凑,可置于地上或埋于地下、占地面积小,能有效降低基建投资成本。

5、作为优选,所述的调节池入口处设有提篮格栅。提篮格栅可以将渗滤液中的较大悬浮物和漂浮物截留去除,有利于渗滤液的后续处理。

6、作为优选,所述的混凝沉淀池内包括相连通的反应区和沉淀区,反应区与调节池连通,沉淀区与气浮池连通。反应区用于投加混凝剂和助凝剂等试剂进行反应,沉淀区用于对反应后生成的絮体进行沉淀分离。

7、作为优选,所述的气浮池内包括相连通的气浮反应区和气浮接触区,气浮反应区与混凝沉淀池连通,气浮接触区与中间水池连通。气浮反应区用于投加助凝剂进行反应,气浮接触区用于通入高压溶气水进行气浮。

8、作为优选,所述的厌氧消化池内设有若干交错设置的折流隔板,所述折流隔板一端与厌氧消化池的侧壁连接,另一端与厌氧消化池的相对一侧侧壁之间形成过水通道;所述厌氧消化池内设有厌氧污泥。在厌氧消化池内设置折流隔板,可延长渗滤液在厌氧消化池内的流动路线,可以在减小厌氧消化池的面积的同时延长厌氧反应时间,提高厌氧消化池的处理效率。

9、作为有效,所述的缺氧池内包括相连通的厌氧区和缺氧区,厌氧区与厌氧消化池连通,缺氧区与好氧池连通;厌氧区和缺氧区内均设有厌氧污泥。在厌氧区,污泥中的聚磷菌进行磷的释放和低级脂肪酸等的吸收;在缺氧区,污泥中的反硝化菌将硝酸盐转化为氮气。

10、作为优选,所述的好氧池内设有曝气装置和好氧污泥。

11、作为优选,所述的好氧池内设有消化液回流泵及消化液回流管路,所述的消化液回流管路与缺氧池连通。好氧池中经好氧处理后的消化液可由消化液回流泵泵入缺氧池继续进行反硝化。

12、作为优选,所述的mbr池内设有曝气装置和mbr膜组件。

13、本发明还提供了一种使用上述的一体化处理装置的垃圾中转站渗滤液处理方法,包括如下步骤:

14、(1)渗滤液进入调节池进行ph调节;

15、(2)调节ph后的渗滤液进入混凝沉淀池,加入复配混凝剂和助凝剂进行混凝沉淀;

16、(3)混凝沉淀池的上清液进入气浮池,气浮并去除表面浮渣,出水进入中间水池;

17、(4)中间水池出水依次经过厌氧消化池、缺氧池和好氧池进行生物处理;

18、(5)好氧池出水进入mbr池,经生物处理及泥水分离后,出水最终进入清水池。

19、针对垃圾中转站渗滤液的水质特点,本发明采用混凝-气浮-厌氧消化-缺氧-好氧-mbr的处理工艺,在混凝沉淀池中,渗滤液中的悬浮固体和油类在复配混凝剂和助凝剂的作用下逐渐形成絮体矾花,积聚成薄泥层,依靠自身重力滑落排出;上清液流至气浮池,在气浮作用下,渗滤液中的微小悬浮固体可粘附在气泡表面,随气泡上浮被去除;经中间水池均质后,出水进入厌氧消化池,进行生物厌氧消化反应去除有机物;厌氧消化过程中产生气体,对泥水混合物进行搅动,使污泥呈悬浮状态,增加泥水接触面积,提高污染物去除率;厌氧消化出水进入缺氧池,在厌氧区,污泥中的聚磷菌进行磷的释放和低级脂肪酸等的吸收;在缺氧区,污泥中的反硝化菌将硝酸盐转化为氮气;厌氧消化池出水进入到好氧池,好氧污泥中的硝化菌将氨转化为硝酸盐,异养微生物将有机物转化为水和二氧化碳等,聚磷菌进行磷的吸收,实现渗滤液的脱氮和除磷;好氧池出水进入mbr池,污泥中的异养细菌将剩余有机物转化为水和二氧化碳等,对有机物进行进一步去除,同时通过mbr膜进行泥水分离,处理后的水最终进入清水池,可达标排放。

20、本发明采用物化处理技术与生化处理技术相结合的处理工艺,避免了单一工艺的缺陷,在保证出水水质的前提下更加经济高效。与现有的垃圾渗滤液生化+物化结合处理工艺相比,本发明在生化处理前后均设置物化处理,生化处理前的物化处理去除了渗滤液中的悬浮固体和乳化油等物质,减轻了生化处理压力,避免生化反应器堵塞以及填料污染问题;生化后的物化处理利用mbr膜进行泥水分离,保证了出水水质达到标准。

21、作为优选,步骤(2)中的复配混凝剂包括pac和粉煤灰基混凝剂;pac的添加量为15~30mg/l,粉煤灰基混凝剂的添加量为5~15mg/l;助凝剂为pam,pam的添加量为35~65mg/l。

22、本发明在混凝沉淀单元中加入pac和粉煤灰基混凝剂作为复配混凝剂,并添加有机高分子助凝剂pam进行助凝,pac(聚合氯化铝)是一种无机高分子混凝剂,通过羟基架桥形成多核络离子,在水中可瞬间中和胶粒的负电荷,使胶粒不稳定,迅速凝聚,进一步架桥形成絮体,迅速沉淀;其对水中的胶体和颗粒具有高度的电中和和架桥作用,能强力去除微量毒物和重金属离子,性能稳定。粉煤灰是火力发电厂等燃煤锅炉排放出的废弃物,具有颗粒小、多孔、比表面积大的特点,并存在大量al、si等活性位点,可与污染物发生物理和化学吸附,本发明添加粉煤灰基混凝剂与pac作为复配混凝剂,可集物理吸附和化学混凝为一体,更好地去除渗滤液中的胶体粒子、微小悬浮物及金属离子等杂质。本发明加入的有机高分子助凝剂具有巨大的线性分子,分子上的链节与渗滤液中的胶体微粒有极强的吸附作用,形成“胶粒-高分子-胶粒”絮凝体,发生沉降,胶粒吸附架桥在高分子链节上,最后形成的沉淀物在自身沉降过程中,能集卷、网捕渗滤液中的胶体等微粒,使胶粒黏结,增加悬浮颗粒之间的吸附力和聚集能力,促进凝聚和沉淀。本发明针对垃圾中转站渗滤液的复杂污染物特性,采用复配混凝剂和助凝剂共同作用,与投加单一种类的混凝剂和助凝剂相比,复配混凝剂和助凝剂共同作用形成的矾花较大且致密,絮体沉降速度快,处理后的渗滤液分层明显,水质澄清,混凝沉淀效果更好。

23、作为优选,所述粉煤灰基混凝剂的制备方法为:

24、a)将粉煤灰加入盐酸和硫酸的混合溶液中浸泡并清洗后得到酸洗后的粉煤灰;

25、b)将酸洗后的粉煤灰与环氧基硅烷偶联剂反应,得到环氧基改性粉煤灰;

26、c)将环氧基改性粉煤灰与烯丙氧基羟丙基磺酸钠反应,得到烯丙基改性粉煤灰;

27、d)将烯丙基改性粉煤灰和七甲基三硅氧烷进行硅氢加成反应,得到所述粉煤灰基混凝剂。

28、针对垃圾中转站渗滤液中含有的乳化油较难与水分离去除的特点,本发明对粉煤灰进行了表面改性,制成了具有良好破乳作用的粉煤灰基混凝剂。首先,本发明对粉煤灰进行酸洗,提升了其比表面积及表面吸附位点;然后用环氧基硅烷偶联剂对粉煤灰表面进行修饰,在其表面引入环氧基;再通过粉煤灰表面环氧基与烯丙氧基羟丙基磺酸钠中的羟基的开环反应,将烯丙氧基羟丙基磺酸钠连接在粉煤灰表面,在粉煤灰表面引入不饱和双键及磺酸根离子;最后通过不饱和双键和七甲基三硅氧烷中的硅氢键的硅氢加成反应,将有机硅化合物连接在粉煤灰表面。最终得到的粉煤灰基混凝剂表面同时修饰有磺酸根离子及有机硅化合物,通过磺酸根离子的电中和作用及有机硅化合物对油水界面张力的降低作用,可起到良好的破乳效果,促进油水分离,再配合粉煤灰的吸附性能,可有效对渗滤液中的乳化油进行去除,达到较好的预处理效果。

29、作为优选,步骤a)中,盐酸的浓度为5~10mol/l,硫酸的浓度为20~30%,混合溶液中盐酸和硫酸的体积比为1:2~3;粉煤灰和混合溶液的质量比为1:4~6,浸泡时间4~6h;

30、步骤b)的反应条件为:将环氧基硅烷偶联剂加入二甲苯中配制得到质量分数为3~5%的硅烷偶联剂溶液,按质量体积比1g:30~50ml将酸洗后得粉煤灰加入硅烷偶联剂溶液中,60~80℃下搅拌反应4~6h,得到环氧基改性粉煤灰;

31、步骤c)的反应条件为:将质量比为1:2~3的烯丙氧基羟丙基磺酸钠和环氧基改性粉煤灰加入水和乙醇按体积比1:9~3:7混合的混合溶剂中,环氧基改性粉煤灰和混合溶剂的质量比为1:10~15,再加入混合溶剂质量3~5%的naoh,搅拌均匀后通氮气60~70℃下反应5~8h,得到烯丙基改性粉煤灰;

32、步骤d)的反应条件为:将烯丙基改性粉煤灰分散在dmf中,并加入氯铂酸催化剂,然后加入七甲基三硅氧烷,50~60℃下搅拌反应1~2h,得到所述粉煤灰基混凝剂;加入的烯丙基改性粉煤灰与七甲基三硅氧烷的质量比为3~4:1。

33、作为优选,步骤(3)中,在气浮池中的气浮反应区加入助凝剂进行反应,在气浮接触区通入高压溶气水进行气浮;所述的助凝剂为pam,pam的添加量为10~40mg/l;通入的高压溶气水为待处理水质量的5~15%,制备高压溶气水时的压力为0.2~0.6mpa。

34、作为优选,步骤(4)中,厌氧消化池内废水的溶解氧含量不高于0.2mg/l,厌氧消化池内的水力停留时间为2~4h;缺氧池内的溶解氧含量为0.3~0.6mg/l;缺氧池的水力停留时间为5~7h;好氧池内的溶解氧含量为0.5~2.0mg/l,好氧池内的水力停留时间为8~14h。

35、作为优选,好氧池中的消化液回流比为100~500%。

36、作为优选,步骤(5)中mbr池内的溶解氧为1~3mg/l。

37、因此,本发明具有如下有益效果:

38、(1)将物化与生化工艺结合运用到垃圾中转站渗滤液的处理上;本发明中针对垃圾中转站渗滤液的水质特点,采用物化处理技术与生化处理技术相结合的污水处理工艺,避免了单一工艺的缺陷,在保证出水水质的前提下更加经济高效;与一般的垃圾渗滤液生化+物化结合处理工艺相比,本发明在生化处理前后均设置物化处理,生化处理前的物化处理去除了渗滤液中的悬浮固体和乳化油等物质,减轻了生化处理压力,避免生化反应器堵塞以及填料污染问题;生化后的物化处理利用mbr膜进行泥水分离,保证了出水水质达到标准;

39、(2)将垃圾中转站渗滤液的处理优化集成于一体化;本发明中针对垃圾中转站渗滤液的水量小且波动以及垃圾中转站分散的特点,将垃圾中转站渗滤液的处理反应器优化组合,集成于一体化;一体化装置模块化设计、方便移动,结构紧凑、可置于地上或埋于地下、占地面积小,能有效降低基建投资成本。

- 还没有人留言评论。精彩留言会获得点赞!