一种发动机异形导管激光清洗装置及方法与流程

本发明涉及大型喷气式(如火箭或航空发动机)发动机异形导管(如不锈钢及钛合金)焊接前或焊后激光清洗,具体涉及一种发动机异形导管激光清洗装置及方法。

背景技术:

1、目前金属焊前或焊后表面处理现有的工艺包括化学清洗和机械清洗两种,目的是为了去除焊接件表面的氧化膜、锈层和油污,防止产生气孔、夹渣。化学清洗不适应局部清洗 ,同时容易造成环境污染。

2、而机械打磨或喷砂抛光分两种情况,对于厚壁、大口径100mm以上的导管可适用,但是对于壁厚2mm及以下、直径 ф8—ф78mm、清洗后粗糙度:≤1.6μm 导管外径清洗长度精度:±0.2mm导管内径清洗长度精度±0.3mm;激光清洗处减薄量不大于0.01mm。导管管端内外均需清洗,外表面宽度≥5 mm,内表面宽度≥3mm,同时清洗管子的内径、外径和端口,机械打磨从定位精度、减薄量及稳定性上是很难实现的,并且发动机上的导管形状多样、管路组件接头结构复杂,对焊接工艺要求更高,一旦焊接前清理不到位导致焊接缺陷甚至发生事故。

3、目前新型的一种处理方法激光清洗,可以将表面的氧化膜和油污清洗掉并且可以做到环保清洗,不伤害到金属材质。但是采用人工手持激光清洗设备在清洗过程中存在不稳定并且减薄量、定位精度无法控制,同时容易在管件的表面形成黄色的痕迹影响清洗质量,因此不能满足现有的需求。

技术实现思路

1、针对现有技术的不足,本发明提供一种发动机异形导管激光清洗装置及方法,配备快速定位机及夹持械装置(不会产生压痕等损伤),协助钛合金或不锈钢导管快速定位激光自动对焦位置,并通过激光清洗末端±45°旋转实现角度的调整来完成激光清洗内孔及外壁的清洗。方便操作,在使用过程中效率更高,成本更低,上料装夹更便捷和清洗更环保。

2、本发明是通过如下技术方案实现的:

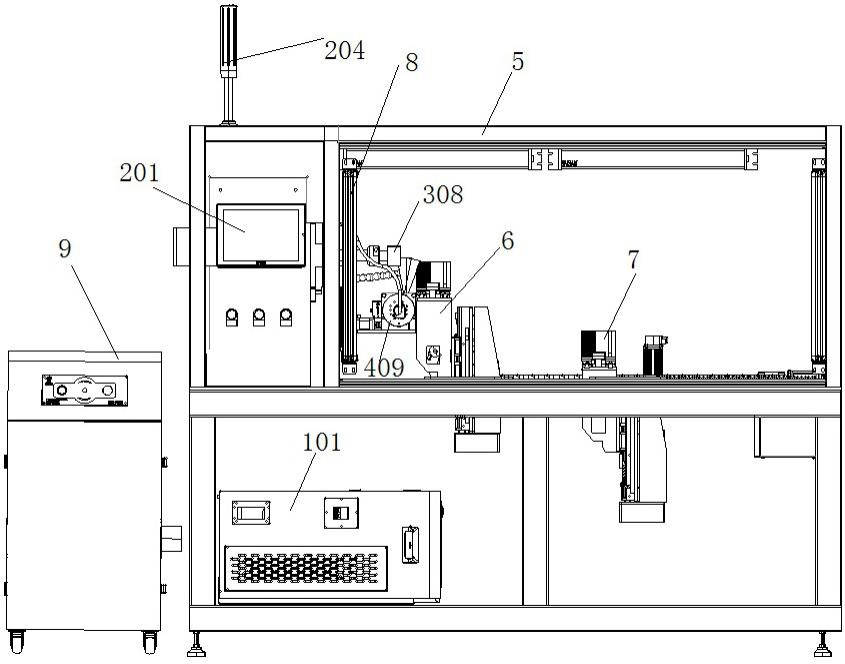

3、提供一种发动机异形导管激光清洗装置,包括主机框架和设置在主机框架上的主机控制组件和激光清洗机组件,还包括设置在主机框架上且由主机控制组件控制运行的旋转清洗机构和至少一个支撑柔性升降夹紧机构;

4、旋转清洗机构包括竖向设置的旋转平台安装板,旋转平台安装板通过左右侧板连接在主机框架上,旋转平台安装板上安装有通过旋转伺服电机驱动转动且中心开设贯穿通道的旋转平台,旋转平台上通过径向调整模组安装板连接有径向调整模组,径向调整模组的移动端通过模组旋转连接板连接有大孔径精密回转平台,激光清洗机组件的清洗头通过清洗头末端连接件安装在大孔径精密回转平台上;

5、支撑柔性升降夹紧机构包括由y向伺服电机驱动沿y轴方向移动的y向移动支架,y向移动支架的背面滑动连接有可通过z向伺服电机配合丝杠螺母机构驱动沿z轴方向移动的顶升支撑架,顶升支撑架的顶面滑动设置有由夹紧气缸驱动且可沿x轴方向相向或背向移动对管件夹紧或松开的两个夹爪。

6、进一步的,主机框架上沿y轴方向设置有平行设置的两个y向直线导轨以及设置在两y向直线导轨导轨之间且相互平行的y向齿条,y向移动支架的底部连接有与y向直线导轨滑动连配合的两个滑块,y向移动支架底部还设置有y向伺服电机且其驱动轴上设置有与y向齿条啮合的y齿轮。

7、y向移动支架通过底部滑块滑动设置在主机框架上的y向直线导轨上,通过y向伺服电机驱动轴上的y齿轮与y向齿条啮合进而可控制y向移动支架在y轴方向位移动作。

8、进一步的,y向移动支架的背面沿z轴方向设置有两个平行设置的z向直线导轨,顶升支撑架上设置有与z向直线导轨滑动配合的两滑块,丝杠螺母机构的丝杠平行设置在两z向直线导轨之间,丝杠的两端通过前后支撑转动安装在y向移动支架的背面,且丝杠的一端通过同步轮与同步带与z向伺服电机的驱动轴连接,丝杠螺母机构的螺母与顶升支撑架连接。

9、顶升支撑架上通过滑块动设置在z向直线导轨上,丝杠螺母机构的螺母设置在顶升支撑架上,通过丝杠螺母机构作为动力,可驱动顶升支撑架在z轴方向位移动作。

10、进一步的,顶升支撑架的顶面沿x轴方向平行设置有两个x向直线导轨,两个夹爪的底部分别对应连接有与x向直线导轨滑动配合的滑块,每个滑块均连接有位于两x向直线导轨之间的一个夹紧齿条,两个夹紧齿条的齿条面正对设置且顶升支撑架的顶面在两夹紧齿条中部之间通过立轴转到安装有与两个夹紧齿条均啮合的对中齿轮,夹紧气缸的活塞杆通过直角形拐臂与其中一个夹爪的滑块连接,顶升支撑架的顶面在两个夹紧齿条的中间设置有用于支撑管件的垫块。

11、顶升支撑架的顶面设通过与x向直线导轨和滑块滑动连接夹爪,通过夹紧气缸的活塞杆推拉直角形拐臂带动其中一个夹爪滑动,并利用夹紧齿条配合配合对中齿轮,可实现两个夹爪同步移动并对垫块上的异形管件对中夹紧。

12、进一步的,夹紧气缸的供气管路上安装有由主机控制组件控制的压力控制组件,压力控制组件包括沿进气管进气方向依次设置在进气管上的电气比例阀、压力表和电磁换向阀。

13、夹紧气缸的供气管路上设置有压力控制组件,通过电气比例阀及电磁换向阀配合进气,可调整夹紧气缸的动作以及夹紧力度,保证对管件进行稳定夹持。

14、激光清洗机组件包括激光器、控制系统、光纤电缆和清洗头,激光器放置在主机框架内部,激光器通过光纤电缆与清洗头连接,旋转平台的顶部设置有用于固定光纤电缆的固定块。

15、激光清洗组件通过激光器产生激光利用光纤电缆传输到清洗头对管件进行清洗,光纤电缆在旋转平台上通过固定块设置有固定点,用于保证旋转平台往复360°转动时,光纤电缆不发生纠缠以及打结等。

16、进一步的,还包括固定于旋转清洗机构上且由主机控制组件控制的快速定位机构,快速定位机构包括分别固定在左右侧板上的固定支架-1与固定支架-2,以及连接两固定支架的伺服电缸定位板,伺服电缸定位板上垂直安装有伺服电缸,伺服电缸的活塞杆连接有空心的定位轴,定位轴的另一端经贯穿通道穿过旋转平台并在清洗头上方通过锁紧连接件连通有定位吸尘块,定位吸尘块内形成有与定位轴内腔连通的定位吸尘腔,并在正对管件的一面开设有吸尘口。

17、快速定位机构可用于对异形管件进行初始定位,通过伺服电缸的活塞杆推动定位轴及端部的定位吸尘块与管件端部插接以实现定位,同时利用定位吸尘块的定位洗尘腔配合吸尘口将清洗产生的烟尘吸附,以降低车间空气污染。

18、进一步的,定位轴靠近伺服电缸的一端侧面形成有与定位轴内腔连通的支管,支管连接除尘系统,旋转平台安装板背对旋转平台的一面安装有将支管卡设其中以防止定位轴转动的防转固定板。

19、定位轴上设置的支管与定位轴的空腔连通,可通过支管连接除尘系统,采用负压吸附的方式对清洗产生的烟尘进行吸附,同时利用旋转平台安装板背面的防转固定板对支管的位置进行卡位,防止其发生转动,以保证快速定位机构工作的稳定性。

20、进一步的,主机框架的后方设置有挡板,前方设置有安全防护光栅,主机控制组件设置在主机框架前方,其包括人机界面、主机、安全控制回路和报警指示灯。

21、主机框架设置挡板和安全防护光栅,起到防护作用,主机控制组件的设置人机界面用于操作,方便输入控制指令,主机通过安全控制回路与各设备之间电连接进行信号传输操作各设备协同工作,报警警示灯可在发生危险情况时发出声光报警音提醒工作人员及时处理。

22、一种发动机异形导管激光清洗装置的清洗方法,包括以下步骤:

23、s1、快速定位机构的定位吸尘块通过伺服电缸驱动伸出到达参数指定位置,人工将异形管件的待清洗的管口插入吸尘口内,使得定位吸尘块的端面与异形管件的管口对齐,调整柔性升降夹紧装置位置并通过夹爪接触管件并夹紧管件;

24、s2、定位以及夹紧动作完成以后,操作人员将管件的规格型号和参数输入人机界面中并点击保存按钮;

25、s3、伺服电缸驱动定位轴带动定位吸尘块反向退出并与异形管件的管口分离,调整径向直线模组使得激光清洗头的焦点在待清洗管件的管壁上,点击保存;

26、s4、设置参数:激光器采用300w高斯激光器,实际使用功率65w-70w,线宽2mm、焦距160mm、扫描频率165hz、扫描速度10000mm/s、清洗头转动速度0.02m/s;

27、s5、外径清洗:激光清洗头的径向调整模组连接的模组旋转连接板上安装有可自动识别异形管件的直径并调整焦距的激光自动测距装置,清洗头通过旋转平台的带动下旋转按照0.02m/s的速度顺时针旋转360°,清洗异形管件的外径,外表面清洗宽度≥5 mm且长度精度为±0.2mm;

28、s6、内径清洗:外径清洗完毕后,大孔径精密回转平台根据管口直径自动调整清洗头角度、激光器扫描的线宽,与此同时支撑柔性升降夹紧机构后退,清洗头在大孔径精密回转平台的带动下按照设定焦距自动调整清洗头角度利用激光清洗内径表面,旋转平台带动整体逆时针旋转360°进行清洗,清洗异形管件的内径,内表面清洗宽度≥3mm且导管内径清洗长度精度±0.3mm;

29、s7、清洗完毕,清洗头在旋转平台顺时针转动360°归位,操作人员取出清洗完成的异形管件。

30、本发明的有益效果:

31、本发明配备快速定位机构及支撑柔性升降夹紧机构,可在清洗前对异形管件进行定位夹紧,不会产生压痕等损伤,保证自动清洗时的稳定性,旋转清洗机构可快速定位激光自动对焦位置,并通过激光清洗旋转实现角度的调整来完成激光清洗内孔及外壁的清洗。

32、本发明整体结构紧凑,清洗操作方便,在使用过程中效率更高,成本更低,上料装夹更便捷和清洗更环保。可在清洗头上方设置吹气装置,保护镜片不被污染,提高寿命,降低成本;有效防止因焊接前清理不到位导致焊接缺陷甚至发生事故发生。

- 还没有人留言评论。精彩留言会获得点赞!