POSM装置废碱液处理装置和方法与流程

本发明涉及化工领域,具体涉及posm装置废碱液处理装置和方法。

背景技术:

1、采用间接氧化法生产环氧丙烷的技术中,用于氧化丙烯的氧化剂可以是有机氢过氧化物,也可以是双氧水。目前,用于氧化丙烯的有机氢过氧化物除了可以用叔丁基过氧化氢(用异丁烷生产)和乙苯过氧化氢(用乙苯生产)外,从技术上来说,也可以用其它有机氢过氧化物进行生产,比如异丙苯、异戊烷、环己烷或其它有机物。用这些有机物对应的氢过氧化物来氧化丙烯,也可以生产环氧丙烷,但由于环氧丙烷的分子量较低,联产物量较大,因而原料烃来源可靠、大量联产物的市场销售、联产物与原料烃间的价格关系对环氧丙烷装置的经济性有直接的影响。

2、对使用异丁烷为原料的间接氧化法而言,c4资源丰富、联产物叔丁醇可用作汽油添加剂,也可脱水制异丁烯用于甲基丙烯酸甲酯装置,更大的用途在于脱水与甲醇醚化后生产甲基叔丁基醚(mtbe)。

3、对使用乙苯原料的间接氧化法而言,乙苯来源于乙烯和苯烷基化;联产物苯乙烯市场容量大,目前国内自给率仅70%左右,销售价格较高,有较好的经济性。

4、由于异丁烷和乙苯这两种烃具备上述条件,用于生产环氧丙烷时成本较低,具有竞争力,因此自1969年实现工业化以来取得了迅速发展,目前是世界上间接氧化法环氧丙烷装置的主要工艺。

5、乙苯共氧化法由美国奥克兰(acro)公司开发,现为美国利安德(lyondell)公司所有。除了lyondell的乙苯共氧化法外,苯乙烯-环氧丙烷的联产工艺还有shell法。shell法由荷兰壳牌公司开发。

6、乙苯共氧化法生产环氧丙烷联产苯乙烯(posm),通常是乙苯在一定温度和压力下用空气氧化为乙苯过氧化氢(ebhp),然后用乙苯过氧化氢(ebhp)与丙烯环氧化,生成环氧丙烷,联产苯乙烯。

7、乙苯氧化反应原理

8、乙苯的液相氧化反应通常采用空气为氧化剂,空气中的氧与乙苯反应,生成乙苯过氧化氢。主反应的化学反应式如下:

9、

10、和其它氧化反应一样,乙苯氧化也伴随很多副反应,其中主要副反应的化学反应方程式为:

11、

12、乙苯深度氧化反应会生成一定的有机羧酸和酯、乙苯过氧化氢分解生成了少部分的有机羧酸,含羧酸和酯的产物用naoh水溶液进行中和皂化反应,生成有机羧酸钠盐并溶解于水相,再通过油水分层而脱除,由此而形成posm装置的废碱液。posm装置的废碱液其组成除了水和过量naoh外,还有苯甲酸、甲酸等一元酸的钠盐、还含有二元酸、羧基酸和缩合酸的钠盐。废碱液废水cod和ph较高,不可用普通的生化法进行有效处理,现有装置多采用先蒸发浓缩、再焚烧的处理方法。

13、posm装置的废碱液蒸发浓缩到质量浓度40%~60%后,用废碱焚烧炉焚烧处理,产生碳酸钠副产品。

14、废碱液具有热敏性,高温分解产生钠盐结垢。加热蒸发过程有机酸钠盐高温条件下分解为二氧化碳和无机盐,二氧化碳导致物料发泡,无机盐产生污垢。

15、废碱液蒸发浓缩温度不宜太高,通常在真空条件下进行。

16、已有的废碱焚烧处理技术主要采用碱回收炉方式,如中国专利“cn97108274.x“己内酰胺皂化废碱液焚烧处理回收纯碱的方法及其设备”:发明涉及一种己内酰胺皂化废碱液焚烧处理回收纯碱的方法和设备,其特征在于皂化废碱液通过一喷射雾化后喷入高温炉膛,在炉膛内干燥、分解,其中60~80%在炉膛中反应生成碳酸钠,随烟气到静电除尘器被收集,20~40%下落到炉底,在炉底燃烧,生成熔态碳酸钠,经溜子槽流入溶解槽,形成液碱。用于该发明的焚烧设备包括一个方形炉身和水冷屏,其特征在于炉身内的下部设有两组燃烧器,在燃烧器之间设有皂化废碱液喷射器,炉子底部设有溜子槽。

17、该技术存在的问题是:高温熔体由炉子底部所设溜子槽流入水中溶解,易在溶解槽形成爆炸性气体,产生巨大震响,对锅炉本体结构、周围构筑物和操作人员带来了很大安全隐患;炉底燃烧生成熔态碳酸钠,经溜子槽流入溶解槽,形成液碱,作为废水排放,增加了水污染,增加了污水处理场处理负荷和运行费用;而且碳酸钠白白排放,浪费了资源;进入溶解槽的碳酸钠水溶液(绿液)排入污水总管,随着水温下降,碳酸钠溶解度降低,在污水管壁上结晶凝固,久而久之则堵塞污水管,影响正常生产排污。现有技术造成资源浪费、效益流失,又产生了水体碱性污染,尚存在不足之处。

18、此外,造纸工业的碱法(烧碱法和硫酸盐法)制浆工艺产生的废水中含有大量的木质素,呈黑褐色,称作黑液,是一种高浓度废碱液。黑液中含有大量的悬浮性固体、有机污染物和有毒物质,直接排放到水体中会造成严重的污染。其主要危害有:含有大量纤维、色素和无机盐的造纸废水会使水体变黑,并有特殊的恶臭味;含高浓度有机污染物的造纸黑液的生化耗氧量(bod)可高达5000~40000g/l,会大量消耗水中的溶解氧,影响水质;黑液中大量存在的碱性物质会使水体的ph值急剧升高,破坏水体环境的平衡。常用的造纸黑液处理技术有碱回收法、絮凝沉淀法、膜分离法、酸析法、好氧活性污泥法及生物技术法等。其中碱回收法是目前技术最成熟、工业中应用最广泛的造纸黑液处理方法。现有燃烧法碱回收技术的完整流程分为提取、蒸发、燃烧、苛化、石灰回收四道工序。基本原理是将黑液浓缩后在燃烧炉中进行燃烧将有机钠盐转化为无机钠盐,然后加入石灰将其苛化为氢氧化钠,以达到回收碱和热能的目的。该技术中,浓缩至45-80%的浓度的黑液喷入碱回收锅炉,炉膛燃烧。黑液中的有机钠盐在炉内发生化学反应转变为熔融的碳酸钠,同时把补充的芒硝还原成硫化钠,熔融物从碱炉底部溜子口排出至溶解槽,溶解后形成含少量铁离子的绿液。所得绿液与石灰进行反应,其中的碳酸钠被苛化为氢氧化钠。苛化后澄清的液体称为白液,即可重新用于制浆蒸煮。将苛化产生的白泥进行高温煅烧,可以回收石灰用于苛化过程。该技术不足之处是:熔融碳酸钠的后续处理流程长,后续设备复杂;高温的碳酸钠熔融物进入到溶解槽水体时具有爆炸的危险性;而且技术方案单一,不能以相对简单的方式回收碳酸钠颗粒产品。

19、目前碱焚烧炉焚烧处理技术争对以上问题,国内做了很多改进,但是还存在以下不可避免的环保问题。

20、废碱焚烧炉焚烧处理技术还有以下缺陷:

21、1)焚烧炉需要消耗燃料,产生大量co2,和当前的碳达峰碳中和战略矛盾;

22、2)焚烧炉产生大量热辐射;排放尾气温度较高,还导致能量损失。

23、3)焚烧炉产生二氧化氮、高温、噪声危害

24、4)焚烧炉在进行焚烧处理过程中产生含粉尘排放气体,污染环境。

25、smpo装置中乙苯氧化过程选择性较高,废碱液和强酸反应后产生的苯甲酸、甲酸等有机物性质差异较大,容易分离回收。将posm生产中的废碱液加入强酸,比如硫酸中和调节ph值,然后将调整好ph值的废碱液送入蒸发器内进行蒸发,蒸发好的废碱液浓缩结晶处理得到硫酸钠晶体,离心除盐,进行盐干燥得到硫酸钠产品。这种通过多个步骤中和处理smpo装置废碱液的方法过于复杂,硫酸钠晶体较细,比表面积大,夹带有机物,通常味道较大,不好销售。

技术实现思路

1、本发明的目的是针对上述技术问题提供一种posm装置废碱液处理装置和方法,该装置充分利用硫酸溶解热和反应热蒸发浓缩反应液,用强酸置换出弱酸,反应、蒸发浓缩结晶同时进行,得到强酸钠晶体副产品,同时反应结晶器的二次蒸汽冷凝液cod数值低,外排可生化处理,回收的混合废酸有机物去酸回收装置,实现废碱液处理资源化利用。强酸为硫酸、盐酸、硝酸等,较好的方法是采用硫酸。

2、本发明的目的可以通过以下技术方案实现:

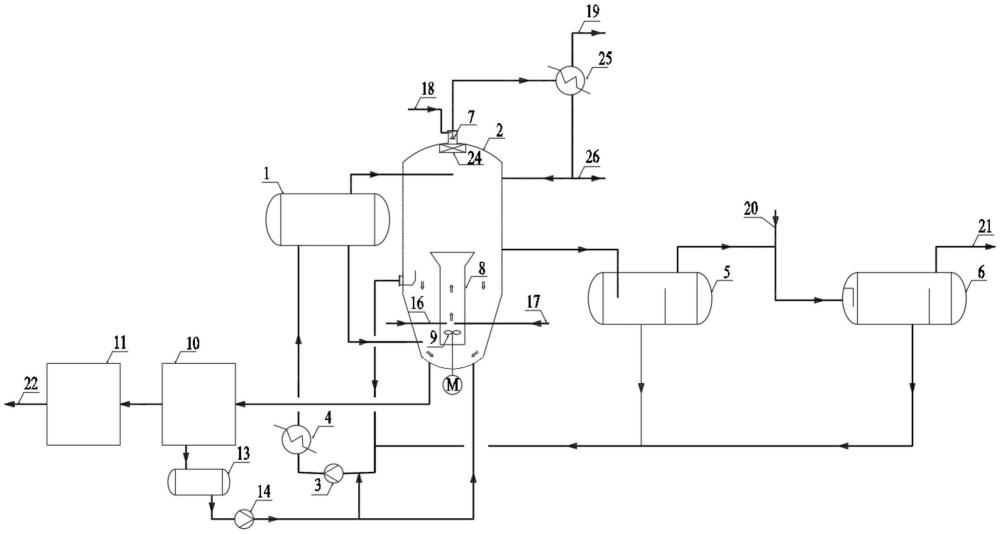

3、一种posm装置废碱液处理装置,该处理装置包括反应结晶器,所述反应结晶器的下部设有导流桶,反应结晶器分为反应区、蒸发区域和沉降分离区三部分,反应区在导流桶内部,沉降分离区位于反应结晶器的下部,蒸发区位于反应结晶器的上部;

4、所述沉降分离区上部的输出端与至少一个分离器相连,所述分离器的上部为混酸;所述反应结晶器中部的输出端依次通过循环加热器和气液分离器与反应结晶器的上部相连;

5、所述反应结晶器底部与固液分离器相连。

6、上述装置中:所述的分离器包括第一分离器和第二分离器,所述第一分离器和第二分离器底部的输出端与循环加热器的输入端相连。

7、上述装置中:导流桶内设有搅拌器。

8、上述装置中:固液分离器的底部设有母液罐,所述的母液罐的输出端分别与循环加热器的输入端和反应结晶器相连。

9、上述装置中:反应结晶器的顶部设有除沫器,除沫器上设有冲洗水喷嘴,所述的冲洗水喷嘴通过冷却冷凝器与反应结晶器的上部相连。

10、一种利用上述的装置实现posm装置废碱液处理方法,该方法包括以下步骤:

11、(1)强酸和废碱液通过分布器进入导流桶内进行反应,反应后导流桶内钠盐溶液吸收了反应和强酸溶解释放的热量,部分物料汽化,密度下降,形成导流筒内外密度差,推动导流筒内溶液上升;在搅拌的作用下,加强反应过程的传热和传质,并加强流体的向上运动;(2)从导流筒出来的液体进行沉降分离,含有机酸的有机溶液在沉降区处于上层,中间层为稀钠盐溶液,下层为浓钠盐溶液;从中间层取出部分稀钠盐溶液,利用循环泵送至加热汽化后经气液分离器分离,液体去反应结晶器底部,该液体的密度小于反应结晶器底部溶液,使反应结晶器底部钠盐处于流化状态;流化过程加强了晶体的碰撞机会,使得钠盐晶体长大,反应结晶器底部含有钠盐晶体的料浆去分离器,进行固体液体分离;固体为钠盐晶体,去干燥器干燥得到产品。

12、上述方法中,步骤(1)中含有机酸的有机溶液经第一分离器进行分离,分离后的上层液体经水洗涤后进入第二分离器进一步进行分离;从第二分离器顶部出来的为混酸,第一分离器和第二分离器底部的输出端与反应结晶器的中间层输出端相连。

13、上述方法中,固液分离器分离出的液体进入母液罐,用加压泵打入反应结晶器。

14、上述方法中,所述的强酸为硫酸、盐酸或硝酸。

15、上述方法中,反应的温度为40~95℃,反应的压力为10kpa~95kpa,反应体系的ph值为2-4。

16、在一些更为具体的技术方案中,具体内容如下:

17、本发明的方案是利用强酸制弱酸反应结晶器,内部装有导流桶、导流桶底部装有搅拌器。搅拌器为倒装,电机在下,搅拌叶片在上,强酸加入位置在搅拌叶片之上,避免强酸腐蚀搅拌器。

18、上述方法中:反应区在导流桶内部,废碱液和强酸通过分布器加入导流桶内,在搅拌器的搅拌作用下进一步充分混合,完成反应。该过程放热,导流桶内部流体温度升高,密度下降,低于导流桶外部流体密度,形成自循环。由于搅拌器的作用进一步推动导流桶内部流体向上移动。出导流桶的流体部分汽化。气体进入反应结晶器上部的蒸发区域,气体夹带的液滴大部分沉降低落回液体中。出导流桶的液体去导流桶外侧向下移动,进入沉降分离区。由于液体的蒸发浓缩,沉降分离区中含有结晶出来的钠盐结晶体。

19、沉降分离区上部的有机物层去外部的第一分离器.,第一分离器的作用是依据密度差异进一步分离有机相和无机相。密度小的有机相位于位于上层,其中夹带有少量钠盐,去水洗涤。与洗涤水混合,在水中溶解度大的钠盐溶解到水中,去下游第二分离器依据密度差异进一步分离有机相和无机相。密度小的有机相位于上层,主要为苯甲酸、甲酸等有机酸和有机物,去有机酸回收装置回收处理,实现废物资源化利用。

20、第一分离器和第二分离器下部的无机相为含钠盐、少量有机物的废水,cod数还是较高,去结晶器外循环泵3入口后返回反应结晶器。

21、从反应结晶器中部出来的液体主要为水,含有部分钠盐晶体和钠盐溶液,以及少量有机物,去外循环泵,加压后去加热器加热,加热后温度升高,钠盐晶体溶解,部分物料汽化,去气液体分离器进行气体液体分离,气体去反应结晶器的蒸发分离区域,分离出气体夹带的大部分液滴。液体去反应结晶器底部。

22、反应结晶器底部含有钠盐晶体的料浆去分离器,进行固体液体分离。固体为钠盐晶体,去干燥器11干燥得到产品钠盐晶体。钠盐晶体中钠盐含量大于93%wt。进一步处理,比如硫酸钠晶体用水洗涤后,溶解到热水中,再重新结晶,分离夹带的有机物,除掉异常味道,干燥后硫酸钠晶体中硫酸钠含量大于98%wt。

23、进入反应结晶器顶部排气口的气体中不可避免夹带有硫酸钠和少量有机酸等有机物。除沫器安装于反应结晶器顶部出气口或反应结晶器顶部排气管道内部,用于拦截反应结晶器顶部的出气口的气体夹带的少量液滴,冲洗水通过喷头分布冲洗水,一方面连续冲洗除沫器,防止除沫器堵塞,另外实现对反应结晶器顶部的出气口的气体的洗涤,降低气体中的硫酸钠和有机物。冲洗后的水进入反应结晶器内部。洗涤后的气体去冷却冷凝器,水蒸汽冷却冷凝为水,部分回流到反应结晶,废水的cod数较小,去生化处理。不凝气去后续冷却冷凝和或去抽气设备加压后排出废碱液处理装置。

24、本发明的有益效果:

25、1、不消耗燃料,反应蒸发温度低,co2排放少;

26、2、没有焚烧炉产生大量热辐射。能量损失少;

27、3、没有焚烧炉在进行焚烧处理过程中产生含粉尘排放气体污染环境;

28、4、实现了废物资源化利用;

29、5、产生的废水cod低,可以生化处理。

30、6、硫酸钠晶体颗粒度相对较大,容易进一步纯化。

- 还没有人留言评论。精彩留言会获得点赞!