一种电泳漆废水处理装置和电泳漆废水的处理工艺的制作方法

本发明涉及工业生产的废液的处理装置和设备,还涉及废液处理的工艺和方法,更具体地,本发明涉及电泳漆废水处理装置和电泳漆废水的处理工艺。

背景技术:

1、电泳涂装技术自上世纪中期发展及得到工业化应用以来,其优良的特性,水性环保,高耐腐蚀性,自动化程度高等优势,在汽车行业、摩托车行业,家用电器,仪表,军工,建材等行业获得广泛应用,己逐步取代了常规的表面涂装技术,并成为当今世界最重要的涂装技术方式的一种。

2、然而,随着近年来经济快速发展,电泳漆的组分选择中经常包含了昂贵金属的组分。例如,在高端汽车的涂装行业,经常涉及汽车表面的镀铬镀镍或镀其他贵金属的应用需求,以提升车漆本身的价值和档次。因此,在涂装过程中电泳漆废水收集中很可能掺杂有大量的金属颗粒,在废水处理过程中,如果将贵金属颗粒与其他污泥组分混为一起,则在后续的金属回收应用中,不得不再次使用大量的浓酸浓碱对金属颗粒进行盐化或离子化,这样的处理不利于环保,也不利于高价值金属成分的回收和再利用。

3、此外,部分应用场景下,需要对价格昂贵的絮凝剂的使用,在大量废水的处理中,如何高效精确地使用价格昂贵的絮凝剂也是待解决的问题之一。

4、已有很多专利文献和研发团队对于电泳废水处理作出了研究和报道。如中国发明专利公开cn107265787a涉及一种汽车涂装废水处理工艺及汽车涂装废水处理系统,采用预处理、混凝反应、沉淀去除、水解酸化和分子分解的方法对汽车涂装废水进行处理,预处理过程可对废水进行脱脂、沉淀处理;然后用碱化物对预处理后的废水进行混凝反应,再对去除沉淀物,水解酸化步骤可以将高分子有机物转变为小分子有机物,最后将水解酸化后的废水加入生物滤池中,采用生物降解的方法将小分子有机物进行分解,这种处理方法需要依靠微生物的分解作用,可控性差且成本高昂,同时类似的研发和技术中没有对高端汽车行业的电泳漆废水中的贵金属颗粒作出特别的处理、分离和再利用。

技术实现思路

1、本发明改进以上需求和不足的一种或更多种。本发明第一方面提供一种电泳漆废水的处理工艺,所述方法顺序地包括以下步骤:

2、步骤1)破乳步骤,将待处理的电泳漆废水引入破乳池,向待处理的电泳漆废水中按照大约10克/升废水至50克/升废水的比例加入无机盐进行破乳,持续搅拌,然后向体系中加入稀酸溶液,直至ph值达到1至3;

3、步骤2)絮凝沉淀,向步骤1)中的破乳体系中加入絮凝剂,加入量控制为大约5克/升废水至20克/升废水,静置使得体系中形成絮凝状沉淀;

4、步骤3)第一压滤步骤,将所述步骤2)获得的沉淀与液相部分输送进入第一压滤机装置进行压滤,压滤后获得的固体部分为第一污泥,进行进一步处理,压出的滤液进入下一步骤中继续处理;其中所述第一压滤机的滤布的孔径为0.50mm至0.90mm;

5、步骤4)废水细颗粒物分离步骤,将上述步骤3)中压出的滤液送入废水细颗粒物分离装置,将所述步骤3)的滤液中小于约0.5mm的细金属颗粒分离出来,并且液体部分输送进入下一步骤;

6、步骤5)氧化碱化絮凝步骤:将所述步骤4)中经过细颗粒物分离的废液进入氧化碱化絮凝装置,向其中通入臭氧进行氧化,氧化后加入氢氧化钠溶液调节ph值至7至12;随后加入0.5mg/l至1.5mg/l的硫酸亚铁溶液;接下来向体系中加入聚氯化铝絮凝剂,加入量控制在100ppm至200ppm,随后进入沉淀池进行沉淀;

7、步骤6)第二压滤步骤:对上述步骤5)的沉淀池沉淀后输送来的混合液利用第二压滤机进行压滤,所述第二压滤机的滤布孔径在大约0.05mm至0.30mm之间,获得的固体为第二污泥;以及

8、其中在所述步骤6)之后,得到的第二污泥进入后续处理工序,而滤水达到排放或二次利用标准。

9、在进一步优选的技术方案中,所述方法满足以下条件的一项或更多项:

10、a).所述步骤1)中进行破乳的无机盐选自硫酸镁或碳酸镁;所述稀酸溶液为稀硫酸;

11、b).所述步骤2)中加入的絮凝剂为聚丙烯酰胺;

12、c).在所述步骤3)中,所述第一压滤机的滤布的材料为丙纶织造滤布,第一压滤机的滤布在进滤液一侧的滤布孔径为0.80mm至0.85mm,出滤液一侧的滤布的孔径控制为0.50mm至0.55mm;

13、d).在所述步骤4)中,所述细金属颗粒包含粒径小于0.5mm的cr、al和/或ni颗粒;

14、e).在所述步骤5)中,所述聚氯化铝絮凝剂的加入量控制在100ppm至120ppm,或者控制在150ppm至170ppm;所述氧化后加入氢氧化钠溶液调节ph值至9-10;

15、f).在所述步骤6)中,所述第二压滤机的滤布在滤液进入一侧的滤布的孔径为0.15mm至0.2mm,滤液流出一侧的滤布孔径为0.06mm至0.08mm。

16、在本发明进一步可选的技术方案中,将上述步骤3)中压出的滤液送入废水细颗粒物分离装置,将所述步骤3)的滤液中小于约0.5mm的细金属颗粒分离出来,是通过以下过程进行的:

17、将含有细颗粒物杂质的来自步骤3)的滤液通过管道送入细颗粒物收集装置,所述细颗粒物收集装置包括储存所述滤液的储水槽、金属颗粒分离机构、直流电源、阴极板装置以及金属颗粒回收机构,所述金属颗粒分离机构具有一部分浸没在储水槽中的具有向一个方向运转的环形钢带;其中

18、所述环形钢带的一部分浸没在所述储水槽中,所述阴极板装置包括多个阴极板,所述阴极板设置在所述环形钢带的浸没在所述储水槽中的部分的一侧或两侧;以及

19、所述直流电源向所述阴极板施加负电压,同时向所述环形钢带施加正电压,使得含有细颗粒物杂质的滤液中的细金属颗粒受直流电压驱使吸附在向一个方向运转的环形钢带上,从而分离出所述滤液;以及

20、分离出的细金属颗粒由金属颗粒回收机构收集,所述金属颗粒回收机构包括回收箱,所述回收箱设置在所述环形钢带的未浸没在储水槽中的部分的下方;所述金属颗粒回收机构还包括在所述回收箱上方的紧贴在环形钢带上的剥离部,所述剥离部将随运转的钢带输送来的细金属颗粒剥离下来,落入所述回收箱中。

21、在进一步可选的技术方案中,所述环形钢带卷绕在多个辊上,所述多个辊包括由电动马达驱动的驱动辊、从动辊、悬空辊以及浸没辊,所述浸没辊浸没在所述储水槽的滤液中,卷绕在所述浸没辊部分的环形钢带也浸没在所述滤液中;其中所述多个阴极板设置在每个浸没辊的两侧。

22、在进一步优选的技术方案中,所述步骤5)的氧化碱化絮凝步骤通过以下多个步骤进行:

23、将步骤4)中经过细颗粒物分离的废液进入氧化碱化絮凝装置,向其中通入浓度为0.01mg/l-0.1mg/l的臭氧进行氧化,氧化后首先加入2%wt的氢氧化钠溶液调节ph值至7.5-8.5,随后加入0.5至1.5mg/l的硫酸亚铁溶液进行消毒除杂;然后向体系中加入第一聚氯化铝絮凝剂20-30ppm,进行充分搅拌;随后,再加入1%wt的氢氧化钠溶液调节ph值至9-10,加入第二聚氯化铝絮凝剂30-40ppm进行充分搅拌;再次地,加入1%wt的氢氧化钠溶液调节ph值至10.5-11.5,加入第三聚氯化铝絮凝剂10-20ppm进行充分搅拌,随后进入沉淀池进行沉淀。

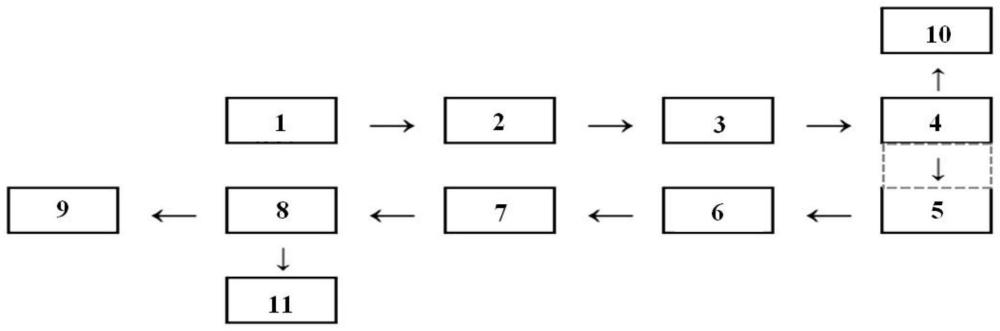

24、本发明的第二方面提供一种电泳漆废水处理装置,所述电泳漆废水处理装置包括顺次连接的电泳漆废水储存槽,破乳池、第一沉淀池、第一压滤机、废水细颗粒物分离装置、氧化碱化絮凝池、第二沉淀池、第二压滤机、废水排放装置,所述电泳漆废水处理装置还包括与所述第一压滤机相连的第一污泥承接池以及与第二压滤机相连的第二污泥承接池;以及

25、其中所述废水细颗粒物分离装置包括:

26、泵,其用于输送从上一级的第一压滤机的管道中传送来的含有细颗粒物杂质的废水;

27、细颗粒物收集装置,包括储存废水的储水槽、一部分浸没在储水槽中的金属颗粒分离机构、以及金属颗粒回收机构;以及其中

28、所述金属颗粒分离机构包括设置在所述储水槽内的多个阴极电极板、设置在各阴极电极板之间的多个浸没辊;设置在所述多个阴极电极板上方的多个悬空辊;

29、所述装置还包括设置在所述悬空辊上方电动马达、由电动马达驱动的驱动辊、以及与从动辊;

30、环形钢带,所述环形钢带卷绕在所述驱动辊、所述从动辊、所述多个浸没辊、以及所述多个悬空辊上;

31、直流电源,所述直流电源的一端向所述阴极电极板施加负向电压,并向所述环形钢带施加正向电压;

32、金属颗粒回收机构,所述金属颗粒回收机构包括回收箱,以及在所述回收箱上方的剥离部,所述剥离部紧贴所述环形钢带的表面并被固定。

33、在优选的技术方案中,所述第一压滤机的滤布的在进水处的滤布孔径为0.80mm至0.85mm,出滤液一侧的滤布的孔径控制为0.50mm至0.55mm,所述第二压滤机的滤布在滤液进入一侧的滤布的孔径为0.15mm至0.20mm,滤液流出一侧的滤布孔径为0.06mm-0.08mm。

34、在进一步可选的技术方案中,所述第一压滤机包括:

35、压滤组件;

36、倾斜导板,所述倾斜导板位于所述压滤组件下方,接收来自所述压滤组件的压滤泥饼;

37、第一马达,所述第一马达与所述倾斜导板连接,用于驱动倾斜导板的传送;

38、所述第一压滤机还包括切割装置、螺杆、连接杆、第二马达,其中所述切割装置在水平方向上呈方块网格状;

39、其中所述连接杆与所述螺杆进行螺纹连接,通过所述第二马达带动所述螺杆进行转动,使得所述螺杆转动时带动连接杆在所述切割装置上方进行水平方向上的移动;以及

40、其中所述连接杆连接有压辊,对所述切割装置上的泥饼进行碾压使得泥饼通过所述呈方块网格状的切割装置而被分割。

41、在可选的技术方案中,所述第一压滤机还包括:

42、储存仓,所述储存仓位于所述切割装置下方;所述储存仓的下端固定有输送管,所述输送管的一端固定有第三马达,其中所述第三马达带动所述输送管内的螺旋叶片进行转动,将所述输送管内部的分割后的泥饼进行输送;

43、液体收集槽,所述液体收集槽设置在所述压滤组件下方,对压滤后的液体进行收集,其中所述液体收集槽内还设置有螺旋搅拌桨。

44、在可选的技术方案中,上述电泳漆废水处理装置执行前述任一部分所述的电泳漆废水的处理工艺。

45、根据本发明的电泳漆废水处理装置以及电泳漆废水的处理工艺,有效地处理了电泳漆废水中的各项有毒有害物质,同时,有效地分离了电泳漆粉尘废水中含有的贵金属颗粒杂质,有效提升了电泳漆废水处理的生产效率和附加价值,并在优选的技术方案中进一步节约了絮凝剂的使用。

46、需要说明的是,本发明的工艺可以包括上述步骤,还包括其他相关步骤。在可选的或优选的方案中,本发明的方案可以仅包括上述步骤或工艺,不再包含其他步骤,或者不显著包含其他主要步骤。并且,所述步骤在可选的方案中应当按照先后顺序进行。

47、以下,将结合具体实施方式,对本发明的技术方案及优点做出更加详细的解释和说明。应当理解的是,说明书、具体实施方式中所呈现的内容,仅仅为了更加清楚地说明本发明的技术方案及其优点,并不对本发明的保护范围构成限制。本领域技术人员能够在说明书公开内容的基础上,针对各种各样合理的变换得到变化后的技术方案,只要不脱离本发明的精神,各种变化后的技术方案均应当理解为被包括在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!