一种含氨氮工业废水高效处理装置的制作方法

本发明属于废水脱氨氮,特别涉及一种含氨氮工业废水高效处理装置。

背景技术:

1、废水脱氮是为防止水体富营养化而对废水进行脱氮处理的过程;一般分为物理化学法和生物脱氮法两种,物理化学法脱氮包括折点氧化法、空气吹脱或蒸汽吹脱、选择性离子交换法,其中最常用的便是物理化学脱氨方法便利是吹脱法,其机理是将废水调至碱性,然后在吹脱塔中通入空气或蒸汽,经过气液接触将废水中的游离氨吹脱出来,此法工艺简单,效果稳定,适用性强;

2、常规情况下多采用吹脱法,但是吹脱法的关键在于如何使空气充分与废水进行接触,只有空气与废水充分接触才能快速是废水中的而氨氮脱除;

3、通过检索,公告号为cn 219546749 u的了一种高氨氮废水脱氮装置,涉及废水处理技术领域,包括吹脱塔、喷淋装置、鼓风装置、装料网,所述喷淋装置从所述吹脱塔上端的一侧贯穿至所述吹脱塔的内部,所述鼓风装置从所述吹脱塔下端的一侧贯穿至所述吹脱塔的内部,所述吹脱塔的内部转动连接有装料网,所述吹脱塔的外侧设置有电机,所述装料网的转动轴固定连接于所述的输出端,所述装料网的上端设置有搅动机构,所述搅动机构包括蜗杆、蜗轮、铺杆、固定架;本实用新型通过设置搅动机构和滑料网,使在装载填料球和取出填料球时,无需人工进入吹脱塔的内部进行操作,即使装载和取出的操作更加简单方便,同时也避免了人工进入吹脱塔,受到塔内的空气污染;

4、此方案重点对废水的过滤做了处理,但是脱氨氮的吹脱方案上处理的较为简单,只是采用了鼓风装置单纯的鼓风进气,气体进入吹脱塔后无法做到快速均匀的分散于塔体底部便急速上升,无法做到气体与废水的充分接触,进而不能使氨氮得到快速脱除或者脱除不充分;

5、公布号为cn 116573788 a一种高浓度氨氮废水处理装置,包括吹脱塔和吸收塔,吹脱塔内设有曝气管,且吹脱塔排气端通过管道与吸收塔进气端连通,吸收塔内部储存有氨气回收液;本方案提供了一种使用吹脱法脱除氨氮和利用吸收塔内回收液吸收氨气的处理方法,吹脱方案不够明确;

6、根据以上现有技术,针对吹脱法脱除氨氮的工艺,为了使吹脱中的空气与废水充分接触,本发明提供了一种高氨氮废水处理装置,通过吹脱机构和折点加氯机构对废水进行针对性的氨氮脱除,吹脱机构中能够在使空气大范围的均匀的与废水进行接触,提高吹脱效果,折点加氯机构能够对废水中残留的氨氮进行进一步的清除。

技术实现思路

1、本发明的目的是克服现有技术中不足,提供一种含氨氮工业废水高效处理装置,通过吹脱机构和折点加氯机构对废水进行针对性的氨氮脱除,吹脱机构中通过水平打散机构和斜向打散机构使空气大范围的均匀的与废水进行接触,提高吹脱效果,折点加氯机构能够使氯系氧化药剂与废水充分混合对废水中残留的氨氮进行进一步的清除。

2、为了实现上述目的,本发明采用的技术方案是:

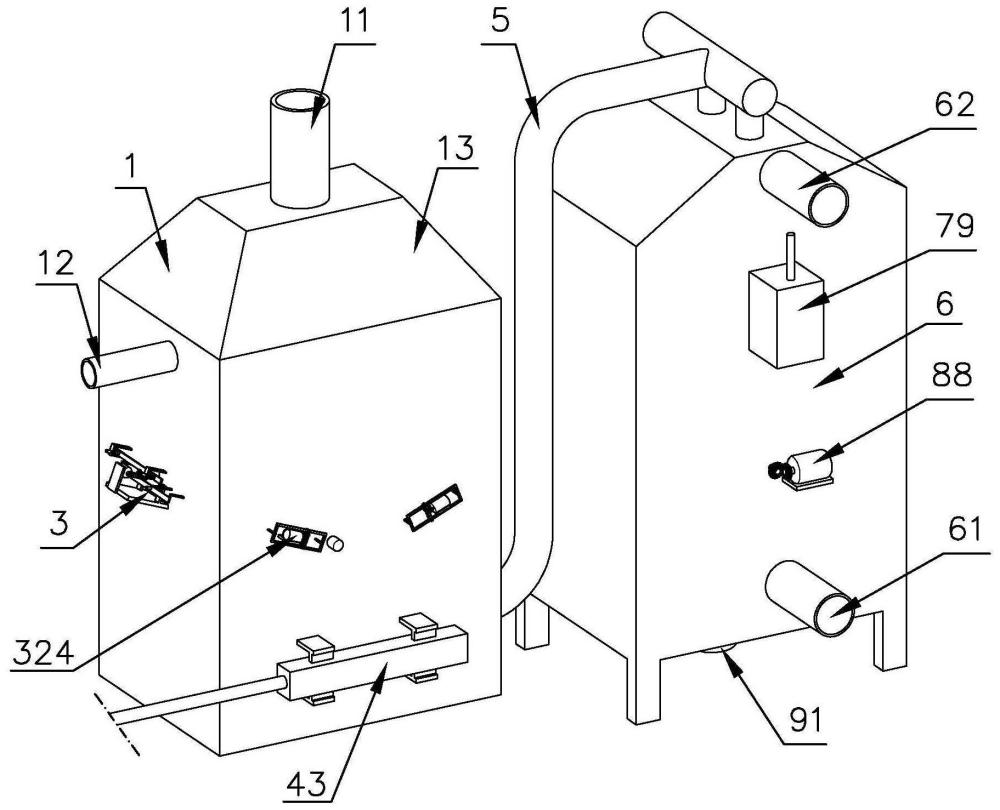

3、一种含氨氮工业废水高效处理装置,包括吹脱机构、输水管、第二箱体、折点加氯机构;所述吹脱机构通过输水管连接第二箱体,折点加氯机构设于第二箱体内;吹脱机构包括第一箱体并且第一箱体内设有水平打散机构、斜向打散机构、曝气机构,第一箱体连接输水管,曝气机构设于第一箱体底部,水平打散机构、斜向打散机构设于曝气机构上方,斜向打散机构设有一对并分别设于水平打散机构两侧;所述第一箱体顶部设有出气管、进水管,第二箱体顶部和底部分别设有排气管和排水管;经过过滤后的废水沿进水管进入第一箱体,然后通过曝气机构在第一箱体底部曝气,气泡上升后通过水平打散机构和斜向打散机构进行打散,增大气泡与废水的接触面积;然后吹脱后废气通过出气管进入外部收集机构收集,吹脱后废水通过输水管进入第二箱体后配合折点加氯机构加氯处理,进一步对高氨氮废水进行脱氨氮处理;处理完成后废水经排水管排出。

4、所述水平打散机构包括第一打散板、第一转轴、链条、第二电机;第一打散板侧边固定连接第一箱体内壁并且第一打散板上设有第一通孔,第一打散板两侧设有转动连接的第一转轴,第一转轴端部设有链轮并通过链条连接,链条上设有拨片,第二电机固定在第一箱体外壁上,第二电机输出轴穿过箱体侧壁连接第一转轴一端;通过第二电机带动第一转轴转动,进而带动链条和拨片转动对通过第一通孔的气泡进行打散。

5、所述斜向打散机构包括第二打散板、第二控制杆、第三控制杆、第二转轴、第三电机;第二打散板侧面固定连接第一箱体内壁,第二打散板上设有第二通孔、安装槽、限位框,限位框设有一对并分别设于第二打散板两侧;所述第二控制杆和第三控制杆设于安装槽内,第二控制杆设有一对,第二控制杆一端设有第一顶板并设于第一箱体外侧,第一顶板上设有第一导向轴,第一导向轴插接l型板,l型板固定连接第一箱体侧壁,第一导向轴套接第一弹簧,第一弹簧顶触l型板和第一顶板,第二控制杆上设有若干斜向设置的第一拨板并贴合第二打散板表面,第一拨板两端设有第一销轴并设于限位框内用于支撑限制第一拨板;通过第一弹簧推动第二控制杆带动第一拨板沿安装槽滑动对气泡进行拨动打散再通过第二通孔上升。

6、所述第三控制杆设有一对,第三控制杆一端设有第二顶板并设于第一箱体外侧,第三控制杆上设有若干斜向设置的第二拨板并贴合第二打散板表面,第一拨板和第二拨板相对设置和间隔设置;第二拨板两端设有第二销轴并设于限位框内;第二顶板滑动连接第二导向轴,第二导向轴固定在固定板上,固定板固定连接第一箱体侧壁,所述第二导向轴套接第二弹簧,第二弹簧设于第二顶板和固定板之间;固定板一侧设有第三电机,第三电机轴端设有链轮;第一顶板和第二顶板之间设有第二转轴,第二转轴通过固定臂固定在第一箱体侧壁上,第二转轴一端设有链轮并通过链条连接第三电机轴端链轮;第二转轴上设有对称设置的拨杆,拨杆分别拨动第一顶板和第二顶板;通过第三电机带动第二转轴转动,进而通过拨杆拨动第一顶板和第二顶板使第二控制杆和第三控制杆相对滑动;当拨杆越过第一顶板和第二顶板后,通过第一弹簧和第二弹簧的推力推动第一顶板和第二顶板拉动第二控制杆和第三控制杆滑动迅速复位。

7、所述第二打散板一侧设有固定杆、第一控制杆,固定杆固定连接第二打散板,第一控制杆穿过固定杆并滑动连接,第一控制杆设有一对并且第一控制杆端部设有连接框,连接框上设有调节框,调节框一侧设有固定在第一箱体侧壁的第一电机,第一电机轴端设有调节臂,调节臂一端设有调节轴,调节轴设于调节框内;所述第一控制杆上设有若干打散杆并对应第二通孔,通过第一电机控制调节轴转动进而推动调节框带动第一控制杆滑动,从而使打散杆往复滑动打散通过第二通孔上升的气泡。

8、所述曝气机构包括第四电机、曝气架、气箱;气箱固定在第一箱体外侧,气箱连接外部气源和曝气架进行联通输气,所述曝气架包括主气管,主气管两端转动连接第一箱体侧壁,主气管上设有圆环,主气管一端连接气箱进气,圆环内部中空并联通主气管进气,圆环上设有若干均匀分布的副气管并相互联通进气,副气管上设有若干气嘴;所述主气管一端设有链轮并通过链条连接,所述第四电机固定在第一箱体侧壁,第四电机轴连接主气管端部;通过第四电机带动主气管转动,进而带动圆环和副气管转动。

9、所述曝气架设有若干,相邻曝气架以第四电机和气箱之间的中心线作镜像设置,并且在曝气架转动时相邻曝气架的副气管能够形成较叉使相邻曝气架之间没有间隙存在,进而使副气管喷出的气泡形成无间隙的气泡流。

10、所述折点加氯机构包括隔板、分流板、推板、第一加料管、第二加料管、喷管、分流管、封堵机构、药剂箱;所述隔板固定连接第二箱体内壁,分流板设有一对并设于隔板两侧,分流板上设有若干进水口并相互交叉相错设置,进水口一侧设有出水流道;所述推板设于进水口内并转动连接分流板,推板上设有拨齿。

11、所述药剂箱固定在第二箱体侧壁上,药剂箱内设有氯系氧化药剂,第一加料管连接药剂箱并固定在隔板上,第二加料管设有若干并固定在隔板一侧,分流管设于隔板上并联通第一加料管和第二加料管;所述喷管设有若干并对应进水口和出水流道,喷管一端联通第二加料管,喷管上设有加强筋连接隔板;药剂通过第一加料管进入分流管,通过分流管进入第二加料管,再进入喷管喷出进入出水流道与废水混合。

12、喷管喷头处设有封堵机构,包括固定架、第三弹簧、压板、堵板;固定架固定在喷管端部,压板一端转动连接固定架,堵板固定在压板另一端并对应喷管喷头,第三弹簧两端连接固定架和压板,压板一端对应压制拨齿;第三弹簧推动压板使堵板封堵喷头。

13、所述第二箱体内部设有混合机构并设于折点加氯机构下方;混合机构包括第五电机、弧形仓、以及与弧形仓相互连接并且固定连接第二箱体内壁的一对导流板;弧形仓内设有第三转轴以及套接第三转轴的套管;第三转轴上设有键块与套管形成花键结构,第三转轴一端设有第一限位板和锥齿轮;第五电机固定在第二箱体外壁上并且轴端设有锥齿轮并与第三转轴轴端锥齿轮啮合;所述套管一端设有第三限位板,另一端设有第二限位板,第二限位板上设有限位块,限位块侧边设为弧形面;第三转轴一端套接第四弹簧,第四弹簧顶触第三限位板和第二箱体内壁;套管上设有若干间隔分布的扇板和横板,扇板轴转动连接套管,横板固定连接套管,横板上设有竖板并相互垂直设置;所述弧形仓一端设有限位轴,限位轴设于第一限位板和第二限位板之间;弧形仓底部设有泄水口,泄水口流量小于折点加氯机构的总进水流量,进而使弧形仓内能够储水并被混合机构混合。

14、所述第二箱体内设有搅拌机构并设于混合机构下方;搅拌机构包括第六电机、搅拌轴、弧形板、支撑板;支撑板两端固定连接第二箱体,搅拌轴转动连接支撑板和第二箱体底壁,搅拌轴一端连接第六电机,第六电机固定在第二箱体底部并带动搅拌轴转动,所述弧形板设有若干并固定在搅拌轴上,上下位置相邻的弧形板相互错开,使废水能够接力持续向上翻涌;氯系氧化药剂通入废水中并经过混合机构和搅拌机构混合后搅拌,将废水中的nh3-n氧化成n2从而去除,n2通过排气管排出进行收集处理。

15、本发明与现有技术相比较有益效果表现在:

16、1)本技术方案通过吹脱机构和折点加氯机构对废水进行针对性的氨氮脱除,吹脱机构中通过水平打散机构和斜向打散机构能够有效快速的打散气泡,使大空气大范围的均匀的与废水进行接触,增大空气与废水的接触面积,提高吹脱效果;折点加氯机构能够使氯系氧化药剂在废水初步进入第二箱体时通过分流法与废水混合对废水中残留的氨氮进行进一步的清除,相互结合提高了废水中的氨氮脱除率;

17、2)吹脱处理过程中,曝气机构中气箱连接外部气源进气并进入主气管和副气管,通过第四电机带动主气管转动,进而带动副气管和圆环转动,副气管转动的同时气嘴持续不间断的喷气,形成了长度至少是圆环直径的气泡之间没有间隙的气泡幕布,同时相邻曝气架之间的副气管转动时形成较叉,进一步保证了曝气架之间的气泡幕布之间的连续性,进而使形成覆盖第一箱体底部的气泡幕布,从而增加了气泡密度和气泡数量,增加了废水与气泡的接触面积;

18、3)水平打散机构中第二电机带动链条转动,进而使拨片转动对上升的由于气压变化逐渐变大的气泡进行拨动打散,增加气泡与废水的接触面积;斜向打散机构中,第一电机带动调节轴在调节框内以第一电机轴为轴心转动,进而带动调节框以及第一控制杆和打散杆在第二打散板表面往复滑动,对通过第二通孔的气泡进行打散;

19、同时,第三电机带动第二转轴转动带动拨杆拨动第一顶板、第二顶板相互反向滑动,进而通过第三控制杆、第二控制杆拉动第二拨板和第一拨板沿限位框相对滑动,对上升的气泡进行拨动打散;当拨杆越过第一顶板和第二顶板后,通过第一弹簧和第二弹簧的推力推动第一顶板和第二顶板拉动第二控制杆和第三控制杆滑动迅速复,进而实现往复滑动对气泡进行打散;

20、进一步的,相对于常规的水平打散方式,本技术方案中的水平打散机构与斜向打散机构的配合使用,不仅将上升的随着气压变化变大的气泡及时打散重新变成小气泡,增大了与气泡的接触面积;同时水平的第一打散板和斜向的第二打散板增大了单纯水平设置打散与废水和气泡的接触面积,变相的增大了气泡的打散速率;

21、4)折点加氯机构中,氯系氧化药剂通过第一加料管、第二加料管、分流管、喷管喷出到出水流道上与废水混合,当废水通过输水管进入第二箱体后,隔板对废水分流到两侧分流板上,水流冲击推板使推板转动,进而通过推板上的拨齿拨动压板抬升,使堵板打开对喷管喷头的封堵,使氯系氧化药剂顺利喷出混合废水;其中的进水口相互交叉相错设置,使水流能够沿交叉间隙流入下一层继续冲击推板,当废水停止冲击后第三弹簧推动堵板封堵喷管喷头并压制拨齿使推板复位,使废水进入与配合喷药能够同时进行进入混合;

22、现对于常规的将药剂整体统一的加入后再混合的方案,本方案中通过对废水分流并分别加入氯系氧化药剂的方案,能够在搅拌混合废水和药剂前对氯系氧化药剂在废水中的分布做出初步均匀的布置,使废水中的单体区局均含有一定量的氯系氧化药剂,降低了后续混合机构混合药剂与废水的工作量,变相的提高了混合效率。

- 还没有人留言评论。精彩留言会获得点赞!