自动油污水处理设备的制作方法

本技术涉及污水处理设备,尤其是涉及餐饮污水处理的自动油污水处理设备。

背景技术:

1、餐饮行业中,为了防止油污水直接排放污染环境,故设计了油污水处理设备,以达到污水沉淀过滤和油水分离的目的。现有餐饮污水处理设备的油水分离结构,通常是依靠油水密度关系,实现油水自动分离,上浮后的油液再通过人工手动或自动排油装置将浮油进行收集,其中自动排油装置一般分为主动式排油和被动排油,主动式排油即利用溢流高度设置溢油口,实现油液自动溢流收集,而被动排油则主要依靠机械式的动力机构实现排油,例如采用叶板转动刮油,或吸油传动带刮油的结构,均能实现高效的排油操作。如中国专利文献刊载的授权公告号cn213231611u,授权公告日2021年5月18日,实用新型名称为“一种餐饮废水油水分离机的轮式刮油机构”,其公开了采用轮轴带动刮板实现刮油排油的操作,虽然能实现刮油排油操作,但是刮油的范围较为局限,当集油液面范围较大时,因弧形的刮油范围,导致单个叶轮结构难以实现充分的刮油排油操作。为此,有待对现有的油污水处理设备的刮油装置进行改进。

技术实现思路

1、为克服上述不足,本实用新型的目的是向本领域提供一种自动油污水处理设备,使其解决现有同类设备的刮油装置结构较为固定,不易调节,安装不便,且采用单叶轮结构,刮油范围较为局限,较难实现充分刮油排油的技术问题。其目的是通过如下技术方案实现的。

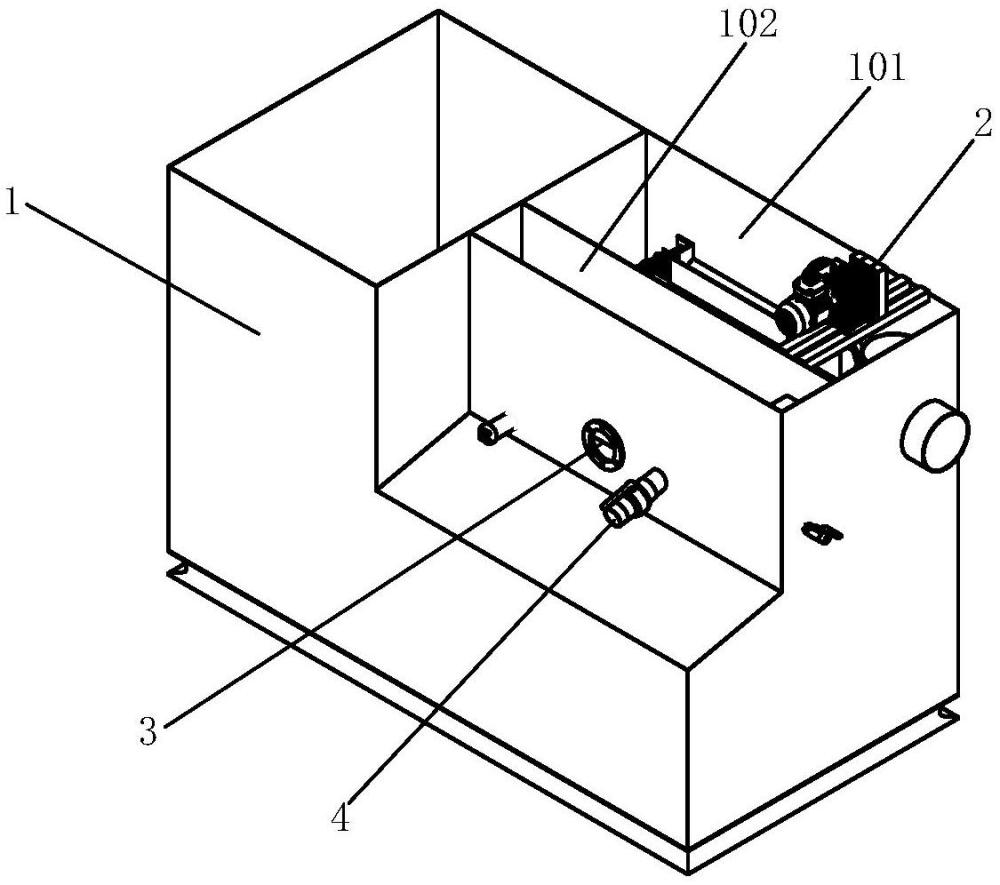

2、一种自动油污水处理设备,该处理设备包括设备箱体、刮油装置,设备箱体内设有油水分离区,油水分离区顶部设有集油腔,集油腔一侧设有相隔并通过导油口相通的集油槽,集油槽外接带阀门的出油管,刮油装置固定于集油腔内。其结构要点在于所述刮油装置包括支架本体、电机、传动组件、叶轮组件,支架本体固定于所述设备箱体内,所述叶轮组件设有至少两组,每组叶轮组件均包括叶轮,及轴接于叶轮两端的轴承座,各叶轮组件的两端均通过轴承座固定于所述支架本体的两端,各叶轮组件固定于支架本体后呈水平平行布置,且随各叶轮组件转动时,所述集油腔内的浮油连续推送至所述导油口并进入所述集油槽内;所述传动组件包括主传动轮、传动链和从传动轮,其中各叶轮组件的叶轮一端均伸出对应的轴承座连接一个从传动轮,各从传动轮与所述主传动轮之间通过所述传动链传动连接,所述主传动轮定位于所述支架本体的顶部,并与支架本体顶部固定的所述电机传动连接。通过上述结构,利用多组叶轮组件的叶板转动,将集油腔内的浮油连续推送至导油口,并导入集油槽内,从而相比现有单叶轮的刮油结构,因多叶轮与集油面接触面积更大,故刮油排油更为充分,效果更好。

3、所述叶轮两端的轴承座相对于所述支架本体呈水平滑动调节,滑动调节的方向为调节各叶轮组件之间的水平间距,及同时调节两侧侧叶轮组件中从传动轮与传动链之间的松紧,水平滑动调节的结构为:支架本体设有相应的滑孔,所述轴承座与对应滑孔之间通过螺栓配合形成滑动,并通过螺栓连接螺母形成锁止固定。通过该结构,方便调节各叶轮组件相对于支架本体的位置,以及调节从传动轮与传动链之间的松紧,保证传动可靠。

4、所述支架本体两端均设有对应调节各端两侧的轴承座滑动的调节机构,调节机构包括固定板和螺杆,所述支架本体两端的各端两侧均固定设有固定板,与固定板相对的轴承座一侧固定设有所述螺杆,所述固定板设有与螺杆穿套配合的穿孔,且螺杆与穿孔配合的方向对应轴承座滑动调节的方向,所述固定板两侧均设有与螺杆配合的螺母,且当两侧螺母锁紧固定板时,即对应该固定板的轴承座调节到位。通过该结构,当旋松轴承座与支架本体之间的螺栓连接时,调整螺杆的两个螺母锁紧位置即可快速调整轴承座的滑动,操作较为方便、高效。

5、所述螺杆集成设有连接板,连接板与对应所述轴承座之间通过一对螺栓锁紧固定,且该对螺栓为所述轴承座水平滑动调节中使用的其中一对。该结构为轴承座连接螺杆的具体实施例。

6、所述设备箱体内固定设有对所述支架本体的两端底部形成支撑的摆放支架,即刮油装置为摆放固定于所述设备箱体内。通过该结构,刮油装置拆装较为方便,方便设备箱体内的检修和清理。

7、所述刮油装置摆放于所述摆放支架时,刮油装置的水平两端方向相对于所述摆放支架限位,刮油装置的水平两侧方向相对于摆放支架滑动,两侧方向即调节刮油装置与集油槽之间的间距,所述支架本体两端的各端两侧均设有调节并固定该间距的调节组件,调节组件包括固定板、调节螺栓,各固定板均设有穿接调节螺栓的连接孔,且固定板两侧均设有与调节螺栓连接的锁紧螺母,即各调节螺栓通过两个锁紧螺母夹紧固定板时形成固定,调节螺栓固定时,调节螺栓的栓头与所述设备箱体内集油腔的内壁相抵形成限位,即支架本体两端的各端两侧与对应集油腔的两侧内壁之间形成相抵限位。通过该结构,方便调节刮油装置在集油腔内距离导油口的位置,实现更好的排油操作,且实现刮油装置与设备箱体的集油腔内壁之间的位置固定。

8、所述摆放支架为角铁,角铁焊接固定于设备箱体的集油腔内壁。该结构较为简单,支撑较为可靠。

9、所述集油腔一侧的导油口与相邻的叶轮组件之间设有适配叶轮导油的弧形导油板。通过该结构,方便叶轮组件将浮油翻入导油口并导入集油槽内。

10、所述集油槽内底部设有与油水分离区导通的回流口,即集油槽内集油时,集油面下方的废水沿回流口回流至所述油水分离区内。通过该结构,当集油槽内集油较多时,油液压力将下层污水压回油水分离区中,实现二次油水分离,集油更为充分。所述集油槽对应设备箱体的外壁设有用于观察集油槽内集油状态的观察窗。通过该结构,方便人工观察集油槽内的集油状态,从而及时打开出油管的阀门进行排油操作。

11、所述设备箱体沿长度方向设有至少两组并排设置的集油腔,且其中一个集油腔内设有带电机和传动组件的所述刮油装置,称之为主刮油装置,其它集油腔内为无电机和传动组件的刮油装置,称之为副刮油装置,主刮油装置中叶轮组件的叶轮轴与相邻副刮油装置中叶轮组件的叶轮轴之间,以及各副刮油装置的叶轮组件的叶轮轴之间均通过联轴器连接呈同步转动。通过该结构,根据设备箱体的体积大小,方便灵活设置刮油装置的数量,实现可靠地集油排油操作。

12、本实用新型整体结构较为紧凑,刮油装置的位置易于调节,刮油排油较为充分,且方便拆卸清洗,整体使用较为方便、可靠,适合作为餐饮等油污水的处理设备使用,或同类设备的结构改进。

技术特征:

1.一种自动油污水处理设备,该处理设备包括设备箱体(1)、刮油装置(2),设备箱体内设有油水分离区(104),油水分离区顶部设有集油腔(101),集油腔一侧设有相隔并通过导油口相通的集油槽(102),集油槽外接带阀门的出油管(4),刮油装置固定于集油腔内;其特征在于所述刮油装置(2)包括支架本体(201)、电机(202)、传动组件、叶轮组件,支架本体固定于所述设备箱体(1)内,所述叶轮组件设有至少两组,每组叶轮组件均包括叶轮(206),及轴接于叶轮两端的轴承座(207),各叶轮组件的两端均通过轴承座固定于所述支架本体的两端,各叶轮组件固定于支架本体后呈水平平行布置,且随各叶轮组件转动时,所述集油腔(101)内的浮油连续推送至所述导油口并进入所述集油槽(102)内;所述传动组件包括主传动轮(203)、传动链(204)和从传动轮(205),其中各叶轮组件的叶轮一端均伸出对应的轴承座连接一个从传动轮,各从传动轮与所述主传动轮之间通过同一所述传动链传动连接,所述主传动轮定位于所述支架本体的顶部,并与支架本体顶部固定的所述电机传动连接。

2.根据权利要求1所述的自动油污水处理设备,其特征在于所述叶轮(206)两端的轴承座(207)相对于所述支架本体(201)呈水平滑动调节,滑动调节的方向为调节各叶轮组件之间的水平间距,及同时调节两侧叶轮组件中从传动轮(205)与传动链(204)之间的松紧,水平滑动调节的结构为:支架本体设有相应的滑孔(20101),所述轴承座与对应滑孔之间通过螺栓配合形成滑动,并通过螺栓连接螺母形成锁止固定。

3.根据权利要求2所述的自动油污水处理设备,其特征在于所述支架本体(201)两端均设有对应调节各端两侧的轴承座(207)滑动的调节机构,调节机构包括固定板(5)和螺杆(701),所述支架本体两端的各端两侧均固定设有固定板,与固定板相对的轴承座一侧固定设有所述螺杆,所述固定板设有与螺杆穿套配合的穿孔,且螺杆与穿孔配合的方向对应轴承座滑动调节的方向,所述固定板两侧均设有与螺杆配合的螺母,且当两侧螺母锁紧固定板时,即对应该固定板的轴承座调节到位。

4.根据权利要求3所述的自动油污水处理设备,其特征在于所述螺杆(701)集成设有连接板(7),连接板与对应所述轴承座(207)之间通过一对螺栓锁紧固定,且该对螺栓为所述轴承座水平滑动调节中使用的其中一对。

5.根据权利要求1所述的自动油污水处理设备,其特征在于所述设备箱体(1)内固定设有对所述支架本体(201)的两端底部形成支撑的摆放支架,即刮油装置(2)为摆放固定于所述设备箱体内。

6.根据权利要求5所述的自动油污水处理设备,其特征在于所述刮油装置(2)摆放于所述摆放支架时,刮油装置的水平两端方向相对于所述摆放支架限位,刮油装置的水平两侧方向相对于摆放支架滑动,两侧方向即调节刮油装置与集油槽(102)之间的间距,所述支架本体(201)两端的各端两侧均设有调节并固定该间距的调节组件,调节组件包括固定板(5)、调节螺栓(8),各固定板均设有穿接调节螺栓的连接孔,且固定板两侧均设有与调节螺栓连接的锁紧螺母,即各调节螺栓通过两个锁紧螺母夹紧固定板时形成固定,调节螺栓固定时,调节螺栓的栓头(801)与所述设备箱体(1)内集油腔(101)的内壁相抵形成限位,即支架本体两端的各端两侧与对应集油腔的两侧内壁之间形成相抵限位。

7.根据权利要求6所述的自动油污水处理设备,其特征在于所述摆放支架为角铁(6),角铁焊接固定于设备箱体(1)的集油腔(101)内壁。

8.根据权利要求1所述的自动油污水处理设备,其特征在于所述集油腔(101)一侧的导油口与相邻的叶轮组件之间设有适配叶轮(206)导油的弧形导油板(9)。

9.根据权利要求1所述的自动油污水处理设备,其特征在于所述集油槽(102)内底部设有与油水分离区(104)导通的回流口(103),即集油槽内集油时,集油面下方的废水沿回流口回流至所述油水分离区内;所述集油槽对应设备箱体(1)的外壁设有用于观察集油槽内集油状态的观察窗(3)。

10.根据权利要求1所述的自动油污水处理设备,其特征在于所述设备箱体(1)沿长度方向设有至少两组并排设置的集油腔(101),且其中一个集油腔内设有带电机(202)和传动组件的所述刮油装置(2),称之为主刮油装置,其它集油腔内为无电机和传动组件的刮油装置,称之为副刮油装置,主刮油装置中叶轮组件的叶轮轴与相邻副刮油装置中叶轮组件的叶轮轴之间,以及各副刮油装置的叶轮组件的叶轮轴之间均通过联轴器连接呈同步转动。

技术总结

本技术涉及一种自动油污水处理设备,其包括设备箱体、刮油装置,设备箱体内设有油水分离区,油水分离区顶部设有集油腔,集油腔一侧设有集油槽。刮油装置固定于集油腔内,刮油装置包括支架本体、电机、传动组件、叶轮组件,支架本体固定于设备箱体内,叶轮组件设有至少两组,各叶轮组件的两端均通过轴承座固定于支架本体两端,且随各叶轮组件转动时,集油腔内的浮油连续推送至导油口并进入集油槽内;传动组件包括主传动轮、传动链和从传动轮,其中各叶轮组件的叶轮一端均伸出对应的轴承座连接从传动轮,主传动轮定位于支架本体顶部并传动连接电机。上述利用多组叶轮组件将集油腔内的浮油连续推送并导入集油槽内,刮油排油较为充分,效果好。

技术研发人员:张正剑

受保护的技术使用者:张正剑

技术研发日:20230719

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!