一种氟化工洗涤废水脱盐资源化利用装置及方法与流程

本发明涉及一种氟化工洗涤废水脱盐资源化利用装置及方法,属于污水处理。

背景技术:

1、氟污染是化工行业的重要污染形式,随着工业生产规模的扩大,氟化工废水产生量与日俱增。近些年我国氟化工产业发展速度极快,氟化工市场整体保持20%左右的增速,预期未来化工领域氟化工行业依然会取得快速发展。国内氟聚合物化工产品主要以聚四氟乙烯等品种为主,偏氟乙烯、六氟丙烯、聚全氟乙烯等品种产量小,多处于试生产阶段。在需求增加的背景下,氟化工产品进口率保持在高位。

2、从氟化工生产过程看,其在产品制造环节伴随有大量含氟废水产生,这些废水极易导致土壤、水体及植被遭受污染。氟化工作为一种化工新材料产业,具有广阔的发展前景。当今社会经济发展与环保兼顾的形势下,氟化工废水处理技术也在不断提高,促进了整个废水处理行业水平的发展。

3、氟化工废水主要存在盐度高、生物毒性强、生化性差的特点。氟化工废水处理的重点是无机氟离子和有机氟化物。这其中有机氟污染物性质十分稳定,生物降解性差,这主要是由于有机氟化物中c-f键具有强及性以及键能很大(键能约为460kj/mol)。传统的污水生物处理工艺对有机氟废水处理效率低,而近年来发展起来的一些深度氧化工艺则处理成本太高。

4、传统的工艺一般使用预处理软化除硬+反渗透浓缩脱盐或者反渗透+化学软化+树脂软化等工艺进行处理。一般工艺都只考虑了一部分处理功能,导致化工废水处理后期运行水质不合格与膜系统前后使用树脂或者化学软化处理处理效率低,存在使用的树脂更换费用较高等问题。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种氟化工洗涤废水脱盐资源化利用装置及方法。

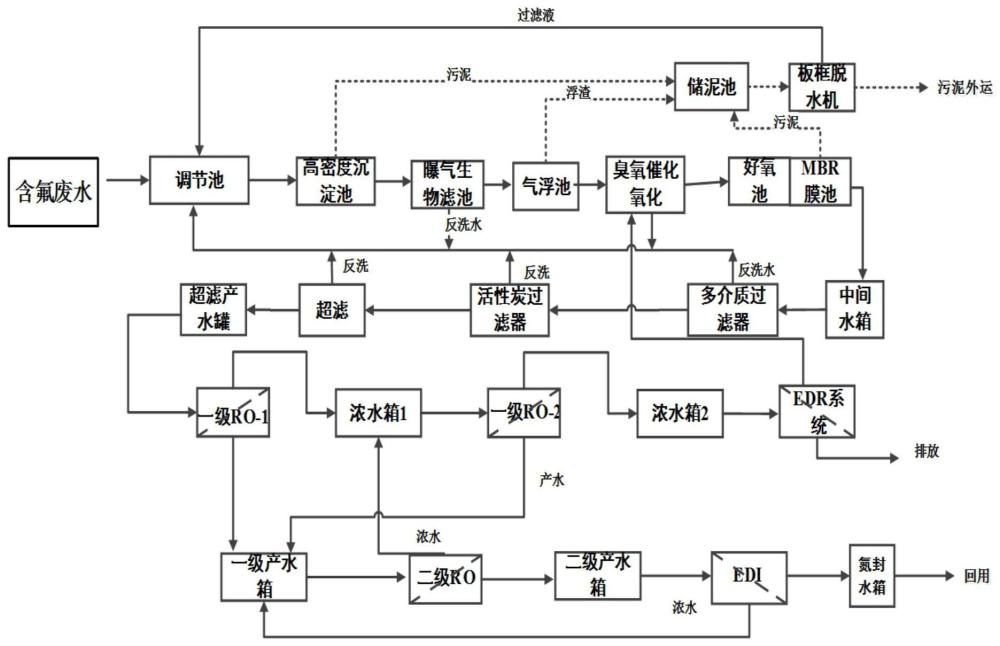

2、一种氟化工洗涤废水脱盐资源化利用方法,含有以下步骤:预处理段步骤,生化预处理段步骤,膜预处理段步骤,反渗透ro-edi-edr深度处理段步骤。

3、一种氟化工洗涤废水脱盐资源化利用方法,还含有以下步骤:

4、预处理段步骤:使用高密度沉淀池沉淀无机氟离子及悬浮物,使用曝气生物滤池进行初步过滤与初步生化降解,使用气浮池进行进一步去除溶解性物质与表面活性物质,出水使用臭氧催化氧化降解有机氟,降低生物毒性物质,出水进入好氧mbr去除有机物与悬浮物,进膜系统前利用多介质过滤与活性炭过滤进行最终的悬浮物与有机物质的痕量去除,保证进膜污水的水质;使用uf+ro双膜法进行浓缩,并利用edr脱盐处理浓水,提高产水量。

5、生化预处理段步骤:利用高密池去除氟化工洗涤废水中的大粒径悬浮物,并通过投加caco3与ca(oh)2双碱法增强无机氟离子的沉淀,并利用高密池的污泥回流泵将部分污泥回流,增强悬浮物的沉降效果,减少絮凝剂的使用量,高密池出水进入曝气生物滤池利用滤池中微生物的生化絮凝效果对小粒径悬浮物进行截留,并对洗涤废水中易降解有机物进行处理,初步过滤出水进入溶气气浮池利用高效溶气气浮装置去除污水中的微小粒径悬浮物及洗涤废水中表面活性剂等溶解性有机物,气浮出水进入臭氧催化氧化滤池利用合适的oc比例对有机氟化物进行降解,将有机物氟化物降解,变成易降解有机物,出水进入好氧mbr池通过好氧池好氧菌的降解,mbr膜的过滤效果,保证出水中氟离子含量大大降低,固体悬浮物及溶解性有机物含量大大降低,完成生化预处理效果。

6、膜预处理段步骤:经过预处理后通过多介质过滤器、活性炭过滤器进行二级过滤,保证进膜前污水不含有小粒径悬浮物,通过超滤处理后,保证出水满足反渗透浊度<1ntu及sdi<5的要求较低,不对后续浓缩造成结垢风险。

7、反渗透ro-edi-edr深度处理段步骤:反渗透ro使用两级脱盐系统进行初步脱盐处理,反渗透产水进入edi系统进行深度脱盐,反渗透浓水进入edr系统进行再次浓缩后,产水回流至臭氧催化氧化段进行处理,浓水外排,达到最大的产水回收效果。

8、一种氟化工洗涤废水脱盐资源化利用方法,含有以下步骤:

9、生化预处理段步骤:利用高密池去除大粒径悬浮物与无机氟离子,曝气生物滤池去除小粒径悬浮物与易降解有机物,溶气气浮池去除微小粒径悬浮物与表面活性剂,臭氧催化氧化滤池降解有机氟化物破除生物毒性,好氧mbr池降解有机物达到较好的氟化工废水中悬浮物、生物毒性物质、表面活性物质的去除效果。

10、膜预处理段步骤:通过多级过滤与超滤降低sdi及浊度,达到减缓膜污染的目的,最终利用ro反渗透-edi浓缩脱盐,edr再浓缩提高产水会用率。

11、预处理段步骤:依次去除大粒径悬浮物、溶解性表面活性物质、生物毒性物质、溶解性有机物、sdi保障后续脱盐段的浓缩效率,浓缩段利用ro-edi提高了脱盐率,并利用edr处理浓水提高了产水率,达到氟化工洗涤废水的脱盐资源化处理效果。

12、反渗透ro-edi-edr深度处理段步骤:反渗透ro使用两级脱盐系统进行初步脱盐处理,反渗透产水进入edi系统进行深度脱盐,反渗透浓水进入edr系统进行再次浓缩后,产水回流至臭氧催化氧化段进行处理,浓水外排,达到最大的产水回收效果。

13、本发明相比于ro,edr具有如下优势:

14、(1)需要的预处理简单,通常多介质过滤即可满足。

15、(2)浓水中cod不升高,不影响浓水的排放和使用。

16、(3)拥有更高的水回收率,更少的浓水排放量,资源化程度高。

17、(4)设备频繁倒极,从而带来更高的抗有机物污染能力,不易结垢,不易被有机物污染。

18、(5)无需添加阻垢剂,更低的运行成本。

19、(6)耐受游离氯。

20、根据本发明水质特点,若系统不采用ed装置改用一级ro-3和一级ro-4代替,则如果要达到与ed相同的80%回收率,一级ro-3和一级ro-4的回收率分别为66.02%和67.97%,两段反渗透的回收率均不高,同时如果选用两段反渗透,由一级ro-4外排的浓水量为4.04m3/h,与采用ed的外排水量2.94m3/h相比更大,招标文件中对外排水量的要求为≤5%,另外两段ro的外排水电导率为6901.07,浓度不高,ed的外排水电导率为9152.36。

21、如果采用两段反渗透代替ed,则cod在浓缩后在进入一级ro-4时cod在200左右,不符合进水条件。

22、综上所述,相比于反渗透,电渗析对无机盐的浓缩程度更高,设备更加简单,无需添加阻垢剂,结合本发明实际情况,选择电渗析设备更优。

23、结合本发明水质情况及处理要求,设计系数为1.15;生化预处理工艺采用高密度沉淀池,去除悬浮物与浊度;生物过滤处理阶段采用曝气生物滤池、气浮池、臭氧催化氧化、好氧池、mbr膜池,整体生化阶段可有效去除cod,保障后段膜工艺进水水质与整体工艺出水水质达标;

24、膜预处理工艺采用多级过滤器,mbr产水经过多级过滤,包括多介质过滤器、活性炭过滤器、超滤去除处理水中的悬浮物、浊度与sdi,保障ro膜工艺运行稳定性,降低膜污染。深度处理系统选用成熟的反渗透系统,一级ro产水进一步脱盐,进入二级ro系统进行再次脱盐处理,双级ro脱盐系统脱盐率达到99.75%;

25、ro系统后采用edi系统,ro产水进行深度脱盐处理,系统产水电阻率大于16mω,整体产水回收率为95.92%。

26、提高系统回收率,将ro浓水进行再次浓缩,采用edr系统,将一级ro浓水与二级ro浓水通过edr系统,将产水回收至臭氧催化氧化系统,提高整体产水回收率,最终废盐水排放量为2.95m3/h,废盐水排放率为3.28%。

- 还没有人留言评论。精彩留言会获得点赞!