一种锡/钽双金属氧化物催化剂及其制备方法和应用与流程

1.本发明属于乳酸制备领域,具体涉及一种锡/钽双金属氧化物催化剂及其制备方法和在催化二羟基丙酮制乳酸中的应用。

背景技术:

2.随着煤、石油等一次能源的不断消耗,在其使用过程中不可避免产生大量污染,可再生二次能源的研究受到全世界研究人员的关注,其中碳水化合物化学法转化现已成为一类重要的跨学科研究热点,进入21世纪以来,有关碳水化合物催化转化的研究倾向于建立一种与现行化石能源开发类似的生物化工体系,最理想的情况是同时生产生物燃料与高值生物化学品。乳酸是生物质能源转化过程中一种重要的多功能平台化合物,探索高效的化学法分解糖类制备乳酸的方法越来越受广大科研人员的青睐,化学法,无论是均相还是非均相形式,都是一种转化纤维素与糖等生物质原料最直接、最有效的方法。二羟基丙酮是一种三碳糖,是生产乳酸的重要原料,同时也是许多单糖和二糖分解的产物,开发以二羟基丙酮为底物的乳酸制备催化剂在生物质能源利用方面具有非同寻常的意义。

3.目前,在所有二羟基丙酮制备乳酸的非均相催化反应中,文献报道催化效果最佳的催化剂为改性beta分子筛,当反应温度为125℃时,ti-β、zr-β、sn-β三种改性beta分子筛催化剂催化dha转化率均达到100%,ti-β的乳酸收率为44%,zr-β的乳酸收率为25%,sn-β的乳酸收率为90%。

技术实现要素:

4.本发明针对现有技术的不足,提供了一种制备锡/钽双金属氧化物催化剂的方法,通过该方法获得的锡/钽双金属氧化物催化剂具有优异的二羟基丙酮制乳酸催化性能,能实现二羟基丙酮转化率100%,乳酸收率优于90%。

5.为此,本发明第一方面提供了一种制备锡/钽双金属氧化物催化剂的方法,其包括如下步骤:

6.s1,将钽酸钾溶液与模板剂溶液混合,获得混合液,再将所述混合液与四氯化锡溶液混合,加热后,获得混合物;优选地,所述钽酸钾溶液与模板剂溶液的体积比为1:(0.5~5)。

7.s2,对所述混合物进行晶化后,获得催化剂前驱体;

8.s3,将所述催化剂前驱体干燥后进行焙烧,制得所述锡/钽双金属氧化物催化剂。

9.本申请的发明人通过研究发现,在催化剂制备时,虽然不使用模板剂获得的催化剂也能催化二羟基丙酮制乳酸,但是使用模板剂后获得的催化剂在催化二羟基丙酮制乳酸时,性能更为优异。

10.在本发明的一些实施方式中,与四氯化锡溶液混合之前,对所述混合液进行加热;优选地,在35~55℃加热搅拌15~45min。

11.在本发明的另一些实施方式中,步骤s1中,所述加热的条件为:在35~55℃加热搅

拌1~5h,然后升温至70~90℃继续加热搅拌1~3h。

12.在本发明的一些实施方式中,所述钽酸钾溶液的制备方法包括以下步骤:

13.t1,将氧化钽与氢氧化钾混合并研磨,获得混合物;

14.t2,将所述混合物进行焙烧,冷却后,溶解于水,获得所述钽酸钾溶液。

15.在本发明的一些具体实施方式中,步骤t1中,所述氧化钽与氢氧化钾的摩尔比为1:(8~12)。

16.在本发明的另一些具体实施方式中,步骤t2中,所述焙烧的温度为400~600℃,焙烧的时间为5~8h。

17.在本发明的一些实施方式中,所述钽酸钾溶液的浓度为0.01mol/l~0.1mol/l。

18.在本发明的另一些实施方式中,所述四氯化锡溶液的浓度为0.5mol/l~5mol/l。

19.在本发明的一些实施方式中,所述模板剂溶液的浓度为20g/l~30g/l。在本发明的一些具体实施方式中,所述模板剂为p123(聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物)。

20.在本发明的一些具体实施方式中,所述四氯化锡溶液与钽酸钾溶液的体积比为(1:5)~(5:1)。

21.在本发明的一些实施方式中,步骤s2中,所述晶化的温度为120~180℃,晶化的时间为0.5~3d。

22.在本发明的另一些实施方式中,步骤s3中,所述焙烧的温度为300℃~650℃,时间为2~8h。优选所述焙烧温度为450℃,所述焙烧的时间为5h。

23.在本发明的一些实施方式中,制得的锡/钽双金属氧化物催化剂中,锡与钽的摩尔比为(0.5~15):1。

24.在所述催化剂的x射线衍射谱图上,2θ=26.7

°

、34.0

°

、51.8

°

、64.9

°

处呈现sno2的特征衍射峰。

25.在本发明的一些具体实施方式中,制备锡/钽双金属氧化物催化剂的方法包括以下步骤:

26.1)制备钽酸钾溶液:将氧化钽与氢氧化钾以摩尔比为1:(8~12),混合并研磨至粉末状,混合研磨结束后,获得混合物;将所述混合物置于马弗炉中400~600℃焙烧5~8h,空气中冷却至室温,溶解于水中制得钽酸钾溶液,浓度为0.01mol/l~0.1mol/l;

27.2)配制四氯化锡溶液:将五水合四氯化锡固体溶解于水中制得四氯化锡溶液,浓度为0.5mol/l~5mol/l;

28.3)配制模板剂溶液:将一定量的模板剂溶解于水中,浓度为20g/l-30g/l;

29.4)将钽酸钾溶液置于一个容器中,加入模板剂溶液,获得混合液,控制混合液温度为35~55℃加热搅拌15~45min,在搅拌的情况下,逐滴加入四氯化锡溶液,加入的四氯化锡溶液与钽酸钾溶液的体积比为(1:5)~(5:1),滴加完毕后在35~55℃加热搅拌1~5h,然后升温至70~90℃继续加热搅拌1~3h,获得混合物;

30.4)将步骤3)所得混合物转移至晶化釜在120~180℃下晶化0.5~3d;

31.5)晶化结束后,将晶化釜内产物过滤洗涤干燥,在300℃~650℃下焙烧2~8h得到所述双金属氧化物催化剂。

32.本发明第三方面提供了一种催化二羟基丙酮制乳酸的方法,其将二羟基丙酮与如

本发明第一方面所述方法制备的催化剂接触,反应后,获得含乳酸的产物。

33.在本发明的一些实施方式中,所述反应的温度为120~160℃。

34.在本发明的另一些实施方式中,所述二羟基丙酮与所述催化剂的质量比为(1~5):1。

35.本发明的有益效果为:本发明所提供的催化二羟基丙酮制乳酸的双金属氧化物催化剂具有优异的二羟基丙酮制乳酸催化性能,能实现二羟基丙酮转化率100%,乳酸收率优于90%。

附图说明

36.下面将结合附图对本发明作进一步说明。

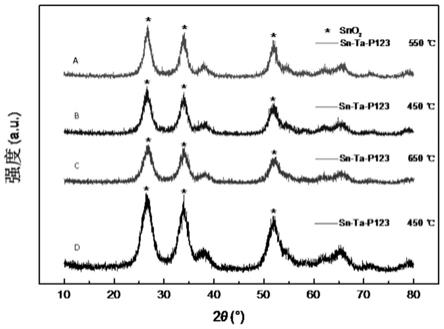

37.图1为实施例1-4制备所得双金属氧化物催化剂的x射线衍射谱图。

具体实施方式

38.为使本发明更加容易理解,下面将结合实施例来进一步详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。本发明中所使用的原料或组分若无特殊说明均可以通过商业途径或常规方法制得。

39.下述实施例中,催化剂性能评价采取以下方法:

40.1)称取反应底物二羟基丙酮60mg、催化剂30mg置于反应器中,用移液枪移取3ml去离子水加入反应器中,升温至140℃,于集热式磁力加热搅拌器中反应。

41.2)反应完毕后取出反应器,降温至室温,用注射器取出部分产物用液相色谱进行转化率与产物收率分析。

42.实施例1

43.1)称取4.41g ta2o5和5.6g koh于研砵中混合并研磨至粉末状,混合研磨结束后,获得混合物;将所述混合物转移至坩埚中500℃焙烧6h,取出后置于烧杯加200ml水溶解,制得ktao3溶液,浓度为0.1mol/l;

44.2)称取52.58g五水合四氯化锡固体于烧杯中加少量水溶解后移至500ml容量瓶中,制得四氯化锡溶液,浓度为0.3mol/l;

45.3)取1.2g p123于三口烧瓶中,加50ml去离子水40℃慢搅至溶解,加入75ml的ktao3溶液于三口烧瓶中,40℃搅拌30min逐滴加入25ml的sncl4溶液后搅拌1h升温至80℃搅拌2h,获得混合物;

46.4)将所述混合物转移至晶化釜160℃晶化1d,获得催化剂前躯体;

47.5)过滤、洗涤、干燥后550℃焙烧5h得到双金属氧化物催化剂(催化剂中锡与钽的摩尔比为1:1,其x射线衍射谱图见附图1a。

48.催化性能评价结果显示,采用实施例1制备所得催化剂在催化二羟基丙酮制乳酸反应中,二羟基丙酮的转化率在40min时达到100%,丙酮醛收率在15min时达到最高为78.21%,乳酸收率在90min时达到最高并稳定在64-65%。

49.实施例2

50.1)称取4.41g ta2o5和5.6g koh于研砵中混合并研磨至粉末状,混合研磨结束后,获得混合物;将所述混合物转移至坩埚中500℃焙烧6h,取出后置于烧杯加200ml水溶解,制

得ktao3溶液,浓度为0.1mol/l;

51.2)称取52.58g五水合四氯化锡固体于烧杯中加少量水溶解后移至500ml容量瓶中,制得四氯化锡溶液,浓度为0.3mol/l;

52.3)取1.2g p123于三口烧瓶中,加50ml去离子水40℃慢搅至溶解,加入25ml的ktao3溶液于三口烧瓶中,40℃搅拌30min逐滴加入75ml的sncl4溶液后搅拌1h升温至80℃搅拌2h,获得混合物;

53.4)将所述混合物转移至晶化釜160℃晶化1d,获得催化剂前躯体;

54.5)过滤、洗涤、干燥后450℃焙烧5h得到双金属氧化物催化剂(催化剂中锡与钽的摩尔比为9:1),其x射线衍射谱图见附图1b。

55.催化性能评价结果显示,采用实施例2制备所得催化剂在催化二羟基丙酮制乳酸反应中,二羟基丙酮的转化率在40min时达到100%,丙酮醛收率在15min时达到最高为86.39%,乳酸收率在90min时达到最高并稳定在70-72%。

56.实施例3

57.1)称取4.41g ta2o5和5.6g koh于研砵中混合并研磨至粉末状,混合研磨结束后,获得混合物;将所述混合物转移至坩埚中500℃焙烧6h,取出后置于烧杯加200ml水溶解,制得ktao3溶液,浓度为0.1mol/l;

58.2)称取52.58g五水合四氯化锡固体于烧杯中加少量水溶解后移至500ml容量瓶中,制得四氯化锡溶液,浓度为0.3mol/l;

59.3)取1.2g p123于三口烧瓶中,加50ml去离子水40℃慢搅至溶解,加入100ml的ktao3溶液于三口烧瓶中,40℃搅拌30min逐滴加入25ml的sncl4溶液后搅拌1h升温至80℃搅拌2h,获得混合物;

60.4)将所述混合物转移至晶化釜160℃晶化1d,获得催化剂前躯体;

61.5)过滤、洗涤、干燥后650℃焙烧5h得到双金属氧化物催化剂(催化剂中锡与钽的摩尔比为0.75:1,其x射线衍射谱图见附图1c。

62.催化性能评价结果显示,采用实施例3制备所得催化剂在催化二羟基丙酮制乳酸反应中,二羟基丙酮的转化率在40min时达到100%,丙酮醛收率在15min时达到最高为70.82%,乳酸收率在60min时达到最高并稳定在64-65%。

63.实施例4

64.1)称取4.41g ta2o5和5.6g koh于研砵中混合并研磨至粉末状,混合研磨结束后,获得混合物;将所述混合物转移至坩埚中500℃焙烧6h,取出后置于烧杯加200ml水溶解,制得ktao3溶液,浓度为0.1mol/l;

65.2)称取52.58g五水合四氯化锡固体于烧杯中加少量水溶解后移至500ml容量瓶中,制得四氯化锡溶液,浓度为0.3mol/l;

66.3)取1.2g p123于三口烧瓶中,加50ml去离子水40℃慢搅至溶解,加入25ml的ktao3溶液于三口烧瓶中,40℃搅拌30min逐滴加入100ml的sncl4溶液后搅拌1h升温至80℃搅拌2h,获得混合物;

67.4)将所述混合物转移至晶化釜160℃晶化1d,获得催化剂前躯体;

68.5)过滤、洗涤、干燥后450℃焙烧5h得到双金属氧化物催化剂(催化剂中锡与钽的摩尔比为12:1),其x射线衍射谱图见附图1d。

69.催化性能评价结果显示,采用实施例4制备所得催化剂在催化二羟基丙酮制乳酸反应中,二羟基丙酮的转化率在40min时达到100%,丙酮醛收率在15min时达到最高为90.76%,乳酸收率在120min时达到最高并稳定在95-96%。

70.实施例5

71.1)称取4.41g ta2o5和5.6g koh于研砵中混合并研磨至粉末状,混合研磨结束后,获得混合物;将所述混合物转移至坩埚中500℃焙烧6h,取出后置于烧杯加200ml水溶解,制得ktao3溶液,浓度为0.1mol/l;

72.2)称取52.58g五水合四氯化锡固体于烧杯中加少量水溶解后移至500ml容量瓶中,制得四氯化锡溶液,浓度为0.3mol/l;

73.3)取1.2g p123于三口烧瓶中,加50ml去离子水40℃慢搅至溶解,加入25ml的ktao3溶液于三口烧瓶中,40℃搅拌30min逐滴加入100ml的sncl4溶液后搅拌1h升温至80℃搅拌2h,获得混合物;

74.4)将所述混合物转移至晶化釜160℃晶化1d,获得催化剂前躯体;

75.5)过滤、洗涤、干燥后550℃焙烧5h得到双金属氧化物催化剂(催化剂中锡与钽的摩尔比为12:1)。

76.催化性能评价结果显示,采用实施例5制备所得催化剂在催化二羟基丙酮制乳酸反应中,二羟基丙酮的转化率在60min时达到100%,丙酮醛收率在30min时达到最高为51%,乳酸收率在min时达到最高并稳定在78%。

77.实施例6

78.1)称取4.41g ta2o5和5.6g koh于研砵中混合并研磨至粉末状,混合研磨结束后,获得混合物;将所述混合物转移至坩埚中500℃焙烧6h,取出后置于烧杯加200ml水溶解,制得ktao3溶液,浓度为0.1mol/l;

79.2)称取52.58g五水合四氯化锡固体于烧杯中加少量水溶解后移至500ml容量瓶中,制得四氯化锡溶液,浓度为0.3mol/l;

80.3)取25ml的ktao3溶液于三口烧瓶中40℃搅拌30min逐滴加入100ml的sncl4溶液后搅拌1h升温至80℃搅拌2h,获得混合物;

81.4)将所述混合物转移至晶化釜160℃晶化1d,获得催化剂前躯体;

82.5)过滤、洗涤、干燥后450℃焙烧5h得到双金属氧化物催化剂(催化剂中锡与钽的摩尔比为12:1)。

83.催化性能评价结果显示,采用实施例6制备所得催化剂在催化二羟基丙酮制乳酸反应中,二羟基丙酮的转化率在40min时达到100%,丙酮醛收率在15min时达到最高为63.83%,乳酸收率在60min时达到最高并稳定在50-51%。

84.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1