全氟磺酸树脂催化剂的再生方法与流程

1.本发明涉及催化领域,尤其涉及全氟磺酸树脂催化剂的再生方法。

背景技术:

2.聚四亚甲基醚二醇(poly tetramethylene ether glycol,ptmeg),即聚四氢呋喃,主要用于氨纶、聚氨酯弹性体和酯醚共聚弹性体的生产。以ptmeg为原料生产的热塑性聚氨酯广泛用于石化、机械、军工、造船、汽车和合成革等行业,尤其是在军工方面的应用,使得ptmeg生产技术具有自主产权对于国家安全尤为重要。

3.目前使用全氟磺酸树脂催化剂催化四氢呋喃开环聚合反应生产ptmeg是主流的生产工艺。其中的全氟磺酸树脂催化剂,即四氟乙烯与全氟(4-甲基-3,6-二氧杂-7-辛烯-1-磺酸)形成的聚合物价格昂贵,且没有国产化,其制备和再生技术被国外垄断,使得国内企业生产ptmeg的成本压力巨大。

4.因此,有必要开发一种全氟磺酸树脂催化剂的再生方法,以避免现有技术中存在的上述问题。

技术实现要素:

5.本发明的目的在于提供一种全氟磺酸树脂催化剂的再生方法,以有效恢复全氟磺酸树脂催化剂的活性,降低使用成本。其中的所述全氟磺酸树脂催化剂应用于四氢呋喃开环聚合制备聚四氢呋喃的反应。

6.为实现上述目的,本发明的所述全氟磺酸树脂催化剂的再生方法包括:

7.s1:将待处理全氟磺酸树脂催化剂、有机溶剂和渗透剂混合后搅拌,以在20-90℃下进行1-48小时的前处理,所述有机溶剂包括聚四甲基醚二醋酸酯的良溶剂;

8.s2:将氧化剂与经所述前处理得到的全氟磺酸树脂催化剂混合后搅拌,以在20-100℃下进行1-12小时的氧化处理;

9.s3:将经所述氧化处理后得到的全氟磺酸树脂催化剂与酸性季铵盐混合溶液混合后搅拌,以在30-100摄氏度下进行2-24小时的活化处理;

10.s4:对经所述活化处理后的得到的全氟磺酸树脂催化剂进行洗涤和干燥,以得到再生全氟磺酸树脂催化剂。

11.本发明的所述再生方法的有益效果在于:通过对所述步骤s1的工艺温度和时间以及所述有机溶剂的种类进行限定,有利于去除所述待处理全氟磺酸树脂催化剂中主要残留的不同分子量的中间产物,即聚四甲基醚二醋酸酯,而所述渗透剂能够进一步加强脱除效果,结合通过对所述步骤s2的工艺温度和时间进行限定,并依靠所述氧化剂能够进一步去除所述步骤s1中难以去除的聚合物,以及通过对所述步骤s3的工艺温度和时间进行限定,并依靠所述酸性季铵盐混合溶液去除金属离子杂质并进一步解离经所述步骤s2后仍难以脱除的聚合物,有利于加快氢离子的传递恢复所述全氟磺酸树脂催化剂的活性中心,从而有效恢复全氟磺酸树脂催化剂的活性,降低使用成本。

12.优选的,所述步骤s1的搅拌和所述步骤s3的搅拌均控制为搅拌速率不超过300转/分钟。其有益效果在于:通过控制合理的搅拌速率,避免对所述待处理全氟磺酸树脂催化剂的孔道结构造成破坏,有助于强度的保持。

13.优选的,所述前处理开始后的每2-4小时对所述有机溶剂和所述渗透剂分别进行等量更换,所述前处理的时间为4-24小时。其有益效果在于:有利于加强对存在于所述待处理全氟磺酸树脂催化剂的待脱除物质的脱除效果。

14.优选的,所述步骤s1中,所述待处理全氟磺酸树脂催化剂占所述有机溶剂的质量百分比为10%-20%,所述渗透剂占所述有机溶剂的质量百分比为0.5%-1%。其有益效果在于:有利于加强对存在于所述待处理全氟磺酸树脂催化剂的待脱除物质的脱除效果。

15.进一步优选的,所述有机溶剂为甲醇、乙醇、丙酮、乙酸、四氢呋喃、苯、甲苯、三氯甲烷和四氯化碳中的任意一种或多种,所述渗透剂是化学通式为ro(ch2ch2o)

n

h的脂肪醇聚氧乙烯醚,n为1-8,r为含有12-18个碳的烃基。

16.优选的,所述步骤s2中,所述氧化剂为氧化性溶液或氧化性气体,所述氧化性溶液中的溶质的质量浓度为15%-40%,所述氧化性溶液的质量为所述待处理全氟磺酸树脂催化剂的100-500%,所述氧化性气体的流量为5-10毫升/分钟。其有益效果在于:有利于加强对所述步骤s1无法去除物质的去除效果。

17.进一步优选的,所述氧化剂为所述氧化性溶液,在保护气体的保护以及0.1-3兆帕的压力下对所述氧化性溶液和经所述前处理得到的全氟磺酸树脂催化剂进行搅拌,控制所述搅拌的速率不超过300转/分钟,以加强氧化效果并缩短处理时间。

18.进一步优选的,所述氧化性溶液中的溶质为次氯酸钠、氯酸钾、过氧化氢、过氧乙酸、重铬酸钠、高锰酸钾和过硫酸铵中的任意一种或多种,所述氧化性气体为臭氧。

19.优选的,所述步骤s3中,所述酸性季铵盐混合溶液中的溶质的质量浓度为30%-55%,所述酸性季铵盐混合溶液中的溶质包括酸性溶质和季铵盐,所述酸性溶质占所述季铵盐的质量百分比为0.5-3%,所述季铵盐占所述待处理全氟磺酸树脂催化剂的质量百分比为1%-10%。其有益效果在于:有利于去除金属离子杂质并进一步解离经所述步骤s2后仍难以脱除的聚合物,有利于加快氢离子的传递恢复所述全氟磺酸树脂催化剂的活性中心。

20.进一步优选的,所述酸性溶质为盐酸、硝酸、硫酸、高氯酸、磷酸和乙酸中的任意一种或多种,所述季铵盐为氯代十六烷基吡啶或溴代十六烷基吡啶。

附图说明

21.图1为本发明实施例的再生全氟磺酸树脂催化剂与第一对比催化剂的红外光谱对比图;

22.图2为应用本发明实施例的再生全氟磺酸树脂催化剂得到的聚合物与应用本发明实施例的新鲜全氟磺酸树脂催化剂得到的聚合物的红外光谱对比图。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是

全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

24.针对现有技术存在的问题,本发明实施例提供了一种应用于四氢呋喃开环聚合制备聚四氢呋喃的反应的全氟磺酸树脂催化剂的再生方法,以有效恢复全氟磺酸树脂催化剂的活性,降低使用成本。

25.为实现上述目的,本发明的所述全氟磺酸树脂催化剂的再生方法包括:

26.s1:将待处理全氟磺酸树脂催化剂、有机溶剂和渗透剂混合后搅拌,以在20-90℃下进行1-48小时的前处理,所述有机溶剂包括聚四甲基醚二醋酸酯的良溶剂;

27.s2:将氧化剂与经所述前处理得到的全氟磺酸树脂催化剂混合后搅拌,以在20-100℃下进行1-12小时的氧化处理;

28.s3:将经所述氧化处理后得到的全氟磺酸树脂催化剂与酸性季铵盐混合溶液混合后搅拌,以在30-100摄氏度下进行2-24小时的活化处理;

29.s4:对经所述活化处理后的得到的全氟磺酸树脂催化剂进行洗涤和干燥,以得到再生全氟磺酸树脂催化剂。

30.本发明一些实施例中,所述步骤s1的搅拌、所述步骤s2的搅拌和所述步骤s3的搅拌均控制为搅拌速率不超过300转/分钟,以避免对所述待处理全氟磺酸树脂催化剂的孔道结构造成破坏,有助于强度的保持。

31.本发明一些实施例中,所述搅拌速率为200-300转/分钟。

32.工业生产中使用四氢呋喃(tetrahydrofuran,thf)在酸酐存在的条件下经催化剂催化制备聚四亚甲基醚二醇(polytetramethylene ether glycol,ptmeg)的过程中,首先会形成聚四甲基醚二醋酸酯(polytetramethyl ethel glycol acetate,ptmea),ptmea会经醇化处理再转化为ptmeg。因此,作为公知常识的是,所述待处理全氟磺酸树脂催化剂,即失活的全氟磺酸树脂催化剂的表面固结有大量的不同分子量的ptmea需要去除。因此,本发明一些实施例的所述步骤s1中,选用的所述有机溶剂中包含ptmea的良溶剂,并使用所述渗透剂辅助,以通过有效溶解或溶胀不同分子量的ptmea来提升脱除效果。

33.本发明一些实施例中,所述待处理全氟磺酸树脂催化剂占所述有机溶剂的质量百分比为10%-20%,所述渗透剂占所述有机溶剂的质量百分比为0.5%-1%。

34.本发明一些具体的实施例中,所述有机溶剂为甲醇、乙醇、丙酮、乙酸、四氢呋喃、苯、甲苯、三氯甲烷和四氯化碳中的任意一种或多种,所述渗透剂是化学通式为ro(ch2ch2o)

n

h的脂肪醇聚氧乙烯醚,n为1-8,r为含有12-18个碳的烃基。其中n的值为所述脂肪醇聚氧乙烯醚的聚合度dp。具体的,n为整数。

35.本发明一些实施例中,n为6-8。

36.本发明一些实施例中,所述前处理在30-70℃下进行,所述前处理的时间为4-24小时。

37.本发明一些实施例中,所述前处理开始后的每2-4小时对所述有机溶剂和所述渗透剂分别进行等量更换,以有利于加强对存在于所述待处理全氟磺酸树脂催化剂的待脱除

物质的脱除效果。

38.所述等量更换的含义为:使用质量相等的新的有机溶剂替换上一次加入的有机溶剂,并同时使用质量相等的新的渗透剂替换上一次加入的渗透剂。

39.本发明一些实施例中,所述有机溶剂由至少两种子有机溶剂混合而成。以占所述有机溶剂的质量百分比计,每种所述子有机溶剂的含量相等。

40.具体的,所述子有机溶剂为甲醇、乙醇、丙酮、乙酸、四氢呋喃、苯、甲苯、三氯甲烷和四氯化碳中的任意一种。

41.本发明实施例1-6中的所述步骤s1为:将失活全氟磺酸树脂催化剂、所述有机溶剂和所述渗透剂混合,在搅拌状态下加热升温至所述前处理的温度后持续搅拌,以开始所述前处理;所述前处理启动后,每隔2h停止所述持续搅拌,并对所述有机溶剂和所述渗透剂进行所述等量替换,替换结束后继续在所述前处理温度下进行所述持续搅拌;所述前处理开始后的4-24小时后,结束所述持续搅拌,待得到的混合物降温至室温,将混合物中的液态物质去除,以完成所述前处理。

42.具体的,本发明实施例1-6的失活全氟磺酸树脂催化剂使粒径为0.8-2毫米的颗粒,所述粒径指所述颗粒的单轴最大尺寸。所述失活全氟磺酸树脂催化剂中,以占所述失活全氟磺酸树脂催化剂的质量百分比计,碳元素的含量大于20%,硫元素的含量小于5%,碳元素、氢元素、氧元素和氟元素的总含量大于95%,所述失活全氟磺酸树脂催化剂的比表面积小于2平方米/克。

43.本发明实施例1-6的所述步骤s1中使用的渗透剂均为脂肪醇聚氧乙烯醚,失活全氟磺酸树脂催化剂的质量均为10克。

44.本发明实施例1的所述步骤s1中使用的有机溶剂为甲醇,本发明实施例2和5使用的有机溶剂均为thf。

45.本发明实施例3使用的有机溶剂由甲醇和thf组成,本发明实施例4使用的有机溶剂由甲醇和苯组成,本发明实施例6使用的有机溶剂由甲醇、thf和苯组成。

46.本发明实施例1-6的所述步骤s1中,控制搅拌速率为200转/分钟。

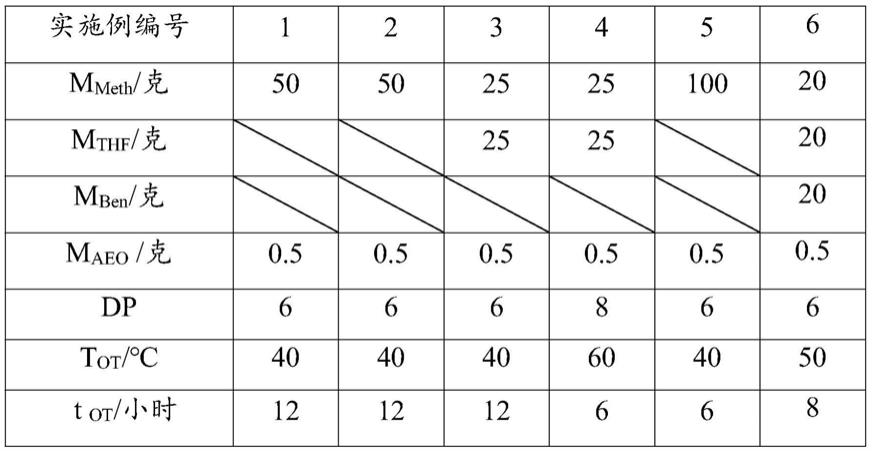

47.本发明实施例1-6的所述步骤s1中,甲醇的质量m

meth

、thf的质量m

thf

、苯的质量m

ben

、脂肪醇聚氧乙烯醚的质量m

aeo

以及聚合度dp、所述前处理的温度t

ot

以及所述前处理的时间t ot

请参见表1。

48.表1

[0049][0050]

本发明一些实施例的所述步骤s2中,所述氧化剂为氧化性溶液或氧化性气体。

[0051]

当所述氧化剂为氧化性溶液,所述氧化性溶液中的溶质的质量浓度为15%-40%,所述氧化性溶液的质量为所述待处理全氟磺酸树脂催化剂的100-500%,所述氧化处理在保护气体的保护以及0.1-3兆帕的压力下进行,以加强氧化效果并缩短处理时间。

[0052]

本发明一些实施例中,当所述氧化剂为氧化性溶液,所述氧化处理的温度为30-70℃,所述氧化处理在保护气体的保护以及0.5-2兆帕的压力下进行,所述氧化处理的时间为2-8小时。

[0053]

当所述氧化剂为氧化性气体,所述氧化性气体的流量为5-10毫升/分钟。

[0054]

本发明一些实施例中,当所述氧化剂为氧化性气体,所述氧化处理的温度为30-70℃,所述氧化处理的时间为2-8小时。

[0055]

本发明一些实施例中,所述氧化性溶液的溶剂为水。所述氧化性溶液中的溶质为次氯酸钠、氯酸钾、过氧化氢、过氧乙酸、重铬酸钠、高锰酸钾和过硫酸铵中的任意一种或多种。所述氧化性气体为臭氧。

[0056]

本发明一些实施例中,所述保护气体为氮气。

[0057]

本发明实施例1-6中,实施例1、2、5和6采用的氧化剂为氧化性溶液。所述氧化性溶液由氧化性水溶液与过硫酸铵配置而成。

[0058]

具体的,具体的,实施例1采用的氧化性水溶液为过氧化氢水溶液,实施例2采用的氧化性水溶液为过氧乙酸水溶液,实施例5和6采用的氧化性水溶液均为次氯酸钠水溶液。

[0059]

本发明实施例1、2、5和6的所述步骤s2具体为:将经所述步骤s1得到的全氟磺酸树脂催化剂与所述氧化性溶液混合于容器中,并在搅拌状态下升温至所述氧化处理的温度,同时向容器中通入氮气使容器中充满保护气体,并维持一定的压力,持续搅拌一定时间后,使容器中的混合物降温至室温后并提取得到的全氟磺酸树脂催化剂,以完成所述氧化处理。具体的,控制搅拌速率为200转/分钟。

[0060]

本发明实施例1、2、5和6的所述步骤s2中,使用的氧化性水溶液的质量m

ox1

以及溶剂的质量浓度w

ox1

,过硫酸铵的质量m

ox2

,所述氧化处理的温度t

ox

、时间t ox

以及容器内的压力p请参见表2。

[0061]

表2

[0062]

实施例编号1256m

ox1

/克50503050w

ox1

/%10103020m

ox2

/克5555t

ox

/℃40408080t

ox

/小时8844p/mpa1112

[0063]

本发明实施例3和4采用的氧化剂均为臭氧。

[0064]

本发明实施例3和4的所述步骤s2具体为:经所述步骤s1得到的全氟磺酸树脂催化剂填入管状容器中,升温至所述氧化处理的温度后,从所述管状容器的一端持续通入一定流量的臭氧以进行所述氧化处理,臭氧从所述管状容器的另一端流出;所述臭氧通入完毕后,使所述管状容器冷却至室温,完成所述氧化处理。

[0065]

本发明实施例3和4的所述步骤s2中,臭氧的流量v

f

,所述氧化处理的温度t

ox

和时间t

ox

请参见表3。

[0066]

表3

[0067]

实施例编号34v

f

/毫升.分钟-1

510t

ox

/℃8040t

ox

/小时48

[0068]

本发明一些实施例的所述步骤s3中,所述酸性季铵盐混合溶液中的溶质的质量浓度为30%-55%,以有利于去除金属离子杂质并进一步解离经所述步骤s2后仍难以脱除的聚合物,有利于加快氢离子的传递恢复所述全氟磺酸树脂催化剂的活性中心。

[0069]

具体的,所述酸性季铵盐混合溶液中的溶质包括酸性溶质和季铵盐。

[0070]

本发明一些实施例中,所述酸性溶质占所述季铵盐的质量百分比为0.5-3%,所述季铵盐占所述待处理全氟磺酸树脂催化剂的质量百分比为1%-10%。

[0071]

本发明一些实施例中,所述季铵盐占所述待处理全氟磺酸树脂催化剂的质量百分比为1%-5%。

[0072]

本发明一些实施例中,所述酸性溶质为盐酸、硝酸、硫酸、高氯酸、磷酸和乙酸中的任意一种或多种,所述季铵盐为氯代十六烷基吡啶或溴代十六烷基吡啶。

[0073]

本发明一些实施例中,所述酸性季铵盐混合溶液由酸性溶液和季铵盐配置而成。所述酸性溶液为所述酸性溶质的水溶液。所述酸性溶液的质量浓度为10-50%。

[0074]

本发明一些实施例中,所述酸性溶液的质量浓度为20-50%。

[0075]

本发明一些实施例中,所述活化处理的温度为30-80℃,时间为4-12小时。

[0076]

本发明实施例1-6中的所述步骤s3具体为:将经所述步骤s2得到的全氟磺酸树脂催化剂、酸性溶液以及季铵盐混合后持续搅拌,并升温至所述活化处理的温度,以进行所述活化处理。控制所述搅拌的搅拌速率为200转/分钟。

[0077]

本发明实施例1、4、5和6中,所述酸性溶液为硫酸水溶液。本发明实施例2和3中,所述酸性溶液分别为盐酸水溶液和硝酸水溶液。

[0078]

本发明实施例1-6中,所述季铵盐均为氯代十六烷基吡啶。

[0079]

本发明实施例1-6中,酸性溶液的质量m

as

和质量浓度w

as

,氯代十六烷基吡啶的质量m

sas

,所述活化处理的温度t

asas

和时间t

asas

请参见表4。

[0080]

表4

[0081]

实施例编号123456m

as

/克407070606040w

as

/%503030303050m

sas

/克0.50.50.50.50.50.1t

asas

/℃404040608080t

asas

/小时1212121046

[0082]

本发明实施例1-6的所述步骤s4中,使用去离子水对经所述步骤s3后得到的全氟磺酸树脂催化剂进行洗涤,直至收集到的滤液的ph值为7;对经所述洗涤后得到的全氟磺酸树脂催化剂在80℃的温度以及-0.1兆帕的真空度下进行12小时的真空干燥,以至少去除游离水,得到所述再生全氟磺酸树脂催化剂。

[0083]

具体的,本发明实施例1-6得到的全氟磺酸树脂催化剂的质量均为4克。

[0084]

本发明实施例提供了对比例1,对比例1以新鲜全氟磺酸树脂催化剂作为第一对比催化剂。所述第一对比催化剂经使用后形成本发明实施例1-6所用的失活全氟磺酸树脂催化剂。所述新鲜全氟磺酸树脂催化剂指未经使用的全氟磺酸树脂催化剂。

[0085]

本发明实施例提供了对比例2,对比例2以本发明实施例1-6所用的失活全氟磺酸树脂催化剂作为第二对比催化剂。

[0086]

本发明实施例对实施例1-6得到的再生全氟磺酸树脂催化剂以及对比例1的新鲜全氟磺酸树脂催化剂进行红外光谱分析,考察再生全氟磺酸树脂催化剂的化学结构。具体的分析方法为本领域技术人员的常规技术手段,在此不做赘述。

[0087]

以实施例1为例,图1为实施例1的再生全氟磺酸树脂催化剂与对比例1的所述第一对比催化剂,即新鲜全氟磺酸树脂催化剂的红外光谱的对比图。从图1中可以看到,再生全氟磺酸树脂催化剂与所述第一对比催化剂的红外光谱具有一致性,说明再生全氟磺酸树脂催化剂的化学结构与所述第一对比催化剂的化学结构一致。

[0088]

其他实施例的再生全氟磺酸树脂催化剂与所述第一对比催化剂的红外光谱也具有如图1所示的一致性,在此不做赘述。

[0089]

本发明实施例将实施例1-6得到的再生全氟磺酸树脂催化剂、对比例1的所述第一对比催化剂以及对比例2的失活全氟磺酸树脂催化剂分别应用于通过thf制备ptmea的工艺,以考察得到的聚合物的收率wy、重均分子量mw以及分子量分布mwd请参见表5。

[0090]

其中,实施例1-6的每种再生全氟磺酸树脂催化剂以及所述第一对比催化剂均为3克,失活全氟磺酸树脂催化剂为7.5克。控制失活全氟磺酸树脂催化剂为7.5克的原因是:7.5克的失活全氟磺酸树脂催化剂经本发明实施例1的再生方法得到的再生全氟磺酸树脂催化剂的质量为3克。

[0091]

通过thf制备ptmea的具体工艺为:在250ml带有磁力搅拌的反应器中加入待考察催化剂、55.8g无水thf、3.1乙酸和3.1乙酸酐,控制聚合温度为50℃,200r/min搅拌反应2小时,得到聚合物溶液。

[0092]

聚合物收率的表征和计算方法具体为:将所述反应液加入到旋转蒸发仪中,在80

℃下蒸馏至无馏分馏出,然后升温至150℃继续蒸馏至无馏分馏出,得到的不能馏出的聚合物为ptmea。得到的ptmea占反应物总质量的质量百分比为聚合物收率。

[0093]

聚合物的重均分子量和分子量分布通过产品型号为agilent 1260infinity的凝胶渗透色谱仪分析得出,具体的分析方法为本领域技术人员的常规手段,在此不做赘述。

[0094]

表5

[0095]

实施例w

y

/%mwmwd实施例137.557201.51实施例237.257801.50实施例337.056301.55实施例437.758201.55实施例537.555801.45实施例637.756301.40对比例137.956001.49对比例230.550401.59

[0096]

参照表5,实施例1-6得到的再生全氟磺酸树脂催化剂得到的聚合物收率与对比例1的所述第一对比催化剂得到的聚合物收率相比,仅下降了0.5%-2.5%,而对比例2的失活全氟磺酸树脂催化剂得到的聚合物收率与对比例1的所述第一对比催化剂得到的聚合物收率相比下降了将近20%;可见通过实施例1-6的再生方法能够有效恢复失活全氟磺酸树脂催化剂的活性。

[0097]

实施例1-6得到的再生全氟磺酸树脂催化剂得到的聚合物的重均分子量与对比例1的所述第一对比催化剂得到的聚合物的重均分子量之间的差值占所述新鲜全氟磺酸树脂催化剂得到的聚合物的重均分子量的百分比为-0.4%-+0.4%,而实施例1-6得到的再生全氟磺酸树脂催化剂得到的聚合物的分子量分布与对比例1的所述第一对比催化剂得到的聚合物的分子量分布之间的差值占所述所述第一对比催化剂得到的聚合物的分子量分布的百分比在-6.1%-+4.1%,说明通过实施例1-6的再生方法得到的再生全氟磺酸树脂催化剂具有和所述第一对比催化剂一致的催化性能。

[0098]

本发明实施例将应用实施例1-6的每种再生全氟磺酸树脂催化剂和对比例1的所述第一对比催化剂进行前述的thf制备ptmea的工艺得到的不同聚合物分别进行红外光谱分析,考察再生全氟磺酸树脂催化剂的催化性能。具体的分析方法为本领域技术人员的常规技术手段,在此不做赘述。

[0099]

以实施例5和对比例1为例,应用实施例5的再生全氟磺酸树脂催化剂进行前述的thf制备ptmea的工艺得到第一聚合物,应用对比例1的所述第一对比催化剂进行前述的thf制备ptmea的工艺得到第二聚合物,图2为所述第一聚合物与所述第二聚合物的红外光谱对比图。从图2中可以看到,应用实施例5的再生全氟磺酸树脂催化剂得到的所述第一聚合物与应用所述第一对比催化剂得到的所述第二聚合物的红外光谱具有一致性,说明再生全氟磺酸树脂催化剂具有与所述第一对比催化剂一致的催化性能。

[0100]

应用其他实施例的再生全氟磺酸树脂催化剂得到的聚合物的红外光谱图与图2所示的所述第二聚合物的红外光谱图也具有如图1所示的一致性,在此不做赘述。

[0101]

虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显

而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1