多辊双面涂布复合金属带的生产方法与流程

1.本发明涉及一种复合金属带的生产方法,具体的为一种多辊双面涂布复合金属带的生产方法。

背景技术:

2.金属锂具有高的容量(理论3860mah/g),低的密度(0.59g/cm3),低的电化学势(-3.04v vs.标准氢电极),因此以金属锂作为负极的金属锂二次电池与石墨负极的锂离子电池相比具有电压高能量密度高的优异性能。

3.现有的复合锂带一般采用金属锂带和基材辊压成型的加工方式。金属锂带一般采用挤压成型工艺,如公开号为cn204564801u的中国专利公开的一种金属锂带生产装置,以及公开号为cn101497088b的中国专利公开的一种金属锂带加工方法,均采用挤压成型的方式生产金属锂带。现有的挤压成型工艺生产得到的复合锂带存在厚度较厚的缺点。当较厚的金属锂带应用于金属锂电池中,负极容量远远过量于正极容量,这样就造成了负极金属锂的浪费,同时也增加了电池的体积和重量,降低了电池的体积和质量能量密度,不利于金属锂电池极限能量密度的提升。

4.公开号为cn206992217u的中国专利公开了一种复合锂带的生产装置,该复合锂带的生产装置设有机架,在所述机架上安装有上、下两个轧辊,在所述轧辊的上游设有集流体放卷装置、锂带放卷装置和保护膜放卷装置,在所述保护膜放卷装置的下游设有放卷导辊,在所述轧辊的下游设有复合锂带收卷装置和与所述保护膜放卷装置对应的保护膜收卷装置,在所述保护膜收卷装置的上游设有收卷导辊。该复合锂带的生产装置采用辊压成型的方式将集流体与金属锂带复合在一起,由于金属锂带本身厚度较厚,加之金属锂带与集流体之间仅仅依靠简单的辊压结合在一起,存在结合力不足的问题。

5.当然,现有技术中也存在一些采用非辊压成型的方式加工复合锂带的技术方案。如公开号为cn109360934a的中国专利公开了一种超薄复合锂带的制备方法,在高纯氩气氛围下,将锂锭加热至熔融状态后,将粗化处理的导电基材浸入到液态锂中挂浆并缓慢拉出,通过对轧辊调节挂浆厚度,经风冷后收卷,得到总厚度为10~50μm的双面覆锂的超薄复合锂带。该超薄复合锂带的制备方法采用将基材浸入到熔融态金属锂中挂桨的方式生产复合锂带,然而,由于熔融态金属锂粘稠度较高,在基材上挂桨的厚度存在较大的差异,且在基材某些区域可能存在并未挂桨的情况,由于重力作用,基材上下两侧面挂桨的情况也存在较大差异,基材下侧面难以稳定地挂桨,导致采用该超薄复合锂带的制备方法制备得到的复合锂带的质量不稳定。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种多辊双面涂布复合金属带的生产方法,可同时在带材的两侧侧面上涂布金属材料,不仅能够满足复合金属带的规模化连续生产要求,而且金属材料层的厚度可以更薄,质量也更加稳定。

7.为达到上述目的,本发明提供如下技术方案:

8.一种多辊双面涂布复合金属带的生产方法,包括涂布工序,利用两个多辊涂布单元分别将熔融金属材料涂布到带材的两侧侧面上;

9.所述涂布工序中,调节属于同一个多辊涂布单元的进料辊与转移辊之间的辊缝宽度至设定范围,并在该进料辊与转移辊之间加入熔融金属材料并使其保持熔融状态;驱动该进料辊和转移辊按照设定转速转动,使熔融金属材料均匀粘附在对应的转移辊上;

10.将粘附在转移辊上的熔融金属材料均匀转移至对应的涂布辊上,并使粘附在涂布辊上的单位面积的熔融金属材料的质量达到设定范围;

11.将粘附在涂布辊上的熔融金属材料涂布在从两根所述涂布辊之间穿过的带材上,得到在带材的两侧侧面上分别复合有金属材料层的复合金属带。

12.进一步,在进料辊和转移辊之间直接加入熔融态的熔融金属材料;或,

13.在进料辊下方设置用于盛放熔融态熔融金属材料的溶液槽,使进料辊浸入到溶液槽内,利用进料辊粘附熔融金属材料并将熔融金属材料转移至进料辊和转移辊之间。

14.进一步,属于同一个所述多辊涂布单元的所述进料辊和转移辊之间设有至少两个间距可调节并用于限定涂布区域宽度的挡料板,相邻两块挡料板之间形成金属材料涂布区;

15.当同一个所述多辊涂布单元中的所述金属材料涂布区设置为至少两个时,在至少一个所述金属材料涂布区内加入熔融金属材料;

16.且当加入熔融金属材料的所述金属材料涂布区的数量为至少两个时:

17.在不同的所述金属材料涂布区内加入相同的熔融金属材料,并在带材上涂布成型相同熔融金属材料的金属材料层;或,在不同的所述金属材料涂布区内加入不同的熔融金属材料,并在带材上涂布成型不同熔融金属材料的金属材料层。

18.进一步,两个所述多辊涂布单元的所述进料辊和转移辊之间加入相同的熔融金属材料或加入不同的熔融金属材料。

19.进一步,所述熔融金属材料采用但不限于金属锂、金属钠、金属钾、金属镁、金属钙、金属锌和金属铝中的一种或至少两种配比而成的合金。

20.进一步,所述熔融金属材料内混合有用于抑制枝晶生长的枝晶抑制材料,所述枝晶抑制材料包括但不限于金属锡、金属钛、金属钨、金属铅、金属铝和季胺盐中的至少一种。

21.进一步,所述带材采用但不限于铜带、铝带、钢带或金属材料与非金属材料复合的带材。

22.进一步,所述熔融金属材料内掺杂有非金属材料。

23.进一步,所述熔融金属材料在设定气氛环境下被涂布在带材上。

24.进一步,控制所述多辊涂布机构所在区域的温度和干燥度,使熔融金属材料在设定环境温度范围及设定干燥度范围下被涂布在带材上,且该设定的环境温度范围可使熔融金属材料保持熔融态并使熔融金属材料保持在设定的粘度范围内。

25.进一步,所述转移辊与所述涂布辊之间还设有至少一根中间转移辊;

26.所述进料辊、转移辊、涂布辊以及所有的所述中间转移辊均采用可加热的加热辊,所述加热辊对熔融金属材料加热并使熔融金属材料保持熔融态以及使熔融金属材料保持在设定的粘度范围内。

27.进一步,在所述带材侧面涂布熔融金属材料之前,在所述带材的两侧侧面上均匀喷涂负极材料;或,

28.在所述带材侧面涂布熔融金属材料之前,在所述带材的两侧侧面上均匀涂布负极材料;或,

29.采用浸润工艺在所述带材的两侧侧面上粘附一层负极材料。

30.进一步,所述负极材料包括但不限于碳负极材料、氧化硅及其衍生物负极材料、硅碳复合材料及其衍生物、硅锂复合及衍生物负极材料、锡基负极材料、含锂过渡金属氮化物负极材料、生物质碳负极材料、合金类负极材料、纳米级负极材料、金属负极材料、纳米氧化物材料和含锂过渡金属氧化物材料。

31.进一步,还包括冷却工序,利用冷却装置将涂布在所述带材上的金属材料层快速冷却定型,所述冷却装置设置在两根所述涂布辊的出料侧。

32.进一步,还包括精整工序,利用至少一组精整辊组依次轧制所述复合金属材料带,修复经冷却工序冷却后的金属材料层并使金属材料层的厚度达到设定厚度。

33.进一步,在精整工序中设有温控干燥区,所有的所述精整辊组均位于所述温控干燥区内;控制所述温控干燥区内的温度和干燥度,使金属材料层保持在有利于其精整成型的设定温度范围内。

34.进一步,所述温控干燥区内设有可分别独立调节温度和干燥度的温控干燥分区,每一个所述温控干燥分区内设有至少一组精整辊组。

35.进一步,还包括修边工序,利用分别位于所述金属材料层两侧的修边工具对对应的所述金属材料层的两侧进行修边处理,使金属材料层的宽度值位于设定范围内。

36.进一步,还包括加热熔融工序,用于加热融化金属材料后,将得到的熔融金属材料加入到所述多辊涂布机构中。

37.本发明的有益效果在于:

38.本发明的多辊双面涂布复合金属带的生产方法,利用两个多辊涂布单元实现分别在带材两侧涂布金属材料层;具体的通过调节进料辊和转移辊之间的辊缝,可以控制粘附在转移辊上的熔融金属材料的厚度,而后通过将熔融金属材料在转移辊和涂布辊之间转移,进一步控制粘附在涂布辊上的熔融金属材料的厚度,也即控制涂布辊上的单位面积的熔融金属材料的质量达到设定范围,最后将熔融金属材料涂布在带材上,得到复合有复合金属材料层的复合金属带。且相较于现有技术中的采用金属锂带与基材直接辊压复合的方式,采用本发明的多辊双面涂布复合金属带的生产方法得到的复合金属带的结合力更好,且金属材料层可以更薄,甚至达到10um以下;相较于现有的将基材浸入到熔融态金属中挂桨的方式生产复合锂带的方式,采用本发明复合锂带连续生产设备生产得到的复合金属带的金属材料层的厚度均匀,不会存在在基材的某些区域没有覆盖金属层的缺陷,质量更加稳定。

39.综上,本发明的多辊双面涂布复合金属带的生产方法,可同时在带材的两侧侧面上涂布金属材料,不仅能够满足复合金属带的规模化连续生产要求,而且金属材料层的厚度可以更薄,质量也更加稳定。

附图说明

40.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

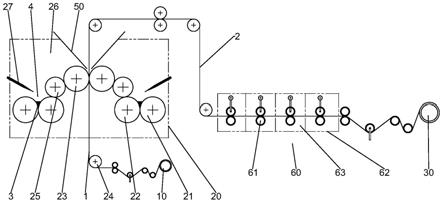

41.图1为适用于本发明多辊双面涂布复合金属带的生产方法的生产设备的结构示意图;

42.图2为适用于本发明多辊双面涂布复合金属带的生产方法的生产设备的第二种结构示意图;

43.图3为适用于本发明多辊双面涂布复合金属带的生产方法的生产设备的第三种结构示意图。

44.附图标记说明:

45.1-带材;2-复合金属带;3-熔融金属材料;4-加料区;

46.10-放卷机构;

47.20-多辊涂布机构;21-进料辊;22-转移辊;23-涂布辊;24-导辊;25-中间转移辊;26-涂布控制区;27-加料装置;

48.30-收卷机构;

49.41-喷涂机构;42-浸润槽;43-导向辊;

50.50-冷却装置;

51.60-精整区;61-精整辊组;62-温控干燥区;63-温控干燥分区。

具体实施方式

52.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

53.如图1所示,为适用于本发明多辊双面涂布复合金属带的生产方法的生产设备的结构示意图。该多辊双面涂布复合金属带的生产设备,包括:

54.放卷机构10,用于连续放卷带材1;

55.多辊涂布机构20,用于在带材1的两侧分别涂布金属材料层并得到复合金属带2;

56.收卷机构30,用于收卷复合金属带2。

57.本实施例的多辊涂布机构包括对称设置的两个多辊涂布单元。具体的,本实施例的多辊涂布单元包括进料辊21、转移辊22和涂布辊23,进料辊21和转移辊22之间相邻设置,且进料辊21与转移辊22之间的辊缝可调节,并在进料辊21和转移辊22之间形成用于添加熔融金属材料3的加料区4。两个多辊涂布单元的涂布辊23相邻设置,放卷机构与多辊涂布机构之间设有用于导向带材1、并使带材1从两根涂布辊23之间穿过的导辊24,涂布辊23接受由转移辊22粘附的熔融金属材料3、并将该熔融金属材料3涂布在带材1上。具体的,本实施例的两根涂布辊23的轴线所在的平面为水平面,带材1沿着竖直方向从两根涂布辊23之间穿过。

58.进一步,本实施例的进料辊21的转轴上设有用于调节其与转移辊22之间的辊缝宽度的辊缝调节机构,辊缝调节机构可以采用现有的多种方式实现,不再累述。通过设置辊缝调节机构,能够精确调节进料辊21和转移辊22之间的辊缝,进而控制粘附在转移辊22上的熔融金属材料3的厚度。

59.进一步,进料辊21和转移辊22上方设有用于将熔融金属材料3加入到加料区4的加料装置27;或,进料辊21的下方设有用于盛放熔融金属材料的溶液槽,进料辊21的下部浸入到溶液槽内并将粘附的熔融金属材料转移至加料区4。本实施例在进料辊21和转移辊22上方设有用于将熔融金属材料3加入到加料区4的加料装置,加料装置可以采用现有的多种设备实现,如加料喷嘴、螺杆挤出加料装置等,不再累述。

60.进一步,加料区4内设有至少两个挡料板,每一块挡料板均可独立沿着转移辊的轴向方向移动,且相邻两块挡料板之间形成金属材料涂布区,通过设置挡料板,能够精确控制在带材1上涂布熔融金属材料3的宽度,通过设置多块挡料板,可以在带材1上分区涂布相同的熔融金属材料或不同的熔融金属材料。

61.进一步,转移辊21与涂布辊22之间设有至少一根中间转移辊25。本实施例的转移辊21与涂布辊22之间设有一根中间转移辊25,中间转移辊25的数量根据实际需要设定,在实现熔融金属材料在转移辊21、中间转移辊25和涂布辊22之间转移的过程中,通过各辊之间的转速差等方式,实现对熔融金属材料3的涂布厚度的精确控制。

62.进一步,在一些实施例中,进料辊21、转移辊22、涂布辊23以及所有的中间转移辊25均采用可加热的加热辊,加热辊用于对熔融金属材料3加热并使熔融金属材料保持熔融态以及使熔融金属材料保持在设定的粘度范围内。要实现将熔融金属材料3粘附在转移辊22、中间转移辊25以及涂布辊23上的技术目的,需要控制熔融金属材料3的粘度,而熔融金属材料的粘度与其温度相关,通过控制温度,即可控制熔融金属材料3的粘度,使其保持在满足涂布要求的范围内。

63.进一步,本实施例的多辊双面涂布复合金属带的生产设备还包括用于控制多辊涂布机构20所在区域的温度和干燥度的涂布控制区26,用于控制熔融金属材料3在设定环境温度范围及设定干燥度范围下被涂布在带材1上。对于一些活性较强的金属材料,如锂、钠和钾等,其与空气中存在的水分子等物质接触会发生反应,此时,若要涂布这类熔融金属材料3,不仅需要控制涂布温度,还需要对涂布环境的干燥度进行严格控制。当然,本领域技术人员应当知道,在设置涂布控制区26的前提条件下,进料辊21、转移辊22、涂布辊23以及所有的中间转移辊25可以设置为加热辊、也可以不设置为加热辊,不再累述。

64.进一步,在一些实施例中,放卷机构10与多辊涂布机构20之间设有用于在带材1的两侧侧面上分别喷涂负极材料的喷涂机构41,如图2所示。在一些实施例中,放卷机构10与多辊涂布机构20之间设有用于在带材1的两侧侧面上涂布负极材料的涂布机构,涂布机构可以采用现有的多种方式实现,不再累述。在一些实施例中,放卷机构10与多辊涂布机构20之间设有用于盛放经搅拌分散处理后的负极材料的浸润槽42和用于将带材1导向至浸润槽42内的导向辊43,带材1经过浸润槽42后在其表面粘附负极材料层,如图3所示。本实施例的多辊双面涂布复合金属带的生产设备采用直接将熔融金属材料3涂布到带材1上的方式,即多辊双面涂布复合金属带的生产设备中也可以不设置喷涂机构41、涂布机构42以及浸润槽44等,不再累述。

65.进一步,涂布辊23与涂布压辊24之间的出料侧设有用于使金属材料层快速冷却定型的冷却装置50,通过冷却装置50使涂布在带材1上的金属材料层快速冷却定型,防止因金属材料保持在熔融态的状态下,在重力等作用下在带材1表面发生流动,导致金属材料层厚度不均匀等缺陷产生。

66.进一步,多辊涂布机构20与收卷机构30之间设有精整区60,精整区60内设有至少一组用于轧制复合金属带2、以修复经冷却装置50冷却后的金属材料层并使金属材料层的厚度达到设定厚度的精整辊组61,每一组精整辊组61包括对应设置的两根精整辊。具体的,当精整辊组61设置为至少两组时,相邻两组精整辊组61之间,靠近多辊涂布机构20一侧的精整辊组61的辊间间隙大于等于靠近收卷机构30一侧的精整辊组61的辊间间隙,即通过多次精整辊压将复合金属带2的金属材料层压制到设定厚度。

67.进一步,精整区60内设有用于控制其的温度和干燥度、并使金属材料层保持在有利于其精整成型的设定温度范围内的温控干燥区62,所有的精整辊组61均位于温控干燥区内。优选的,温控干燥区内设有可分别独立调节温度和干燥度的温控干燥分区63,每一个温控干燥分区内设有至少一组精整辊组61。

68.进一步,本实施例的多辊双面涂布复合金属带的生产设备还包括用于对金属材料层的两侧进行修边处理的修边工具。修边工具可以设置在精整区60与收卷机构30之间,也可以设置在其中至少一组精整辊组61上,均可实现对金属材料层的两侧进行修边处理的修边工具,使金属材料层的宽度保持在设定范围。

69.下面对采用上述多辊双面涂布复合金属带的生产设备对本实施例的多辊双面涂布复合金属带的生产方法的具体实施方式进行说明。

70.本实施例的多辊双面涂布复合金属带的生产方法,包括涂布工序,利用两个多辊涂布单元分别将熔融金属材料3涂布到带材1的两侧侧面上。具体的,涂布工序中,调节属于同一个多辊涂布单元的进料辊21与转移辊22之间的辊缝宽度至设定范围,并在该进料辊21与转移辊22之间加入熔融金属材料3并使其保持熔融状态;驱动该进料辊21和转移辊22按照设定转速转动,使熔融金属材料3均匀粘附在对应的转移辊22上。将粘附在转移辊22上的熔融金属材料均匀转移至对应的涂布辊23上,并使粘附在涂布辊23上的单位面积的熔融金属材料的质量达到设定范围,即控制粘附在涂布辊23上的熔融金属材料3的厚度,进而控制涂布在带材1上的金属材料层的厚度。将粘附在涂布辊23上的熔融金属材料3涂布在从两根涂布辊23之间穿过的带材1上,得到在带材1的两侧侧面上分别复合有金属材料层的复合金属带2。

71.本实施例的多辊双面涂布复合金属带的生产方法还包括加热熔融工序,用于加热融化金属材料后,将得到的熔融金属材料加入到所述多辊涂布机构20中,也即将得到的熔融金属材料加入到进料辊21和转移辊22之间。

72.进一步,采用加料装置27在进料辊21和转移辊22之间直接加入熔融态的熔融金属材料3;或在进料辊21下方设置用于盛放熔融态熔融金属材料3的溶液槽,使进料辊21浸入到溶液槽内,利用进料辊21粘附熔融金属材料并将熔融金属材料转移至进料辊21和转移辊22之间。本实施例采用加料装置27在进料辊21和转移辊22之间直接加入熔融态的熔融金属材料3。

73.进一步,属于同一个多辊涂布单元的进料辊21和转移辊22之间设有至少两个间距可调节并用于限定涂布区域宽度的挡料板,相邻两块挡料板之间形成金属材料涂布区。通过设置金属材料涂布区,能够精确控制在带材1上涂布熔融金属材料3的宽度,通过设置多块挡料板,可以在带材1上分区涂布相同的熔融金属材料或不同的熔融金属材料。即:当金属材料涂布区设置为至少两个时,在至少一个金属材料涂布区内加入熔融金属材料;当加

入熔融金属材料的金属材料涂布区的数量为至少两个时:在不同的金属材料涂布区内加入相同的熔融金属材料,并在带材上涂布成型相同熔融金属材料的金属材料层;或,在不同的金属材料涂布区内加入不同的熔融金属材料,并在带材上涂布成型不同熔融金属材料的金属材料层。

74.另外,两个多辊涂布单元的进料辊21和转移辊22之间也可以加入相同的熔融金属材料或加入不同的熔融金属材料,使带材1两侧侧面涂布相同的金属材料层或不同的金属材料层。

75.进一步,熔融金属材料3采用但不限于金属锂、金属钠、金属钾、金属镁、金属钙、金属锌和金属铝中的一种或至少两种配比而成的合金。熔融金属材料内混合有用于抑制枝晶生长的枝晶抑制材料,枝晶抑制材料包括但不限于金属锡、金属钛、金属钨、金属铅、金属铝和季胺盐中的至少一种。带材1采用但不限于铜带、铝带、钢带或金属材料与非金属材料复合的带材。本实施例的熔融金属材料3采用金属锂,带材1采用铜带,枝晶抑制材料采用金属锡,即本实施例的复合金属带2为铜锂复合带。金属锂具有熔点低,且熔融态的金属锂的粘度在不同温度范围下可调节的特性,能够通过涂布的方式复合在铜带等带材上。同理,其他多种金属以及至少两种金属的合金也具有相类似的特性,不再累述。

76.进一步,在一些实施例中,熔融金属材料3内掺杂有非金属材料,如在金属锂中掺杂碳材料等作为电池负极材料,不再累述。

77.进一步,在一些实施例中,熔融金属材料3在设定气氛环境下被涂布在带材1上,对于一些金属材料,其可能与空气中的某些物质发生反应,如金属锂与控制中的水分子之间会发生化学反应,因此需要采用气氛避免。

78.进一步,在一些实施例中,需要控制多辊涂布机构20所在区域的温度和干燥度,使熔融金属材料3在设定环境温度范围及设定干燥度范围下被涂布在带材1上,且该设定的环境温度范围可使熔融金属材料3保持熔融态并使熔融金属材料保持在设定的粘度范围内。对于一些活性较强的金属材料,如锂、钠和钾等,其与空气中存在的水分子等物质接触会发生反应,此时,若要涂布这类熔融金属材料3,不仅需要控制涂布温度,还需要对涂布环境的干燥度进行严格控制。

79.进一步,转移辊22与涂布辊23之间还设有至少一根中间转移辊25。在一些实施例中,进料辊21、转移辊22、涂布辊23以及所有的中间转移辊25均采用可加热的加热辊,加热辊用于对熔融金属材料3加热并使熔融金属材料保持熔融态以及使熔融金属材料保持在设定的粘度范围内。要实现将熔融金属材料3粘附在转移辊22、中间转移辊25以及涂布辊23上的技术目的,需要控制熔融金属材料3的粘度,而熔融金属材料的粘度与其温度相关,通过控制温度,即可控制熔融金属材料3的粘度,使其保持在满足涂布要求的范围内。当然,本领域技术人员应当知道,在设置涂布控制区26的前提条件下,进料辊21、转移辊22、涂布辊23以及所有的中间转移辊25可以设置为加热辊、也可以不设置为加热辊,不再累述。

80.进一步,在一些实施例中,在带材1侧面涂布熔融金属材料之前,在带材1的两侧侧面上均匀喷涂负极材料,如图2所示。在带材侧面涂布熔融金属材料之前,在带材的两侧侧面上均匀涂布负极材料,涂布方式可采用现有的多种方式实现,不再累述。在一些实施例中,采用浸润工艺在带材1的两侧侧面上粘附一层负极材料,如图3所示。

81.进一步,负极材料包括但不限于碳负极材料,如人工石墨、天然石墨、中间相碳微

球、石油焦、碳纤维、热解树脂碳等;氧化硅及其衍生物负极材料;硅碳复合材料及其衍生物;硅锂复合及衍生物负极材料;锡基负极材料,锡基负极材料可分为锡的氧化物和锡基复合氧化物两种,氧化物是指各种价态金属锡的氧化物;含锂过渡金属氮化物负极材料;生物质碳负极材料;合金类负极材料,包括锡基合金、硅基合金、锗基合金、铝基合金、锑基合金、镁基合金和其它合金;纳米级负极材料,包括纳米碳管、纳米合金材料;金属负极材料,包括但不限于金属锂、金属钠和金属镁中的一种或至少两种的合金;纳米氧化物材料,可将纳米氧化钛和纳米氧化硅添加在石墨、锡氧化物、纳米碳管等传统负极材料内;含锂过渡金属氧化物材料,包括但不限于钛酸锂及其衍生物以及锂磷酸铁等。

82.进一步,本实施例的多辊双面涂布复合金属带的生产方法还包括冷却工序,利用冷却装置50将涂布在带材1上的金属材料层快速冷却定型,冷却装置50设置在涂布辊23与涂布压辊24之间的出料侧,当熔融金属材料3涂布至带材1上后,立即对其冷却定型,防止因金属材料保持在熔融态的状态下,在重力等作用下在带材1表面发生流动,导致金属材料层厚度不均匀等缺陷产生。

83.进一步,本实施例的多辊双面涂布复合金属带的生产方法还包括精整工序,利用至少一组精整辊组61依次轧制复合金属材料带2,修复经冷却工序冷却后的金属材料层并使金属材料层的厚度达到设定厚度。本实施例在精整工序中设有温控干燥区61,所有的精整辊组均位于温控干燥区61内;控制温控干燥区内的温度和干燥度,使金属材料层保持在有利于其精整成型的设定温度范围内。优选的,温控干燥区内设有可分别独立调节温度和干燥度的温控干燥分区63,每一个温控干燥分区内设有至少一组精整辊组61,实现在不同温度环境下对复合金属带2进行精整。

84.进一步,本实施例的多辊双面涂布复合金属带的生产方法还还包括修边工序,利用分别位于金属材料层两侧的修边工具对对应的金属材料层的两侧进行修边处理,使金属材料层的宽度值位于设定范围内。修边工具可以设置在精整区60与收卷机构30之间,也可以设置在其中至少一组精整辊组61上,均可实现对金属材料层的两侧进行修边处理的修边工具,使金属材料层的宽度保持在设定范围。

85.本实施例的多辊双面涂布复合金属带的生产方法,利用两个多辊涂布单元实现分别在带材两侧涂布金属材料层;具体的通过调节进料辊和转移辊之间的辊缝,可以控制粘附在转移辊上的熔融金属材料的厚度,而后通过将熔融金属材料在转移辊和涂布辊之间转移,进一步控制粘附在涂布辊上的熔融金属材料的厚度,也即控制涂布辊上的单位面积的熔融金属材料的质量达到设定范围,最后将熔融金属材料涂布在带材上,得到复合有复合金属材料层的复合金属带。且相较于现有技术中的采用金属锂带与基材直接辊压复合的方式,采用本发明的多辊双面涂布复合金属带的生产方法得到的复合金属带的结合力更好,且金属材料层可以更薄,甚至达到10um以下;相较于现有的将基材浸入到熔融态金属中挂桨的方式生产复合锂带的方式,采用本发明复合锂带连续生产设备生产得到的复合金属带的金属材料层的厚度均匀,不会存在在基材的某些区域没有覆盖金属层的缺陷,质量更加稳定。综上,本实施例的多辊双面涂布复合金属带的生产方法,可同时在带材的两侧侧面上涂布金属材料,不仅能够满足复合金属带的规模化连续生产要求,而且金属材料层的厚度可以更薄,质量也更加稳定。

86.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范

围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1