甲烷氧化偶联制备碳二烃的催化剂体系及应用的制作方法

1.本发明涉及催化剂领域,具体涉及甲烷氧化偶联制备碳二烃的催化剂体系及应用。

背景技术:

2.伴随着勘探技术的突破、新气田的发现以及深海勘探开发技术水平的不断提升,全球天然气探明储量持续增加。我国拥有独特的地质背景,天然气类型多,资源总量丰富,潜力巨大。随着对环境保护日益重视,能源的清洁替代是全球一次能源供应结构变化的必然趋势。烯烃原料是化工工业的基本原料,目前已出现烯烃原料多元化的发展趋势,如丙烷脱氢制丙烯产量已在全球快速增长;煤制烯烃也在中国快速发展;在天然气产量增加的背景下,甲烷转化制低碳烯烃(ocm)技术也再次引起学术界和工业界的关注。利用天然气生产乙烯是以烃类化合物中储量丰富的甲烷为原料制乙烯的最短路线,将使乙烯生产成本大幅下降,在理论上该路线最为经济。但由于甲烷的定向活化难度极大,该工艺目前依然是天然气化工与催化的研究热点。

3.目前,甲烷氧化偶联催化剂大多在750-850℃的反应温度下才能进行,在工业放大阶段,甲烷深度氧化,反应选择性低,以致碳二烃收率下降。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的甲烷深度氧化、反应选择性下降,以致烯烃收率下降的问题,提供甲烷氧化偶联制备碳二烃的催化剂体系及应用,该催化剂体系采用两段装填,两段催化剂之间用填充物隔开,并控制填充段的长度占所述第一催化剂段与第二催化剂段的总长度的比值以降低反应温度,分散反应体系产生的反应热,从而在一定程度上抑制甲烷的深度氧化,提高碳二烃的选择性和收率,具有很好的工业化应用前景。

5.本发明的发明人在研究中发现,催化剂体系采用两段装填,两段催化剂之间用填充物隔开,并控制填充段的长度占所述第一催化剂段与第二催化剂段的总长度的比值可以降低催化反应的温度,从而在一定程度上抑制甲烷的深度氧化,提高碳二烃的选择性和收率,具有很好的工业化应用前景。

6.为了实现上述目的,本发明一方面提供一种甲烷氧化偶联制备碳二烃的催化剂体系,在反应物流方向上,该催化剂体系依次包括第一催化剂段、填充段和第二催化剂段,其中,在反应物流方向上,所述填充段的长度为所述第一催化剂段与第二催化剂段的总长度的0.3-5倍;

7.所述第一催化剂段中的催化剂和所述第二催化剂段中的催化剂相同或不同且各自独立地包括载体和负载在所述载体上的活性组分,其中,所述载体选自二氧化硅和/或钛酸钡;所述填充段中的填充物选自二氧化硅和/或氧化铝;所述活性组分包括第一活性组分和第二活性组分,所述第一活性组分为na2wo4和/或k2wo4,所述第二活性组分为mn的氧化物。

8.本发明的第二个方面提供了一种甲烷氧化偶联制备碳二烃的方法,该方法包括:

9.(1)在催化反应器中,沿反应物流的逆方向上依次装填催化剂和填充物以形成包括第二催化剂段、填充段和第一催化剂段的催化剂体系,其中,在反应物流方向上,所述填充段的长度为所述第一催化剂段与第二催化剂段的总长度的0.3-5倍;

10.所述第一催化剂段中的催化剂和所述第二催化剂段中的催化剂相同或不同且各自独立地包括载体和负载在所述载体上的活性组分,其中,所述载体选自二氧化硅和/或钛酸钡;所述填充段中的填充物选自二氧化硅和/或氧化铝;所述活性组分包括第一活性组分和第二活性组分,所述第一活性组分为na2wo4和/或k2wo4,所述第二活性组分为mn的氧化物;

11.(2)将甲烷和氧气引入催化反应器中与催化剂接触进行催化反应。

12.本发明提供的甲烷氧化偶联制备碳二烃的方法,该方法的催化反应的温度低,原料转化率高,副反应少,碳二烃的选择性和收率高,易于大规模生产应用。

具体实施方式

13.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

14.本发明一方面提供一种甲烷氧化偶联制备碳二烃的催化剂体系,在反应物流方向上,该催化剂体系依次包括第一催化剂段、填充段和第二催化剂段,其中,在反应物流方向上,所述填充段的长度为所述第一催化剂段与第二催化剂段的总长度的0.3-5倍;

15.所述第一催化剂段中的催化剂和所述第二催化剂段中的催化剂相同或不同且各自独立地包括载体和负载在所述载体上的活性组分,其中,所述载体选自二氧化硅和/或钛酸钡;所述填充段中的填充物选自二氧化硅和/或氧化铝;所述活性组分包括第一活性组分和第二活性组分,所述第一活性组分为na2wo4和/或k2wo4,所述第二活性组分为mn的氧化物。

16.在本发明的一些实施方式中,所述填充段中的填充物可以为α-al2o3。

17.在本发明的一些实施方式中,所使用的催化剂通过商购或采用现有技术的方法制备得到。

18.在本发明的一些实施方式中,优选地,在反应物流方向上,所述第一催化剂段和所述第二催化剂段的长度比为0.5-6:1,更优选0.8-2:1。

19.在本发明的一些实施方式中,优选地,所述第一催化剂段和所述第二催化剂段的体积比为0.5-6:1,更优选0.8-2:1。

20.在本发明的一些实施方式中,优选地,所述填充段的长度为所述第一催化剂段与第二催化剂段的总长度的2-5倍。

21.在本发明的一些实施方式中,所述第一催化剂段中的催化剂和/或第二催化剂段中的催化剂还可以含有助剂,所述助剂优选选自ce的氧化物、la的氧化物、sr的氧化物、sm的氧化物和y的氧化物中的至少一种;更优选地,以100g所述载体为基准,所述助剂的含量为0.2-4g。

22.在本发明的一些实施方式中,优选地,以100g所述载体为基准,所述第一活性组分的含量为1-20g,所述第二活性组分的含量为1-10g。

23.在本发明的一些实施方式中,所述第一催化剂段处还设置有第一补氧进口,用于向催化反应器中输送第一段氧气,也可以作为气体原料(甲烷和部分氧气)入口。

24.在本发明的一些实施方式中,为控制催化反应的转化程度及提高产物碳二烃的收率和选择性,所述填充段还设置有第二补氧进口,用于向催化反应器中输送第二段氧气。

25.在本发明的一些实施方式中,为进一步减少副反应的发生,沿反应物流的逆方向上,所述第二补氧进口与所述第二催化剂段上游端的横截面的距离可以为填充段长度的0.3-0.7倍。

26.本发明的第二方面提供了甲烷氧化偶联制备碳二烃的方法,该方法包括:

27.(1)在催化反应器中,沿反应物流的逆方向上依次装填催化剂和填充物以形成包括第二催化剂段、填充段和第一催化剂段的催化剂体系,其中,在反应物流方向上,所述填充段的长度为所述第一催化剂段与第二催化剂段的总长度的0.3-5倍;

28.所述第一催化剂段中的催化剂和所述第二催化剂段中的催化剂相同或不同且各自独立地包括载体和负载在所述载体上的活性组分,其中,所述载体选自二氧化硅和/或钛酸钡;所述填充段中的填充物选自二氧化硅和/或氧化铝;所述活性组分包括第一活性组分和第二活性组分,所述第一活性组分为na2wo4和/或k2wo4,所述第二活性组分为mn的氧化物;

29.(2)将甲烷和氧气引入催化反应器中与催化剂接触进行催化反应。

30.在本发明的一些实施方式中,对催化反应器的类型不做限制,只要能够进行甲烷氧化偶联制备碳二烃的催化反应即可,具体地,可以为间歇釜式反应器、连续釜式反应器或半连续釜式反应器,优选地,催化反应器为固定床反应器。

31.在本发明的一些实施方式中,优选地,所述第一催化剂段和所述第二催化剂段的长度比可以为0.5-6:1,更优选0.8-2:1。

32.在本发明的一些实施方式中,优选地,所述第一催化剂段和所述第二催化剂段的体积比可以为0.5-6:1,更优选0.8-2:1。

33.在本发明的一些实施方式中,优选地,所述填充段的长度为所述第一催化剂段与第二催化剂段的总长度的2-5倍。

34.在本发明的一些实施方式中,所述第一催化剂段中的催化剂和/或第二催化剂段中的催化剂还可以含有助剂,所述助剂优选选自ce的氧化物、la的氧化物、sr的氧化物、sm的氧化物和y的氧化物中的至少一种;更优选地,以100g所述载体为基准,所述助剂的含量为0.2-4g。

35.在本发明的一些实施方式中,优选地,以100g所述载体为基准,所述第一活性组分的含量为1-20g,所述第二活性组分的含量为1-10g。

36.在本发明的一些实施方式中,优选地,所述第一催化剂段处还设置有第一补氧进口,以向催化反应器中引入甲烷和第一段氧气。

37.在本发明的一些实施方式中,为控制催化反应的转化程度及提高产物碳二烃的收率和选择性,优选地,所述填充段还设置有第二补氧进口,以向催化反应器中引入第二段氧气。

38.在本发明的一些实施方式中,为进一步减少副反应的发生,沿反应物流的逆方向,所述第二补氧进口与所述第二催化剂段上游端的横截面的距离可以为填充段长度的0.3-0.7倍。

39.在本发明的一些实施方式中,优选地,所述第二段氧气的进氧点的温度为780-830℃,更优选790-810℃。所述第一段氧气与所述第二段氧气的体积比优选为1-10:1,更优选4-10:1。本发明的发明人发现,分段进氧后向各段床层所配的氧气要比单段进氧小,从而控制了催化剂床层的温升,而且可以调变反应的甲烷转化率和选择性,进一步抑制副反应的发生,从而提高产物碳二烃的收率和选择性。

40.在本发明的一些实施方式中,优选地,所述甲烷与输入所述催化反应器的总氧气的体积比为2-6:1,更优选2.2-4:1。

41.在本发明的一些实施方式中,所述催化反应的条件包括:反应温度可以为780-840℃,优选800-830℃。催化反应压力可以为0-0.02mpa。催化反应时间可以为0.5-8h。以甲烷和氧气计的反应气时空速可以为10000-25000ml/(g

·

h)。具体地,反应温度是第一段催化剂床层上方1cm的温度。

42.本发明中,单位“ml/(g

·

h)”为相对于质量为1g的所述催化剂,在时间为1h下,甲烷和氧气的总气体的用量(ml)。

43.本发明中,压力均指表压。

44.本发明中,所述碳二烃可以为乙烷和/或乙烯。

45.以下将通过实施例对本发明进行详细描述。实施例和对比例中,所用到的试剂均为市售分析纯试剂。催化剂的元素组成的测定方法为x射线荧光法,具体检测参照gb/t 30905-2014。

46.制备例1

47.将硝酸锰加入20℃、25g去离子水中,加入载体,搅拌4小时,在120℃干燥24小时,得到固体a;然后将钨酸钠/钨酸钾溶于20℃、25g去离子水中,加入固体a,搅拌4小时,在120℃干燥24小时,得到固体b;然后将助剂的前驱体溶于50℃、25g去离子水,加入固体b,搅拌2小时,在120℃干燥24小时,然后550℃焙烧5小时,然后升温至850℃焙烧5小时,得到本技术所用催化剂。

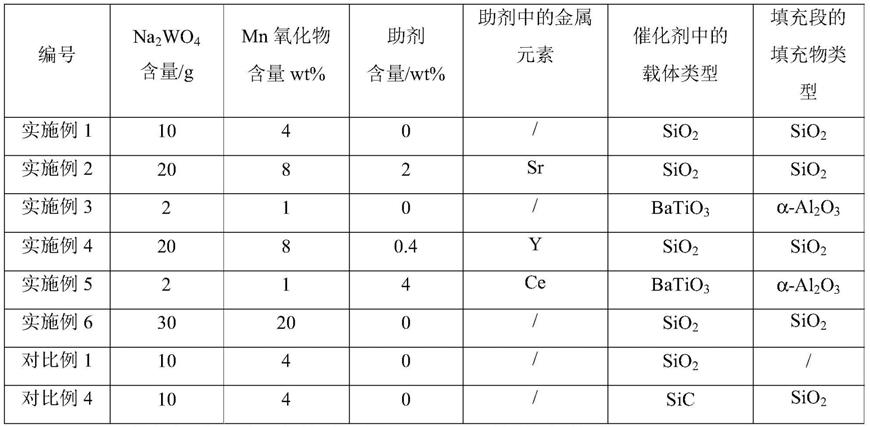

48.助剂的前驱体均指硝酸盐,各组分的使用量使得催化剂中活性组分和助剂的含量如表1所示:

49.表1

[0050][0051]

注:催化剂中各组分的含量是以100g载体为基准;

[0052]“/”表示催化剂中不含助剂。

[0053]

实施例1

[0054]

催化反应器为内径10mm,长530mm的石英管,催化剂总装填量为0.4g,分为两段,每段装填量0.2g,每段催化剂长度为9mm,两段催化剂之间间隔4cm,并用sio2填充。甲烷和第一段氧气在反应管顶端混合进入,第二补氧进口设在第一催化剂段和第二催化剂段间隔的填充段,第二补氧进口与所述第二催化剂段上游端的横截面的距离为2.5cm。且第二段氧气的进氧点的温度在800℃。反应压力为原料自身产生的压力,即0.015mpa,反应温度为800℃,甲烷与输入催化反应器的总氧气的体积比为2.2,第一段氧气和第二段氧气体积比为10,以甲烷和氧气计的反应气时空速为12000ml/(g

·

h),反应1小时后收集反应产物。

[0055]

实施例2

[0056]

催化反应器为内径10mm,长530mm的石英管,催化剂总装填量为0.4g,分为两段,第一段装填量0.27g,二段装填0.13g,第一催化剂段长度达到12mm,第二催化剂段长度为6mm,并用sio2填充。填充段高度达6cm。甲烷和第一段氧气在反应管顶端混合进入,第二补氧进口设在第一催化剂段和第二催化剂段间隔的填充物段,第二补氧进口与所述第二催化剂段上游端的横截面的距离为2cm。且第二段氧气的进氧点的温度在830℃。反应压力为原料自身产生的压力,即0.02mpa,反应温度为780℃,甲烷与输入催化反应器的总氧气的体积比为3,第一段氧气和第二段氧气体积比为1,以甲烷和氧气计的反应气时空速为10000ml/(g

·

h),反应1小时后收集反应产物。

[0057]

实施例3

[0058]

催化反应器为内径10mm,长530mm的石英管,催化剂总装填量为0.4g,分为两段,第一段装填量0.14g,第一催化剂段长度7mm,第二段装填量0.26g,第一催化剂段长度11mm,两段催化剂之间间隔9cm,并用α-al2o3填充。甲烷和第一段氧气在反应管顶端混合进入,第二补氧进口设在第一催化剂段和第二催化剂段间隔的填充段,第二补氧进口与所述第二催化剂段上游端的横截面的距离为3cm。且第二段氧气的进氧点的温度在780℃。反应压力为原料自身产生的压力,即0.01mpa,反应温度为810℃,甲烷与输入催化反应器的总氧气的体积比为2,第一段氧气和第二段氧气体积比为8,以甲烷和氧气计的反应气时空速为25000ml/

(g

·

h),反应1小时后收集反应产物。

[0059]

实施例4

[0060]

催化反应器为内径10mm,长530mm的石英管,催化剂总装填量为0.4g,分为两段,每段装填量0.2g,每段床层高度达到9mm,两段催化剂之间间隔8cm,并用sio2填充。甲烷和第一段氧气在反应管顶端混合进入,第二补氧进口设在第一催化剂段和第二催化剂段间隔的填充物段,第二补氧进口与所述第二催化剂段上游端的横截面的距离为5cm。且第二段氧气的进氧点的温度在810℃。反应压力为原料自身产生的压力,即0.015mpa,反应温度为830℃,甲烷与输入催化反应器的总氧气的体积比为6,第一段氧气和第二段氧气体积比为4,以甲烷和氧气计的反应气时空速为20000ml/(g

·

h),反应1小时后收集反应产物。

[0061]

实施例5

[0062]

催化反应器为内径10mm,长530mm的石英管,催化剂总装填量为1g,分为两段,第一段装填量0.85g,第一催化剂段长度3.8cm,第二段装填量0.15g,第一催化剂段长度7mm,两段催化剂之间间隔1.4cm,并用sio2填充。甲烷和第一段氧气在反应管顶端混合进入,第二补氧进口设在第一催化剂段和第二催化剂段间隔的填充物段,第二补氧进口与所述第二催化剂段上游端的横截面的距离为1cm。且第二段氧气的进氧点的温度在810℃。反应压力为原料自身产生的压力,即0.013mpa,反应温度为840℃,甲烷与输入催化反应器的总氧气的体积比为4,第一段氧气和第二段氧气体积比为5,以甲烷和氧气计的反应气时空速为15000ml/(g

·

h),反应1小时后收集反应产物。

[0063]

实施例6

[0064]

按照实施例1的方法进行甲烷的氧化偶联制碳二烃的反应,所不同的是使用的催化剂的组成如表1所示。

[0065]

对比例1

[0066]

催化反应器为内径10mm,长530mm的石英管,催化剂总装填量为0.4g,为单段装填,床层高18mm。按照实施例1的方法将该催化剂用于甲烷氧化偶联制乙烯反应,反应温度为800℃,以甲烷和氧气计的反应气时空速为12000ml/(g

·

h),反应1小时后收集反应产物。

[0067]

对比例2

[0068]

按照实施例5的方法进行甲烷的氧化偶联制碳二烃的反应,所不同的是两段催化剂之间间隔0.5cm。

[0069]

对比例3

[0070]

按照实施例5的方法进行甲烷的氧化偶联制碳二烃的反应,所不同的是两段催化剂之间间隔24cm。

[0071]

对比例4

[0072]

按照实施例1的方法进行甲烷的氧化偶联制碳二烃的反应,所不同的是将催化剂替换为其他催化剂,如表1所示。

[0073]

对比例5

[0074]

按照对比例1的方法进行甲烷的氧化偶联制碳二烃的反应,所不同的是催化剂采用对比例4的催化剂。

[0075]

测试例1

[0076]

对实施例和测试例得到的反应产物成分进行检测,该检测在购自安捷伦公司型号

为7890a的气相色谱上进行。产物采用双检测通道三阀四柱系统进行测定,其中fid检测器连接氧化铝柱,用于分析ch4、c2h6、c2h4、c3h8、c3h6、c4h

10

、c4h8、c

n

h

m

等组分,tcd检测器主要用于检测co、co2、n2、o2、ch4。

[0077]

甲烷转化率等的计算方法如下:

[0078]

甲烷转化率=反应消耗的甲烷的量/甲烷的初始量

×

100%

[0079]

乙烯选择性=生成的乙烯消耗的甲烷的量/甲烷的总消耗量

×

100%

[0080]

乙烷选择性=生成的乙烷消耗的甲烷的量/甲烷的总消耗量

×

100%

[0081]

碳二烃选择性=乙烷选择性+乙烯选择性

[0082]

co

x

(co+co2)选择性=生成的co和co2共消耗的甲烷的量/甲烷的总消耗量

×

100%

[0083]

碳二烃收率=甲烷转化率

×

(乙烷选择性+乙烯选择性)

[0084]

所得结果如表2所示。

[0085]

表2

[0086][0087][0088]

测试结果表明,由表2可知,相对于对比例1-4,所述填充段的长度为所述第一催化剂段与第二催化剂段的总长度的0.3-5倍时,实施例1-6的甲烷转化率较高,碳二烃选择性较高,碳二烃的收率较高,co

x

选择性相对较低,说明采用本技术的催化剂体系进行甲烷氧化偶联制备碳二烃时抑制了甲烷的深度氧化,减少了副反应的发生。相对于对比例4-5(载体均为sic),实施例1-6的甲烷转化率、碳二烃选择性、碳二烃的收率均较高,且对比例4采用多段装填的方式与对比例5采用单段装填的方式的效果相近,说明只有对特定的催化剂采用多段装填的方式才能够获得较优的催化效果。

[0089]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1