一种核壳结构的ZnO/MgO复合压电催化剂的制备方法与流程

一种核壳结构的zno/mgo复合压电催化剂的制备方法

技术领域

[0001]

本发明属于多元无机复合核壳结构材料的制备技术领域,涉及一种核壳结构的zno/mgo复合压电催化剂的制备方法。

背景技术:

[0002]

半导体光催化技术是一种绿色技术,在降解有机物染料、光分解水制氢等领域有着广阔的应用前景。但受半导体材料晶体结构和能带结构的影响,部分半导体材料如tio2、srtio3等仅能响应紫外光,而紫外光仅占了太阳光中的一小部分,很难高效的利用太阳光。因此,科研人员主要集中精力在拓展半导体材料响应可见光、如何提高太阳光利用率、提高光催化剂表面活性以及增加光子利用率的研究上。

[0003]

最近,一种基于压电效应的半导体光催化剂被发展,并引起了科研人员的广泛关注。然而,传统的batio3、zno压电光催化剂由于压电光催化活性相对较低,很难满足应用需求。因此,将两种或多种半导体进行复合,结合这些半导体各自的优势,可改善单相光催化剂的压电光催化活性。但是,多种材料的复合,通过超声进行压电催化测试时很可能将复合材料分开,很难达到压电催化的效果。而合成核壳结构的复合压电催化剂,可有效解决上述难题。

[0004]

zno/mgo是一种潜在的压电光催化剂,构建核壳结构的zno/mgo压电光催化剂具有重要的研究意义。聚丙烯酰胺凝胶法是一种常见的合成复合半导体材料的有效方法,根据前驱体溶液中丙烯酰胺和亚甲基双丙烯酰胺聚合方式的不同,分为热聚合引发聚丙烯酰胺凝胶法、紫外线辐照辅助聚丙烯酰胺凝胶法和伽玛射线辐照辅助聚丙烯酰胺凝胶法。然而,尚未有科研人员采用超声辅助聚丙烯酰胺凝胶法一步合成核壳结构的zno/mgo压电光催化剂。因此,提出采用超声辅助聚丙烯酰胺凝胶法一步合成核壳结构的zno/mgo压电光催化剂具有巨大的应用前景。

技术实现要素:

[0005]

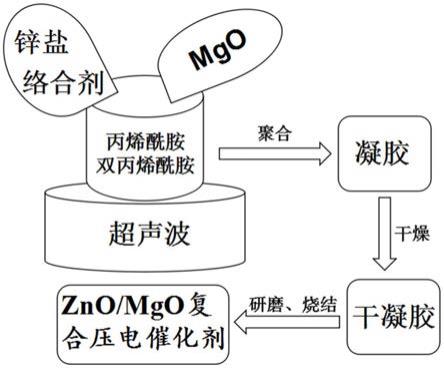

有鉴于此,本发明的目的在于提供一种核壳结构的zno/mgo复合压电催化剂的制备方法,以mgo为核、锌盐的络合物为壳,在超声波辐照的条件下使丙烯酰胺和亚甲基双丙烯酰胺聚合形成网状聚合物分隔核壳结构前驱体,经干燥、烧结等过程合成出核壳结构的zno/mgo复合压电催化剂。

[0006]

为达到上述目的,本发明提供如下技术方案:

[0007]

一种核壳结构的zno/mgo复合压电催化剂的制备方法,包括以下步骤:

[0008]

步骤1:称取重量份为0.01-1份的mgo分散在放有20-60份酒精的烧杯中,超声波辐照0.1-5小时,然后澄清12-48小时,待沉淀后倒掉上层清液,加入20-60份去离子水,记为a溶液;

[0009]

步骤2:称取0.01-1份锌盐,加入到a溶液中;待上述试剂完全溶解后,加入络合剂,使之与锌离子发生络合反应;记为b溶液;

[0010]

步骤3:将b溶液进行充分搅拌,加入10-30份葡萄糖;待完全溶解后,加入丙烯酰胺和亚甲基双丙烯酰胺;待丙烯酰胺和亚甲基双丙烯酰胺完全溶解后,在40khz-100khz频率超声波辐照下使丙烯酰胺与亚甲基双丙烯酰胺发生聚合生成多孔的聚丙烯酰胺;多孔的聚丙烯酰胺限制住b溶液中形成的核壳结构的前驱体络合物,最终形成果冻状的凝胶;

[0011]

步骤4:将步骤3获得的果冻状凝胶转移至干燥箱中,在120-200℃的温度下干燥12-60小时,获得干凝胶;将干凝胶研磨成细粉,并置入管式炉中在空气气氛在500-1200℃烧结获得zno/mgo复合压电催化剂。

[0012]

作为改进,所述锌盐为硫酸锌、氢氧化锌、草酸锌、硝酸锌、醋酸锌和氯化锌中的一种或多种。

[0013]

作为改进,所述络合剂为柠檬酸、草酸、酒石酸、乙二胺四乙酸、谷氨酸中的一种或多种。

[0014]

作为改进,步骤2中所述络合剂与锌离子的摩尔比为2:1-9:1。

[0015]

作为改进,步骤3中所述丙烯酰胺与锌离子的摩尔比为2:1-9:1;所述亚甲基双丙烯酰胺与丙烯酰胺的摩尔比为1:1-6:1。

[0016]

本发明的有益效果在于:

[0017]

本发明以mgo为核,以锌盐和络合剂形成的络合物为壳,经超声获得多孔聚丙烯酰胺对络合物进行限制,进而对获得的凝胶进行干燥、烧结获得zno/mgo复合压电催化剂。

[0018]

本发明无需昂贵的制备设备,原材料锌盐和络合剂的选择范围广,原材料价格低廉,对环境友好,可实现批量生产。通过调节相关实验参数,可调控合成不同形貌的zno/mgo复合压电催化剂,可在超声波作用下借助压电效应降解甲基蓝、罗丹明b、甲基橙、谷氨酸、甲基红、大红染料、酸性品红等有机污染染料。

[0019]

本发明涉及的其他优点、目标和物性特征可通过说明书来实现和获得。

附图说明

[0020]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0021]

图1为本发明核壳结构的zno/mgo复合压电催化剂的制备流程图;

[0022]

图2为本发明制备的核壳结构的zno/mgo复合压电催化剂的xrd图谱;

[0023]

图3为本发明制备的核壳结构的zno/mgo复合压电催化剂的ftir图谱。

具体实施方式

[0024]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0025]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不

代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0026]

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0027]

实施例一

[0028]

本实施例公开了一种核壳结构的zno/mgo复合压电催化剂的制备方法,包括以下步骤:

[0029]

步骤1:称取0.1g的mgo分散在放有20-60ml酒精的烧杯中,在超声波辐照下超声0.5小时,随后澄清12小时,待沉淀后倒掉上层清液,加入20-60ml去离子水,记为a溶液。

[0030]

步骤2:称取0.9g锌盐,加入到含有a溶液中;待上述试剂完全溶解后,加入与锌盐摩尔比为1.5:1的络合剂,使之与锌离子完全发生络合反应;记为b溶液。

[0031]

步骤3:将b溶液进行充分搅拌,加入20g葡萄糖;待完全溶解后,加入按与锌离子摩尔比为9:1的比例称取的丙烯酰胺;同时加入按与丙烯酰胺摩尔比为5:1的比例称取的亚甲基双丙烯酰胺;待丙烯酰胺和亚甲基双丙烯酰胺完全溶解后,在40khz频率超声波辐照下使丙烯酰胺与亚甲基双丙烯酰胺发生聚合生成多孔的聚丙烯酰胺;多孔的聚丙烯酰胺限制住b溶液中形成的核壳结构的前驱体络合物,最终形成果冻状的凝胶。

[0032]

步骤4:将步骤3获得的果冻状凝胶转移至干燥箱中在120℃干燥24小时,获得干凝胶;将干凝胶研磨成黑色的细粉,放置于小瓷舟中,并置入管式炉中在空气气氛在600℃烧结获得zno/mgo复合压电催化剂。

[0033]

本实施例中的锌盐为硫酸锌,络合剂为柠檬酸。经测试,在反应5小时后,其压电催化活性达到了95%。

[0034]

实施例二

[0035]

本实施例与实施例一的区别在于:改变步骤1中的mgo的含量为0.2g,锌盐的含量为0.8g,获得的zno/mgo复合压电催化剂在反应5小时后,压电催化活性达到了88.8%。

[0036]

本实施例中锌盐为氢氧化锌,络合剂为柠檬酸。

[0037]

实施例三

[0038]

本实施例与实施例一的区别在于:改变步骤1中的mgo的含量为0.3g,锌盐的含量为0.7g,获得的zno/mgo复合压电催化剂在反应5小时后,压电催化活性达到了82.5%。

[0039]

本实施例中锌盐为草酸锌,络合剂为草酸。

[0040]

实施例四

[0041]

本实施例与实施例一的区别在于:改变步骤1中的mgo的含量为0.4g,锌盐的含量为0.6g,获得的zno/mgo复合压电催化剂在反应5小时后,压电催化活性达到了75.4%。

[0042]

本实施例中锌盐为硝酸锌,络合剂为酒石酸。

[0043]

实施例五

[0044]

本实施例与实施例一的区别在于:改变步骤1中的mgo的含量为0.5g,锌盐的含量

为0.5g,获得的zno/mgo复合压电催化剂在反应5小时后,压电催化活性达到了69.5%。

[0045]

本实施例中锌盐为醋酸锌,络合剂为乙二胺四乙酸。

[0046]

实施例六

[0047]

本实施例与实施例一的区别在于:改变步骤3中丙烯酰胺和亚甲基双丙烯酰胺的摩尔比为3:1,获得的zno/mgo复合压电催化剂在反应5小时后,压电催化活性达到了78.6%。

[0048]

本实施例中锌盐为氯化锌,络合剂为谷氨酸。

[0049]

实施例七

[0050]

本实施例与实施例一的区别在于:改变步骤3中丙烯酰胺和亚甲基双丙烯酰胺的摩尔比为2:1,获得的zno/mgo复合压电催化剂在反应5小时后,压电催化活性达到了83.7%。

[0051]

实施例八

[0052]

本实施例与实施例一的区别在于:改变步骤3中丙烯酰胺和亚甲基双丙烯酰胺的摩尔比为6:1,获得的zno/mgo复合压电催化剂在反应5小时后,压电催化活性达到了55.4%。

[0053]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1