预塑件涂敷方法与流程

预塑件涂敷方法

[0001]

本申请是名称为“预塑件涂敷装置及预塑件涂敷方法”、国际申请日为2016年9月23日、国际申请号为pct/jp2016/078082、国家申请号为201680056404.x的发明专利申请的分案申请。

技术领域

[0002]

本发明涉及用来对塑料瓶用的预塑件(日文:

プリフォーム

)用涂敷液进行涂敷的预塑件涂敷装置及预塑件涂敷方法。

背景技术:

[0003]

近来,聚对苯二甲酸乙酯(pet)制的塑料容器(小瓶)等的塑料瓶被广泛用于收容饮料或食物。塑料瓶,通过延展吹塑成形使试管状的预塑件膨胀而成形。

[0004]

已知如日本特开2012-250771号公报中公开的那样,为了降低氧气及二氧化碳那样的气体在塑料瓶的内外透过,在预塑件的外周面形成阻挡涂层的技术。阻挡涂层,通过将涂敷液涂布到预塑件的外周面,使涂布的涂敷液干燥而形成。作为涂敷液的涂布方法,例如已知如日本特开2014-151632号公报的图2记载的那样的一些方法。

技术实现要素:

[0005]

发明要解决的课题

[0006]

但是,按照向保持成铅直状态的预塑件涂布涂敷液的浸泡(浸渍)方式及喷吹方式,形成在预塑件上的涂层的膜厚向着预塑件的底部变厚。而且,按照涂覆方式及转印方式,容易在涂布到预塑件上的涂敷液中产生气泡。因此,以往,难以使形成在预塑件上的涂层均匀。

[0007]

因此,本发明鉴于上述问题而提出,目的使形成在预塑件上的涂层更均匀。

[0008]

用于解决课题的技术手段

[0009]

为了解决上述课题,第1形态为,提供一种预塑件涂敷装置,具备:旋转保持部和分配器(日文:

ディスペンサー

),旋转保持部将预塑件沿水平方向保持,并使该预塑件绕该预塑件的轴线旋转;分配器具有狭槽,从狭槽将涂敷液向预塑件呈面状排出,涂敷液的排出方向为预塑件的外周面的法线方向。

[0010]

第2形态为,在第1形态中,分配器停止排出涂敷液时将涂敷液引入分配器内。

[0011]

第3形态为,在第1或第2形态中,分配器在预塑件旋转0.5转以上且不足1转的期间排出涂敷液。

[0012]

第4形态为,在第1~第3的任意一个形态中,狭槽的纵向宽幅可以调整,在狭槽的纵向宽幅相对狭窄的情况下旋转保持部使预塑件旋转的旋转速度,比在该狭槽的纵向宽幅相对宽阔的情况下旋转保持部使预塑件旋转的旋转速度慢。

[0013]

第5形态为,在第4形态中,狭槽的纵向宽幅为大于等于0.1mm小于等于1.0mm。

[0014]

第6形态为,在第1~第5的任意一个形态中,预塑件涂敷装置还具备对供给到分配

器的涂敷液进行脱气的脱气模块,脱气模块具有中空丝膜。

[0015]

第7形态为,在第1~第6的任意一个形态中,涂敷液是具有气体阻挡性的阻挡涂敷液,或对阻挡涂敷液进行保护的保护涂敷液。

[0016]

第8形态为,提供一种预塑件涂敷方法,包括将预塑件沿水平方向保持并使该预塑件绕该预塑件的轴线旋转的工序,和从分配器的狭槽将涂敷液向旋转着的预塑件呈面状排出的工序,涂敷液的排出方向为预塑件的外周面的法线方向。

[0017]

第9形态为,在第8形态中,当停止排出涂敷液时将涂敷液引入分配器内。

[0018]

第10形态为,在第8或第9形态中,在预塑件旋转0.5转以上且不足1转的期间排出涂敷液。

[0019]

第11形态为,在第8~第10的任意一个形态中,使在狭槽的纵向宽幅相对狭窄的情况下预塑件的旋转速度,比在该狭槽的纵向宽幅相对宽阔的情况下预塑件的旋转速度慢。

[0020]

第12形态为,在第11形态中,狭槽的纵向宽幅为大于等于0.1mm小于等于1.0mm。

[0021]

第13形态为,在第8~第12的任意一个形态中,预塑件涂敷方法还包括用具有中空丝膜的脱气模块对被供给到分配器的涂敷液进行脱气的工序。

[0022]

第14形态为,提供一种预塑件涂敷装置,具备:旋转保持部、搬送部、分配器和干燥机,旋转保持部将预塑件沿水平方向保持,并使该预塑件绕该预塑件的轴线旋转;搬送部通过使旋转保持部移动,从而对预塑件进行搬送;分配器向预塑件排出涂敷液;干燥机从分配器分离开地进行配置,并对涂布到预塑件上的涂敷液进行干燥,搬送部在将预塑件沿水平方向保持的状态下对预塑件进行搬送。

[0023]

第15形态为,在第14形态中,旋转保持部对预塑件的口部进行把持,在分配器排出涂敷液的期间,使预塑件旋转,该预塑件涂敷装置还具备预塑件支撑部,该预塑件支撑部在分配器排出涂敷液的期间,对预塑件的圆筒状筒体部的底部侧端部进行支撑。

[0024]

第16形态为,在第15形态中,预塑件支撑部的至少与预塑件的接触部分由聚氧甲撑构成。

[0025]

第17形态为,在第14~第16的任意一个形态中,旋转保持部在干燥机对涂敷液进行干燥的期间,使预塑件旋转。

[0026]

第18形态为,在第14~第17的任意一个形态中,预塑件涂敷装置具备多个旋转保持部,搬送部对多个预塑件连续地进行搬送。

[0027]

第19形态为,提供一种预塑件涂敷方法,其特征为,包含用具有中空丝膜的脱气模块对涂敷液进行脱气的工序,和将被脱气后的涂敷液向预塑件涂布的工序。

[0028]

第20形态为,在第19形态中,被脱气的涂敷液没有预先进行脱泡处理。

[0029]

第21形态为,在第8~第13、第19、第20中的任意一个形态中,涂敷液为具有气体阻挡性的阻挡涂敷液,或对阻挡涂敷液进行保护的保护涂敷液。

[0030]

第22形态为,在第19~第21中的任意一个形态中,涂敷液的粘度为大于等于25mpa

·

s小于等于10000mpa

·

s。

[0031]

第23形态为,在第22形态中,涂敷液的粘度为大于等于50mpa

·

s小于等于10000mpa

·

s。

[0032]

第24形态为,在第23形态中,涂敷液的粘度为大于等于100mpa

·

s小于等于10000mpa

·

s。

[0033]

发明效果

[0034]

根据本发明,可以使形成在预塑件上的涂层更均匀。

附图说明

[0035]

图1表示塑料瓶用的预塑件。

[0036]

图2(a)~(d)表示用来从预塑件形成塑料瓶的延展吹塑成形法。

[0037]

图3表示由预塑件成形的塑料瓶。

[0038]

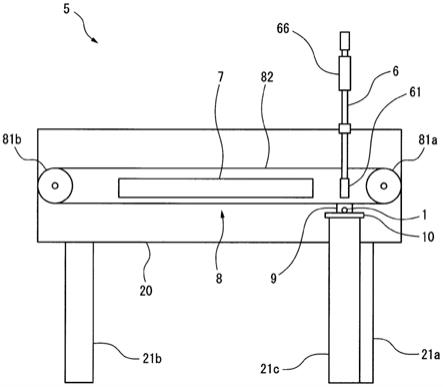

图4是本发明的实施方式涉及的预塑件涂敷装置的主要部分的概略正面图。

[0039]

图5是涂布涂敷液时的预塑件涂敷装置的概略局部侧面图。

[0040]

图6是脱气模块的概略的截面图。

[0041]

图7是分配器的喷嘴的底面图。

[0042]

图8是分配器的局部的正面截面图。

[0043]

图9是表示本发明的实施方式涉及的预塑件涂敷方法的流程图。

[0044]

图10概略地表示通过浸泡方式进行的涂敷液的涂布方法。

[0045]

图11概略地表示通过喷吹方式进行的涂敷液的涂布方法。

[0046]

图12概略地表示通过涂覆方式进行的涂敷液的涂布方法。

[0047]

图13概略地表示通过滚筒转印方式进行的涂敷液的涂布方法。

具体实施方式

[0048]

以下,参照附图对本发明的实施方式进行详细说明。另外,在以下的说明中,对相同的构成要素赋予相同的附图标记。

[0049]

(塑料瓶的成形方法)

[0050]

首先,参照图1~图3,对由预塑件成形塑料瓶的方法进行简单说明。另外,在本说明书中,塑料瓶是指由聚对苯二甲酸乙酯(pet)、聚丙烯(pp)及聚乙烯(pe)那样的塑料构成的瓶子,不限于小瓶。

[0051]

图1表示塑料瓶用的预塑件1。预塑件1通过注射(喷射)成形法或pcm(预塑件压缩模塑)成形法由树脂成形。预塑件1由与塑料瓶的盖嵌合的口部1a、与口部1a邻接的圆筒状筒体部1b和对圆筒状筒体部1b的一个端部进行封闭的底部1c构成,具有试管那样的形状。在口部1a的外周面形成与塑料瓶的盖的阴螺纹旋合的阳螺纹。预塑件1的口部1a侧的端部开放。

[0052]

预塑件1成形后,在预塑件1的外周面形成阻挡涂层。阻挡涂层通过将涂敷液涂布到预塑件1的外周面,使涂布的涂敷液干燥而形成。阻挡涂层可以减少氧气及二氧化碳那样的气体在预塑件1成形的塑料瓶的内外透过,可以延长收容在塑料瓶中的饮料等的保存期限。而且,阻挡涂层还可以提高塑料瓶的耐抓挠性、防湿性等。

[0053]

塑料瓶通过延展吹塑成形由预塑件1成形。图2(a)~(d)表示用来从预塑件1将塑料瓶3成形的延展吹塑成形法。首先,如图2(a)所示,预塑件1通过预塑件加热装置40进行加热。然后,如图2(b)所示,预塑件1被插入模具2,将模具2关闭。然后,如图2(c)所示,预塑件1通过延伸杆(未图示)沿纵向延伸并通过加压空气向横向延伸。然后,如图2(d)所示,预塑件1膨胀成所需的形状后,由冷却空气将塑料瓶3的内面冷却,最终,将塑料瓶3从模具2取出。

图3表示由预塑件1成形的塑料瓶3。

[0054]

(预塑件涂敷装置)

[0055]

以下,参照图4~图8,对本发明的实施方式涉及的预塑件涂敷装置进行详细说明。图4是本发明的实施方式涉及的预塑件涂敷装置5的主要部分的概略正面图。

[0056]

预塑件涂敷装置5被构成为,在预塑件1上涂布涂敷液,通过使涂布的涂敷液干燥而在预塑件1的外周面上形成阻挡涂层。为此,预塑件涂敷装置5具备向预塑件1涂布涂敷液的分配器6,和使涂布的涂敷液干燥的干燥机7。干燥机7从分配器6分离开地进行配置。在本实施方式中,干燥机7从分配器6沿水平方向分离开地进行配置。

[0057]

预塑件涂敷装置5还具备搬送预塑件1的搬送部8。搬送部8将预塑件1从分配器6的位置向干燥机7的位置移动。在本实施方式中,搬送部8为带式传送机。搬送部8具有2个滑轮81a、81b,和挂在滑轮81a、81b上的皮带82。滑轮81a、81b可旋转地固定在沿水平方向延伸的滑轮支撑板20上。滑轮支撑板20通过沿铅直方向延伸的2个支柱21a、21b支撑。滑轮81a、81b中的任意一方通过马达(未图示)驱动。通过使滑轮81a、81b中的任意一方向图4中的顺时针方向旋转,将皮带82向图4中的顺时针方向驱动。由此,搬送部8可以搬送预塑件1。另外,滑轮的数量也可以为3个以上。而且,搬送部8只要可以搬送预塑件1即可,也可以为链条传送带等的其它机构。

[0058]

图5是涂布涂敷液时的预塑件涂敷装置5的概略局部侧面图。预塑件涂敷装置5将预塑件1沿水平方向保持,而且,还具备使预塑件1绕预塑件1的轴线a旋转的旋转保持部9。旋转保持部9具有把持预塑件1的口部1a的卡头91,和与卡头91连结的旋转轴92。

[0059]

旋转保持部9通过用卡头91把持预塑件1的口部1a从而对预塑件1沿水平方向进行保持。因此,预塑件1通过旋转保持部9悬臂支撑。卡头91,例如是通过空气对预塑件1进行吸附的真空卡头或对预塑件1进行机械把持的机械卡头。另外,在本实施方式中,卡头91对预塑件1的口部1a的内侧进行把持,但是卡头91也可以对预塑件1的口部1a的外侧进行把持。

[0060]

旋转轴92通过马达(未图示)进行驱动而与卡头91一起旋转。旋转轴92的轴线与预塑件1的轴线a同轴。因此,通过使旋转保持部9旋转从而可以使预塑件1绕预塑件1的轴线a旋转。而且,旋转保持部9通过对马达的旋转速度进行控制可以控制预塑件1的旋转速度。预塑件1的旋转速度例如为30rpm~240rpm。旋转保持部9如图4所示,与皮带82连结。为此,搬送部8通过使旋转保持部9移动可以对预塑件1进行搬送。

[0061]

预塑件涂敷装置5还具备对供给到分配器6的涂敷液进行脱气的脱气模块50。图6是脱气模块50的概略的截面图。脱气模块50具有多个细管状的中空丝膜51。中空丝膜51由聚甲基戊烯(pmp)、氟系树脂(pfa、ptfe)等构成。中空丝膜51对氧气及氮气那样的气体具有高透过性。另一方面,中空丝膜51几乎不使液体通过。

[0062]

在中空丝膜51的两端的外侧形成减压室52。减压室52与中空丝膜51的内部连通。减压室52的压力因脱气而不足大气压(例如为真空)。减压室52的减压通过配置在脱气模块50的外部的真空泵70进行。

[0063]

脱气前的涂敷液通过第1供给泵71从涂敷液贮藏罐(未图示)经第1送液管72供给到脱气模块50。流入脱气模块50的内部的涂敷液在中空丝膜51的外侧通过而从液流出口53向脱气模块50的外部送出。涂敷液在中空丝膜51的外侧通过时,包含在涂敷液中的气体(氧气及氮气)向中空丝膜51的内部透过。透过的气体通过中空丝膜51的外侧与减压室52之间

的压力差通过中空丝膜51的内部到达减压室52。到达减压室52的气体从气体流出口54通过排出管73向脱气模块50的外部排出。

[0064]

因此,通过使涂敷液在脱气模块50的内部通过可以对涂敷液进行脱气,进而,可以抑制涂布到预塑件1上的涂敷液中产生气泡。而且,采用中空丝膜51的脱气处理,不会为了脱气而使用叶轮那样的旋转体,因此不会对涂敷液作用剪切力。为此,可以防止涂敷液白浊化这样的涂敷液的特性改变。

[0065]

如上所述,在本实施方式的脱气模块50中,液体在中空丝膜51的外侧通过,气体在中空丝膜51的内部通过。因此,本实施方式的脱气模块50是所谓的外部回流方式的脱气模块。另外,脱气模块50也可以为液体在中空丝膜51的内部通过,气体在中空丝膜51的外侧通过的内部回流方式的脱气模块。而且,涂敷液的脱气也可以通过使涂敷液在脱气模块50的内部多次通过来进行。脱气的脱气液通过第2供给泵74从脱气模块50经第2送液管75向分配器6供给。另外,也可以不使用第2供给泵74,仅使用第1供给泵71将涂敷液向脱气模块50供给,将脱气了的涂敷液向分配器6供给。

[0066]

分配器6收容从脱气模块50供给的涂敷液,并向预塑件1将涂敷液排出。分配器6具有收容涂敷液的液收容罐66,和排出涂敷液的喷嘴61。

[0067]

图7是分配器6的喷嘴61的底面图。如图7所示,在喷嘴61的前端形成作为涂敷液的排出口的狭槽62。图7显示的预塑件1的轴线a,用来表示狭槽62与预塑件1的位置关系。狭槽62的横向宽度w(预塑件1的轴线方向上的长度)可以调整,例如为15mm~40mm。而且,狭槽62的纵向宽幅l(与预塑件1的轴线方向垂直的方向上的长度)可以调整,例如为0.1mm~1.0mm。分配器6以使穿过狭槽62的纵向宽幅l的中心的直线与预塑件1的轴线a几乎同轴的方式进行配置。

[0068]

分配器6朝向预塑件1从狭槽62将涂敷液呈面状排出。而且,如图4及图5所示,分配器6配置在预塑件1的圆筒状筒体部1b的上部。为此,分配器6的喷嘴61朝向预塑件1的圆筒状筒体部1b沿铅直方向排出涂敷液。在本实施方式中,狭槽62的横向宽度w与预塑件1的圆筒状筒体部1b的长度几乎相同。而且,涂敷液的排出方向为预塑件1的外周面的法线方向。在本实施方式中,通过从狭槽62向预塑件1的外周面的法线方向将涂敷液呈面状排出,从而减少形成在预塑件1上的涂层的膜厚的偏差,而且,可以抑制被涂布到预塑件1上的涂敷液中产生气泡。结果,可以使形成在预塑件1上的涂层更均匀。

[0069]

而且,分配器6可以沿铅直方向移动。为此,可以调整狭槽62与预塑件1的圆筒状筒体部1b之间的距离。涂敷液的排出中的狭槽62与预塑件1的圆筒状筒体部1b之间的距离例如为0.1mm~2.0mm。另外,在本实施方式中从预塑件1的上部排出涂敷液,但是也可以从其它方向,例如从预塑件1的下部将涂敷液排出。在此情况下,分配器6也使涂敷液的排出方向为预塑件1的外周面的法线方向地进行配置,以能够调整狭槽62与预塑件1的圆筒状筒体部1b之间的距离的方式构成。

[0070]

搬送部8在分配器6将涂敷液排出的期间不使旋转保持部9移动。另一方面,旋转保持部9在分配器6将涂敷液排出的期间使预塑件1旋转。分配器6在预塑件1几乎转一圈的期间排出涂敷液。排出的涂敷液被卷绕到预塑件1的圆筒状筒体部1b的外周面。由此,在预塑件1的圆筒状筒体部1b的外周面涂布涂敷液。此时,预塑件1沿水平方向被保持,因此防止重力致使涂敷液的膜厚朝预塑件1的底部1c逐渐变厚。

[0071]

分配器6从涂敷液的排出开始到停止的期间的预塑件1的转数例如为0.5转以上且不足1转。换言之,分配器6在预塑件1旋转0.5转以上且不足1转的期间排出涂敷液。在此情况下,当分配器6停止排出涂敷液时,涂敷液在圆筒状筒体部1b的周向上不相连。但是,旋转保持部9在涂敷液的排出的停止后也继续使预塑件1旋转。为此,在涂敷液的排出停止后,涂敷液在涂敷液的表面张力及预塑件1的旋转产生的离心力作用下在圆筒状筒体部1b的周向上相连,涂布到圆筒状筒体部1b的整周。由此,可以防止涂敷液在预塑件1的一部分涂布两层,可以降低形成在预塑件1上的涂层的膜厚的偏差。另外,为了将涂敷液确实地涂布到圆筒状筒体部1b的整周,从分配器6开始将涂敷液排出到停止为止的期间的预塑件1的转数最好为0.8转以上且不足1转。

[0072]

而且,分配器6在涂敷液的排出停止时将涂敷液引入分配器6内。由此,可以抑制排出停止时涂敷液从狭槽62滴落。结果,可以降低形成在预塑件1上的涂层的膜厚的偏差,而且,可以抑制涂布到预塑件1上的涂敷液中产生气泡。

[0073]

图8为分配器6的局部的概略截面图。分配器6是所谓的单轴偏心螺纹泵,具有定子63,和可旋转地收容在定子63内的转子64。在定子63的内面切出阴螺纹,在转子64的外面切出阳螺纹。转子64通过驱动装置,例如马达进行旋转驱动。转子64在定子63内旋转时,将涂敷液从液收容罐66吸引到定子63内。而且,通过转子64的旋转,使由定子63及转子64划定的空腔65的位置在定子63的长度方向上向狭槽62侧连续地移动。结果,使从分配器6的液收容罐66吸引的涂敷液在空腔65内前进并从狭槽62连续地排出。每单位时间的排出量与转子64的旋转速度成比例,因此,可以通过控制转子64的旋转速度来控制单位时间的排出量。

[0074]

而且,可以通过使转子64向与排出时相反的方向旋转来使涂敷液从狭槽62侧向液收容罐66移动。因此,分配器6在涂敷液的排出停止时,通过使转子64向与排出时相反的方向旋转可以将涂敷液引入分配器6内。

[0075]

另外,分配器6也可以通过单轴偏心螺纹泵以外的构成将涂敷液排出。分配器6例如也可以是通过压缩空气的力将涂敷液排出的空气式分配器。在此情况下,当涂敷液的排出停止时,例如可以通过真空泵将分配器内的压力减压从而将涂敷液引入分配器内。

[0076]

而且,如上所述,在本实施方式中,预塑件1被旋转保持部9悬臂支撑。为此,通过预塑件1的旋转使预塑件1的底部1c侧的外周面从预塑件1的轴线a离开。换言之,通过预塑件1的旋转使预塑件1偏心。结果,涂布到预塑件1上的涂敷液的膜厚有时会不均匀。

[0077]

因此,在本实施方式中,为了抑制预塑件1的偏心,预塑件涂敷装置5还具备预塑件支撑部10。预塑件支撑部10通过支柱21c支撑。预塑件支撑部10至少可以在分配器6将涂敷液排出的期间使预塑件1旋转地进行支撑。预塑件支撑部10对预塑件1的圆筒状筒体部1b的底部1c侧端部进行支撑,从而不与涂布的涂敷液接触。预塑件支撑部10的至少与预塑件1的接触部分由树脂构成,优选为,由聚氧甲撑(pom)构成。由此,不仅可以有效抑制预塑件1的偏心,而且可以抑制预塑件支撑部10与预塑件1的接触造成预塑件1受伤。

[0078]

如上所述,分配器6的狭槽62的纵向宽幅可以调整。本发明的发明人发现,狭槽62的纵向宽幅越宽阔,涂布到预塑件1上的涂敷液中越难产生气泡。但是,如果扩宽狭槽62的纵向宽幅,则难以将涂敷液的排出量控制为少量。为此,在形成在预塑件1上的涂层的所需的膜厚薄的情况下,为了减少涂敷液的排出量,必须使狭槽62的纵向宽幅狭小。因此,在此情况下,必须通过其它手段抑制气泡的产生。

[0079]

本发明的发明人发现,预塑件1的旋转速度越慢,涂布到预塑件1上的涂敷液中越难以产生气泡。因此,在本实施方式中,旋转保持部9,使在狭槽62的纵向宽幅l相对狭窄的情况下的预塑件1的旋转速度,比在狭槽62的纵向宽幅l相对宽阔的情况下的预塑件1的旋转速度慢。由此,在狭槽62的纵向宽幅l狭窄的情况下,例如即使在涂层的所需的膜厚薄的情况下也可以有效抑制气泡的发生。另一方面,在可以扩宽狭槽62的纵向宽幅l的情况下,可以通过使预塑件1的旋转速度加快,而缩短涂敷液的涂布所要的时間,可以提高预塑件1的生产率。

[0080]

预塑件1在进行涂敷液的涂布之后,由搬送部8搬送到干燥机7的位置。搬送部8在将预塑件1沿水平方向保持的状态下进行搬送。由此,可以在预塑件1的搬送中抑制涂敷液因重力而向预塑件1的底部1c移动。因此,可以减少预塑件1的外周面中的涂层的膜厚的偏差。

[0081]

干燥机7例如为石墨加热器或远红外线加热器那样的加热器。另外,也可以把石墨加热器及远红外线加热器的双方用作干燥机7。而且,干燥机7也可以构成为通过光或风使涂敷液干燥。旋转保持部9在干燥机7将涂敷液干燥的期间,使预塑件1旋转。由此,可以使涂布到预塑件1上的涂敷液均匀干燥。

[0082]

使涂敷液干燥后,搬送部8将预塑件1向干燥机7的下游侧搬送。然后,旋转保持部9将预塑件1释放,预塑件1从预塑件涂敷装置5取出。因此,通过预塑件涂敷装置5,可以自动化地形成预塑件1的外周面中的阻挡涂层。

[0083]

(预塑件涂敷方法)

[0084]

接着,参照图9对本发明的实施方式涉及的预塑件涂敷方法进行说明。图9是表示本发明的实施方式涉及的预塑件涂敷方法的流程图。涂层通过预塑件涂敷装置5形成在预塑件1上。

[0085]

首先,在步骤s1中,准备涂敷液。将涂敷液贮藏在涂敷液贮藏罐中。涂敷液例如为聚乙烯醇(pva)溶液那样的具有气体阻挡性的阻挡涂敷液。另外,涂敷液也可以为水溶性酰胺、水溶性聚酯、聚氯乙烯(pvdc)、聚丙烯腈、乙烯

·

乙烯醇共聚树脂(evoh)、聚乙二醇酸那样的阻挡树脂的溶液等。而且,涂敷液也可以是在上述某种溶液中添加无机材料的涂敷液。涂敷液的粘度例如为25mpa

·

s以上10000mpa

·

s以下。另外,在使用粘度比水高的涂敷液时,涂布到预塑件1上的涂敷液中容易产生气泡。为此,通过在使用粘度比水高的涂敷液时使用本发明,可以取得更为显著的作用效果。因此,本实施方式中使用的涂敷液的粘度最好更高,优选为50mpa

·

s以上10000mpa

·

s以下,进一步优选为100mpa

·

s以上10000mpa

·

s以下。

[0086]

然后,在步骤s2中,对步骤s1中准备的涂敷液进行脱气。在本实施方式中,用具有中空丝膜51的脱气模块50对涂敷液进行脱气。另外,在本实施方式中,脱气后的涂敷液未做前处理。所谓前处理,例如包括在涂敷液应用剪切力的脱泡处理。而且,涂敷液的脱气也可以通过使涂敷液在脱气模块50的内部多次通过来进行。脱气后的涂敷液供给到分配器6。

[0087]

然后,在步骤s3中,将在步骤s2中脱气后的涂敷液向预塑件1涂布。具体来说,通过旋转保持部9将预塑件1沿水平方向保持并使预塑件1绕预塑件1的轴线a旋转,从分配器6的狭槽62将涂敷液朝旋转着的预塑件1呈面状排出。此时,涂敷液的排出方向为预塑件1的外周面的法线方向。在本实施方式中,通过将涂敷液从狭槽62向预塑件1的外周面沿法线方向

呈面状排出,从而可以降低形成在预塑件1上的涂层的膜厚的偏差,而且,可以抑制在涂布到预塑件1上的涂敷液中气泡的产生。结果,可以使形成在预塑件1上的涂层更均匀。

[0088]

而且,在步骤s3中,在预塑件1旋转0.5转以上且不足1转的期间从分配器6排出涂敷液。在此情况下,涂敷液在涂敷液的排出停止后借助涂敷液的表面张力及预塑件1的旋转产生的离心力涂布到预塑件1的圆筒状筒体部1b的整周。由此,可以防止涂敷液在预塑件1的一部分被涂布两层,可以降低形成在预塑件1上的涂层的膜厚的偏差。另外,为了使涂敷液确实地涂布到圆筒状筒体部1b的整周,有选为,在预塑件1旋转0.8转以上且不足1转的期间从分配器6排出涂敷液。

[0089]

而且,在本实施方式中,在涂敷液的排出停止时将涂敷液引入分配器6内。由此,可以抑制排出停止时涂敷液从分配器6的狭槽62滴落。结果,可以降低形成在预塑件1上的涂层的膜厚的偏差,而且,可以抑制涂布到预塑件1上的涂敷液中气泡的产生。而且,在本实施方式中,为了抑制预塑件1的偏心,在涂敷液的排出过程中用预塑件支撑部10以可旋转的方式对预塑件1的圆筒状筒体部1b的底部1c侧端部进行支撑。

[0090]

进而,在本实施方式中,分配器6的狭槽62(排出口)的纵向宽幅l(与预塑件1的轴线方向垂直的方向上的长度)相对狭窄的情况下的预塑件1的旋转速度,比狭槽62的纵向宽幅l相对宽阔的情况下的预塑件1的旋转速度慢。由此,在狭槽62的纵向宽幅l狭窄的情况下,例如即使在涂层的所需的膜厚薄的情况下也可以有效抑制气泡的产生。另一方面,在可以加宽狭槽62的纵向宽幅l的情况下,通过加快预塑件1的旋转速度,可以缩短涂敷液的涂布所要的时间,可以提高预塑件1的生产率。另外,随着狭槽62的纵向宽幅l变窄,预塑件1的旋转速度可以分级地变慢,也可以线性地变慢。涂布了涂敷液的预塑件1被搬送部8从分配器6的位置搬送到干燥机7的位置。

[0091]

然后,在步骤s4中,用干燥机7对在步骤s3中涂布到预塑件1上的涂敷液进行干燥。通过使涂敷液干燥,在预塑件1的外周面形成阻挡涂层。

[0092]

另外,也可以在将具有气体阻挡性的阻挡涂敷液涂布到预塑件1上后,进一步将对阻挡涂敷液进行保护的保护涂敷液涂布到阻挡涂敷液上。保护涂敷液,例如为聚烯烃分散溶液、各种变性聚烯烃分散溶液、聚乙烯醇缩丁醛(pvb)那样的非水溶性的涂敷剂。保护涂敷液的粘度例如为0.5mpa

·

s以上且100mpa

·

s以下。保护涂敷液用与上述步骤s1~步骤s4相同的方法通过预塑件涂敷装置5涂覆到预塑件1上。

[0093]

实施例

[0094]

改变分配器6的狭槽62的纵向宽幅l及预塑件1的旋转速度,用预塑件涂敷装置5向预塑件1涂布涂敷液。涂敷液是粘度为900mpa

·

s的pva溶液。而且,排出过程中的狭槽62与预塑件1的圆筒状筒体部1b的距离为0.2mm,狭槽62的横向宽度w为30mm,每次的排出量为400mg。在上述条件中,评价涂布到预塑件1上的涂敷液中是否产生了气泡。另外,通过目视检查气泡是否产生。将这些的结果在表1中表示。

[0095]

[表1]

[0096][0097]

表1中,圆圈符号(

○

)表示未产生气泡,叉子符号(

×

)表示产生了气泡。根据表1判断,狭槽62的纵向宽幅越宽,涂布到预塑件1上的涂敷液中越难产生气泡。而且可以判断,预塑件1的旋转速度越慢,涂布到预塑件1上的涂敷液中越难产生气泡。进而可以判断,即使在狭槽62的纵向宽幅狭窄的情况下,也可以通过减慢预塑件1的旋转速度来抑制气泡的产生。

[0098]

以上,对本发明涉及的合适的实施方式进行了说明,但是本发明不限于这些实施方式,可以在请求保护的范围的记载之内实施各种修正和变更。

[0099]

例如,涂敷液也可以不在脱气模块50通过,而是通过泵等从涂敷液贮藏罐直接供给到分配器6。而且,预塑件涂敷装置5也可以具备多个旋转保持部9。在此情况下,多个旋转保持部9可以沿搬送部8的皮带82隔开规定间隔分离开地配置,搬送部8可以将多个预塑件1连续地搬送。根据该构成,可以对多个预塑件1连续地涂敷,进一步提高预塑件1的生产率。

[0100]

而且,在使用脱气模块50的情况下,为了将涂敷液向预塑件1涂布,并非必须使用预塑件涂敷装置5。例如,也可以通过图10~图13所示的涂布方法将涂敷液涂布到预塑件1上。

[0101]

图10概略地表示通过浸泡方式涂布涂敷液的涂布方法。在浸泡(浸渍)方式中,通过将预塑件1浸渍在被收容于容器30的涂敷液中而对预塑件1涂布涂敷液。图11概略地表示通过喷吹方式涂布涂敷液的涂布方法。在喷吹方式中,用喷雾器31那样的喷射器将涂敷液喷吹到预塑件1上而在预塑件1上涂布涂敷液。

[0102]

图12概略地表示通过涂覆方式涂布涂敷液的涂布方法。在涂覆方式中,通过从涂覆模具(日文:

ダイコータ

)32的狭槽将涂敷液向预塑件1排出而对预塑件1涂布涂敷液。图13概略地表示通过滚筒转印方式涂布涂敷液的涂布方法。在滚筒转印方式中,通过滚筒33的旋转将涂布在滚筒33外面的涂敷液转印到预塑件1上,从而对预塑件1涂布涂敷液。

[0103]

附图标记说明

[0104]1ꢀꢀꢀ

预塑件

[0105]

1a

ꢀꢀ

口部

[0106]

1b

ꢀꢀ

圆筒状筒体部

[0107]

1c

ꢀꢀ

底部

[0108]2ꢀꢀꢀ

模具

[0109]3ꢀꢀꢀ

塑料瓶

[0110]5ꢀꢀꢀ

预塑件涂敷装置

[0111]6ꢀꢀꢀ

分配器

[0112]

61

ꢀꢀ

喷嘴

[0113]

62

ꢀꢀ

狭槽

[0114]7ꢀꢀꢀ

干燥机

[0115]8ꢀꢀꢀ

搬送部

[0116]9ꢀꢀꢀ

旋转保持部

[0117]

10

ꢀꢀ

预塑件支撑部

[0118]

50

ꢀꢀ

脱气模块

[0119]

51

ꢀꢀ

中空丝膜

[0120]

l

ꢀꢀꢀ

狭槽62的纵向宽幅

[0121]

w

ꢀꢀꢀ

狭槽62的横向宽度

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1