一种金属单原子负载碳氮聚合物催化剂及其制备方法与流程

[0001]

本发明属于复合材料制备领域,具体涉及一种金属单原子负载碳氮聚合物催化剂及其制备方法。

背景技术:

[0002]

碳氮聚合物(p-cn)是已有文献报道的最古老的材料之一,由地壳含量丰富的碳和氮元素组成。p-cn无毒无害,生产成本很低,具有可见光响应(能带宽度在2.7ev左右),作为一种光催化剂受到了科学界的广泛关注与研究。但是其面内的电荷传输缓慢且无序,导致光激发的电子不能有效的精准传输到催化反应的活性位点周围完成光催化反应,极大的限制了其在光催化领域的应用,亟需寻求一种方法直接将激发态的电子定向的传输到活性位点周围。

[0003]

据文献报道(chemical reviews 119,1806-1854),将金属粒子的尺寸减小到一个原子大小,其电子轨道将会从连续态变为离散态。若将这种金属单元子组装在基底材料上,将会改变基底材料的电子结构,从而改变基底材料的电子传输性能。这提供了一种在原子尺度上修饰载体材料电荷传输性能的途径:如果能够精准的把金属单原子负载在p-cn的活性位点周围,通过金属与载体之间的相互作用改变载体的能带结构,将会改变电子传输方向,从而达到电子定向传输的目的。

[0004]

然而,随着尺寸的减小,金属粒子的表面能将会急剧增大,将会自发的聚集成较大的金属粒子。虽然由较多的文献报道了各种“自上而下”或“自下而上”的金属单原子负载方法,但是没有一种方法能够精准的将单原子负载到活性位点周围。因此,精准的将较大含量的金属单原子负载到p-cn的活性位点周围难度极大,未曾有人报道。

技术实现要素:

[0005]

为了解决上述问题,本发明的目的是提供了一种金属单原子负载碳氮聚合物的催化剂及其制备方法。

[0006]

为实现上述目的,本发明采用的技术方案如下:

[0007]

一种金属单原子负载碳氮聚合物催化剂的制备方法,将碳氮聚合物与水混合后在150-200℃下水热处理10-15h,得到含羟基的碳氮聚合物;

[0008]

将含羟基的碳氮聚合物与水混合后超声,然后加入金属源溶液,避光搅拌8-24h,分离,干燥,然后煅烧,得到金属单原子负载碳氮聚合物催化剂。

[0009]

本发明进一步的改进在于,碳氮聚合物通过以下过程制得:将含氮前驱体在520-580℃下煅烧2-5h。

[0010]

本发明进一步的改进在于,含氮前驱体为尿素、三聚氰胺与三聚氰酸中的一种或多种;当采用尿素、三聚氰胺与三聚氰酸中的两种时,两种按照质量比1:1混合,当采用三种中,三种按质量比1:1:1混合。

[0011]

本发明进一步的改进在于,自室温以1-5℃的升温速率升温至520-580℃。

[0012]

本发明进一步的改进在于,碳氮聚合物与水的比为0.1-0.5g:20-70ml;含羟基的碳氮聚合物与水0.1-0.5g:30-80ml。

[0013]

本发明进一步的改进在于,含羟基的碳氮聚合物与金属源溶液的比为0.1-0.5g:10-20ml;金属源溶液的浓度为0.1-0.5mol/l。

[0014]

本发明进一步的改进在于,超声的功率为200w,时间为30-60min;金属源溶液为含pt、pd、au、fe、ni、cu或ag金属阳离子的金属源溶液。

[0015]

本发明进一步的改进在于,含pt金属阳离子的金属源为h2ptcl6·

6h2o与pt(nh3)4cl2中的一种;

[0016]

含pd金属阳离子的金属源为pdcl4与na2pdcl4中的一种;

[0017]

含au金属阳离子的金属源为haucl4;

[0018]

含ag金属阳离子的金属源为agno3;

[0019]

含fe金属阳离子的金属源为fecl3与fecl2中的一种;

[0020]

含ni金属阳离子的金属源为nicl2;

[0021]

含cu金属阳离子的金属源为cucl2与cu(no3)2中的一种。

[0022]

本发明进一步的改进在于,煅烧的温度为120-200℃,时间为2-5h。

[0023]

一种根据上述的方法制得的金属单原子负载碳氮聚合物催化剂。

[0024]

与现有技术相比,本发明具有如下有益效果:

[0025]

本发明提供金属单原子负载碳氮聚合物催化剂,由于催化剂表面负载有金属单原子,可以发生金属和载体的相互作用,对光的吸收范围更大且光吸收能力更强。由于金属单原子与载体活性位点周围原子杂化,改变了载体碳氮聚合物的能带结构,并产生了内建电场,促使光激发的电子定向传输到活性位点周围,催化剂光催化性能更强。

[0026]

本发明提供的金属单原子负载碳氮聚合物催化剂的制备方法,通过在碳氮聚合物表面引入含氧基团羟基,金属阳离子与含氧基团阴离子的静电作用和配合作用,使得金属阳离子或离子基团以单个原子的形式精准的吸附到含羟基的碳氮聚合物活性位点周围。由于碳氮聚合物有一对孤对电子,通过低温煅烧,n原子会和金属原子之间相互杂化,使得金属单原子稳定的负载到碳氮聚合物表面上。相较于传统的制备方法,本发明提供的制备方法负载精准,操作简单,单原子负载量大,结构稳定,可大量生产。

附图说明

[0027]

为了进一步理解本发明,对本发明进行附图描述。

[0028]

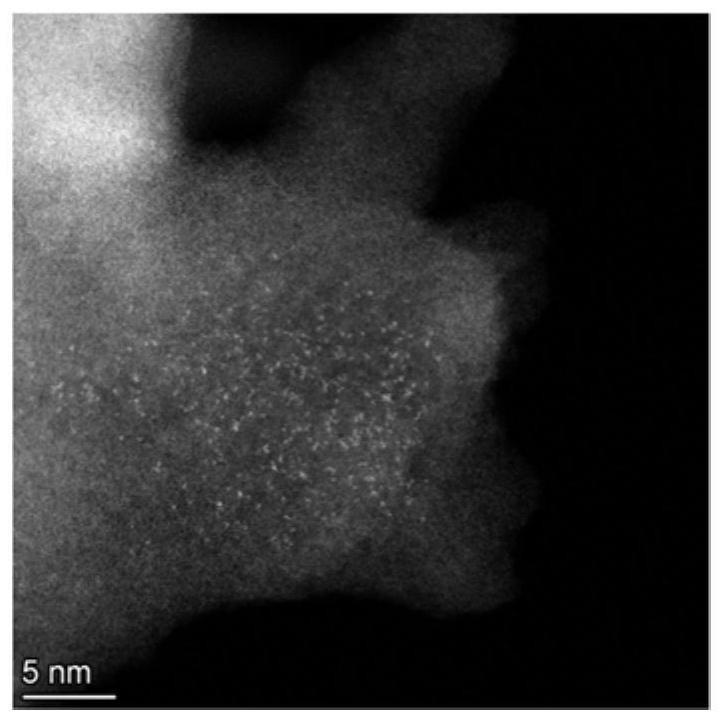

图1是单原子催化剂在催化剂表面分散的ac-stem图。

[0029]

图2是p-cn与p-cn-oh的红外光谱图。

[0030]

图3是单原子pt负载p-cn催化还原co2和纯p-cn催化还原co2性能的对比图。

[0031]

图4是单原子pt负载p-cn催化还原co2的循环稳定图。

具体实施方式

[0032]

下面结合具体的实施案例,对发明的技术方案、目的和优点进一步详细说明。

[0033]

本发明提供的金属单原子负载碳氮聚合物催化剂,其主要组成部分为金属单原子和碳氮聚合物基底材料。

[0034]

进一步地,金属单原子为pt、pd、au、fe、ni、cu与ag中的一种或多种。

[0035]

本发明提供的金属单原子负载碳氮聚合物催化剂的制备方法,包括如下步骤:

[0036]

(1)将1-10g含氮前驱体置入10-100ml的带盖氧化铝坩埚中,然后放入马弗炉中,自室温以1-5℃的升温速率,升温至520-580℃,并在该温度下煅烧2-5h。

[0037]

其中,所述含氮前驱体为尿素、三聚氰胺与三聚氰酸中的一种或多种,当采用尿素、三聚氰胺与三聚氰酸中的两种时,两种按照质量比1:1混合,当采用三种中,三种按质量比1:1:1混合。

[0038]

(2)将煅烧后得到的块状固体研磨到200目以下,得到碳氮聚合物,记为p-cn。

[0039]

(3)取0.1-0.5g p-cn加入到30-100ml反应釜中,加入20-70ml去离子水,在烘箱中150-200℃下水热处理10-15h,反应完成后将溶液离心处理,无水乙醇和去离子水交替清洗3次,在60-90℃下烘干12-24h,研磨到200目以下,得到含大量羟基的碳氮聚合物,记为p-cn-oh。

[0040]

本发明中只有在150-200℃下进行水热处理才能得到含有大量羟基的碳氮聚合物,温度低了得不到含大量羟基的碳氮聚合物,温度高了,碳氮聚合物会反应完,得到的含大量羟基的碳氮聚合物全部水解,变成氨气。

[0041]

(4)将0.1-0.5g p-cn-oh置入100-200ml的烧杯中,加入30-80ml去离子水,以200w功率超声处理30-60min,使p-cn-oh在水中分散均匀。

[0042]

(5)向分散均匀的溶液中加入10-20ml的金属源溶液,500-2000r/min下室温、避光搅拌8-24h,搅拌完成后离心分离,所得沉淀用乙醇和去离子水交替清洗3-5次,在真空干燥箱中50-90℃真空干燥12-24h。

[0043]

其中,所述金属源溶液为pt、pd、au、fe、ni、cu或ag金属盐溶液。

[0044]

所述金属源溶液的摩尔浓度可为0.1-0.5mol/l。

[0045]

所述含pt金属阳离子的金属源可为h2ptcl6·

6h2o与pt(nh3)4cl2中的一种。

[0046]

所述含pd金属阳离子的金属源可为pdcl4与na2pdcl4中的一种。

[0047]

所述含au金属阳离子的金属源可为haucl4。

[0048]

所述含ag金属阳离子的金属源可为agno3。

[0049]

所述含fe金属阳离子的金属源可为fecl3与fecl2中的一种。

[0050]

所述含ni金属阳离子的金属源可为nicl2。

[0051]

所述含cu金属阳离子的金属源可为cucl2与cu(no3)2中的一种。

[0052]

(6)取0.1-0.5g步骤(5)干燥后的产物在置于5-10ml瓷舟中,再将其放入管式炉中,在惰性气体保护下,120-200℃煅烧2-5h,自然冷却至室温后回收煅烧后的样品,即为金属单原子负载碳氮聚合物催化剂,记为p-cn-o-m(m代表金属种类)。

[0053]

由于金属源和羟基的相互作业,所以可以采用较低的煅烧温度,实现金属与基底的负载。而现有技术中采用的是400℃以上,本发明降低了煅烧温度。

[0054]

所述惰性气体为氩气,氦气中的一种。

[0055]

下面为具体实施例。

[0056]

实施例1

[0057]

(1)将5g三聚氰胺置入100ml的带盖氧化铝坩埚中,在马弗炉中煅烧3h,升温速率为5℃,煅烧温度为550℃。

[0058]

(2)将前者煅烧后得到的块状固体研磨到200目以下,得到p-cn。

[0059]

(3)取0.3g前者制备的p-cn加入到100ml反应釜中,加入70ml去离子水,在烘箱中180℃下水热处理12h,反应完成后将溶液离心处理,无水乙醇和去离子水交替清洗3次,在80℃下烘干12h,在研磨到200目以下,得到含大量羟基的碳氮聚合物,记为p-cn-oh。

[0060]

(4)将0.3g前者制备的p-cn-oh置入200ml的烧杯中,加入40ml去离子水,以200w的功率超声处理30min,使p-cn-oh在水中分散均匀。

[0061]

(5)向前者所得溶液中加入10ml 0.1mol/l的pt(nh3)4cl2溶液,500r/min下室温、避光搅拌10h,搅拌完成后以离心处理,所得产物乙醇和去离子水交替清洗3次,在真空干燥箱中60℃真空干燥12h。

[0062]

(6)取0.3g前者干燥后的产物在置于10ml瓷舟中,再将其放入管式炉中,在氦气保护下,150℃煅烧2h,自然冷却至室温后回收煅烧后的样品,即为金属pt单原子负载碳氮聚合物催化剂,记为p-cn-o-pt。

[0063]

取0.1g p-cn-o-pt均匀分散在50ml圆柱形反应器底部,反应器四周和底部有不锈钢组成,顶端是石英窗口,并预留了加入和抽取气体的端口。向反应器中注入1mpa的co2气体,将300w氙灯提供的光源垂直照射到催化剂表面上,光照1h后检测气体中co和ch4的浓度,计算得到p-cn-o-pt光还原co2产生co和ch4的效率分别为4.5和8.6μmol g-1

h-1

。

[0064]

从图1可见pt单原子是以单个原子分散在催化剂表面上。

[0065]

从图2中可以看出,相较于p-cn样品,p-cn-oh样品在2500-3600cm-1

出现了较强的红外吸收峰,说明成功在催化剂表面引入了羟基基团。

[0066]

从图3可见pt单原子负载后p-cn的甲烷产量提高了5倍,光催化性能更好。

[0067]

从图4可以看出,经过3次循环测试,催化剂的催化性能并没有明显的下降,说明金属单原子负载p-cn具有较好的稳定性。

[0068]

通过电感耦合等离子质谱(icp-ms)测得单原子的负载量在1%左右,一般报道负载量在0.2%就聚集成颗粒了,从而说明本发明单原子负载量较大。

[0069]

实施例2

[0070]

(1)将5g三聚氰胺置入100ml的带盖氧化铝坩埚中,在马弗炉中煅烧3h,升温速率为5℃,煅烧温度为550℃。

[0071]

(2)将前者煅烧后得到的块状固体研磨到200目以下,得到p-cn。

[0072]

取0.3g p-cn加入到100ml反应釜中,加入70ml去离子水,在烘箱中180℃下水热处理12h,反应完成后将溶液离心处理,无水乙醇和去离子水交替清洗3次,在80℃下烘干12h,在研磨到200目以下,得到含大量羟基的碳氮聚合物,记为p-cn-oh。

[0073]

(3)将0.3g p-cn-oh置入200ml的烧杯中,加入40ml去离子水,以200w的功率超声处理30min,使p-cn-oh在水中分散均匀。

[0074]

(4)向前者所得溶液中加入10ml 0.1mol/l的cucl2溶液,500r/min下室温、避光搅拌10h,搅拌完成后以离心处理,所得产物乙醇和去离子水交替清洗3次,在真空干燥箱中60℃真空干燥12h。

[0075]

(5)取0.3g前者干燥后的产物在置于10ml瓷舟中,再将其放入管式炉中,在氦气保护下,150℃煅烧2h,自然冷却至室温后回收煅烧后的样品,即为金属cu单原子负载碳氮聚合物催化剂,记为p-cn-o-cu。

[0076]

(6)取0.1g p-cn-o-cu均匀分散在50ml圆柱形反应器底部,反应器四周和底部有不锈钢组成,顶端是石英窗口,并预留了加入和抽取气体的端口。向反应器中注入1mpa的co-2

气体,将300w氙灯提供的光源垂直照射到催化剂表面上,光照1h后检测气体中co和ch4的浓度,计算得到p-cn-o-cu光还原co2产生co和ch4的效率分别为3.1和6.5μmol g-1

h-1

。

[0077]

实施例3

[0078]

(1)将5g三聚氰胺置入100ml的带盖氧化铝坩埚中,在马弗炉中煅烧3h,升温速率为5℃,煅烧温度为550℃。

[0079]

(2)将前者煅烧后得到的块状固体研磨到200目以下,得到p-cn。

[0080]

(3)取0.3g p-cn加入到100ml反应釜中,加入70ml去离子水,在烘箱中180℃下水热处理12h,反应完成后将溶液离心处理,无水乙醇和去离子水交替清洗3次,在80℃下烘干12h,在研磨到200目以下,得到含大量羟基的碳氮聚合物,记为p-cn-oh。

[0081]

(4)将0.3g p-cn-oh置入200ml的烧杯中,加入40ml去离子水,以200w的功率超声处理30min,使p-cn-oh在水中分散均匀。

[0082]

(5)向前者所得溶液中加入10ml 0.1mol/l的fecl3溶液,500r/min下室温、避光搅拌10h,搅拌完成后以离心处理,所得产物乙醇和去离子水交替清洗3次,在真空干燥箱中60℃真空干燥12h。

[0083]

(6)取0.3g前者干燥后的产物在置于10ml瓷舟中,再将其放入管式炉中,在氦气保护下,150℃煅烧2h,自然冷却至室温后回收煅烧后的样品,即为金属fe单原子负载碳氮聚合物催化剂,记为p-cn-o-fe。

[0084]

取0.1g p-cn-o-fe均匀分散在50ml圆柱形反应器底部,反应器四周和底部有不锈钢组成,顶端是石英窗口,并预留了加入和抽取气体的端口。向反应器中注入1mpa的co2气体,将300w氙灯提供的光源垂直照射到催化剂表面上,光照1h后检测气体中co和ch4的浓度,计算得到p-cn-o-fe的光还原co2产生co和ch4的效率分别为4.1和6.6μmol g-1

h-1

。

[0085]

实施例4

[0086]

(1)将5g三聚氰胺置入100ml的带盖氧化铝坩埚中,在马弗炉中煅烧3h,升温速率为5℃,煅烧温度为550℃。

[0087]

(2)将前者煅烧后得到的块状固体研磨到200目以下,得到p-cn。

[0088]

(3)取0.3g p-cn加入到100ml反应釜中,加入70ml去离子水,在烘箱中180℃下水热处理12h,反应完成后将溶液离心处理,无水乙醇和去离子水交替清洗3次,在80℃下烘干12h,在研磨到200目以下,得到含大量羟基的碳氮聚合物,记为p-cn-oh。

[0089]

(4)将0.3g p-cn-oh置入200ml的烧杯中,加入40ml去离子水,以200w的功率超声处理30min,使p-cn-oh在水中分散均匀。

[0090]

(5)向前者所得溶液中加入10ml 0.1mol/l的nicl2溶液,500r/min下室温、避光搅拌10h,搅拌完成后以离心处理,所得产物乙醇和去离子水交替清洗3次,在真空干燥箱中60℃真空干燥12h。

[0091]

(6)取0.3g前者干燥后的产物在置于10ml瓷舟中,再将其放入管式炉中,在氦气保护下,150℃煅烧2h,自然冷却至室温后回收煅烧后的样品,即为金属ni单原子负载碳氮聚合物催化剂,记为p-cn-o-ni。

[0092]

取0.1g p-cn-o-ni均匀分散在50ml圆柱形反应器底部,反应器四周和底部有不锈

钢组成,顶端是石英窗口,并预留了加入和抽取气体的端口。向反应器中注入1mpa的co2气体,将300w氙灯提供的光源垂直照射到催化剂表面上,光照1h后检测气体中co和ch4的浓度,计算得到p-cn-o-ni光还原co2产生co和ch4的效率分别为3.5和7.4μmol g-1

h-1

。

[0093]

实施例5

[0094]

将含氮前驱体自室温以1℃的升温速率升温至520℃,煅烧5h,得到碳氮聚合物。其中,含氮前驱体为尿素。

[0095]

将0.1g碳氮聚合物与20ml水混合后在150℃下水热处理15h,得到含羟基的碳氮聚合物;

[0096]

将0.1g含羟基的碳氮聚合物与80ml水混合后在200w下超声30min,然后加入10ml的0.1mol/l的金属源溶液,避光搅拌24h,分离,干燥,然后在120℃下煅烧5h,得到金属单原子负载碳氮聚合物催化剂。其中,金属源溶液为cu(no3)2水溶液。

[0097]

实施例6

[0098]

将含氮前驱体自室温以5℃的升温速率升温至580℃,煅烧2h,得到碳氮聚合物。其中,含氮前驱体为三聚氰酸。

[0099]

将0.5g碳氮聚合物与70ml水混合后在200℃下水热处理10h,得到含羟基的碳氮聚合物;

[0100]

将0.1g含羟基的碳氮聚合物与30ml水混合后在200w下超声60min,然后加入10ml的0.5mol/l的金属源溶液,避光搅拌20h,分离,干燥,然后在200℃下煅烧2h,得到金属单原子负载碳氮聚合物催化剂。其中,金属源溶液为fecl3水溶液。

[0101]

实施例7

[0102]

将含氮前驱体自室温以2℃的升温速率升温至550℃,煅烧3h,得到碳氮聚合物。其中,含氮前驱体为质量比1:1的尿素与三聚氰胺的混合物;

[0103]

将0.1g碳氮聚合物与50ml水混合后在170℃下水热处理14h,得到含羟基的碳氮聚合物;

[0104]

将0.3g含羟基的碳氮聚合物与50ml水混合后在200w下超声40min,然后加入15ml的0.3mol/l的金属源溶液,避光搅拌15h,分离,干燥,然后在160℃下煅烧3h,得到金属单原子负载碳氮聚合物催化剂。其中,金属源溶液为haucl4水溶液。

[0105]

实施例8

[0106]

将含氮前驱体自室温以4℃的升温速率升温至540℃,煅烧3h,得到碳氮聚合物。其中,含氮前驱体为质量比为1:1:1的尿素、三聚氰胺与三聚氰酸的混合物;

[0107]

将0.4g碳氮聚合物与60ml水混合后在160℃下水热处理14h,得到含羟基的碳氮聚合物;

[0108]

将0.5g含羟基的碳氮聚合物与60ml水混合后在200w下超声50min,然后加入20ml的0.5mol/l的金属源溶液,避光搅拌24h,分离,干燥,然后在180℃下煅烧2.5h,得到金属单原子负载碳氮聚合物催化剂。其中,金属源溶液为pdcl4水溶液。

[0109]

实施例9

[0110]

将含氮前驱体自室温以3℃的升温速率升温至570℃,煅烧2.5h,得到碳氮聚合物。其中,含氮前驱体为质量比1:1的三聚氰胺与三聚氰酸的混合物。

[0111]

将0.1g碳氮聚合物与40ml水混合后在180℃下水热处理11h,得到含羟基的碳氮聚

合物;

[0112]

将0.2g含羟基的碳氮聚合物与40ml水混合后在200w下超声60min,然后加入16ml的0.4mol/l的金属源溶液,避光搅拌8h,分离,干燥,然后在150℃下煅烧4h,得到金属单原子负载碳氮聚合物催化剂。其中,金属源溶液为h2ptcl6·

6h2o水溶液。

[0113]

对比例1

[0114]

(1)将5g含三聚氰胺置入100ml的带盖氧化铝坩埚中,在马弗炉中煅烧3h,升温速率为5℃,煅烧温度为550℃。

[0115]

(2)将前者煅烧后得到的块状固体研磨到200目以下,得到p-cn。

[0116]

取0.1g p-cn均匀分散在50ml圆柱形反应器底部,反应器四周和底部有不锈钢组成,顶端是石英窗口,并预留了加入和抽取气体的端口。向反应器中注入1mpa的co2气体,将300w氙灯提供的光源垂直照射到催化剂表面上,光照1h后检测气体中co和ch4的浓度,计算得到p-cn光还原co2产生co和ch4的效率分别为3.2和1.7μmol g-1

h-1

。

[0117]

对比例2

[0118]

(1)将5g含三聚氰胺置入100ml的带盖氧化铝坩埚中,在马弗炉中煅烧3h,升温速率为5℃,煅烧温度为550℃。

[0119]

(2)将前者煅烧后得到的块状固体研磨到200目以下,得到p-cn。

[0120]

(3)取0.3g p-cn加入到100ml反应釜中,加入70ml去离子水,在烘箱中180℃下水热处理12h,反应完成后将溶液离心处理,无水乙醇和去离子水交替清洗3次,在80℃下烘干12h,在研磨到200目以下,得到含大量羟基的碳氮聚合物,记为p-cn-oh。

[0121]

取0.1g p-cn-oh均匀分散在50ml圆柱形反应器底部,反应器四周和底部有不锈钢组成,顶端是石英窗口,并预留了加入和抽取气体的端口。向反应器中注入1mpa的co2气体,将300w氙灯提供的光源垂直照射到催化剂表面上,光照1h后检测气体中co和ch4的浓度,计算得到p-cn-oh光还原co2产生co和ch4的效率分别为1.7和1.3μmol g-1

h-1

。

[0122]

对比例3

[0123]

(1)将5g含三聚氰胺置入100ml的带盖氧化铝坩埚中,在马弗炉中煅烧3h,升温速率为5℃,煅烧温度为550℃。

[0124]

(2)将前者煅烧后得到的块状固体研磨到200目以下,得到p-cn。

[0125]

(3)将0.3g p-cn置入200ml的烧杯中,加入40ml去离子水,以200w的功率超声处理30min,使p-cn-oh在水中分散均匀。

[0126]

(4)向(3)所得溶液中加入10ml 0.1m的pt(nh3)4cl2溶液,500r/min下室温、避光搅拌10h,搅拌完成后以离心处理,所得产物乙醇和去离子水交替清洗3次,在真空干燥箱中60℃真空干燥12h。

[0127]

(5)取0.3g前者干燥后的产物在置于10ml瓷舟中,再将其放入管式炉中,在氦气保护下,150℃煅烧2h,自然冷却至室温后回收煅烧后的样品,即为金属pt单原子负载碳氮聚合物催化剂,记为p-cn-pt。

[0128]

取0.1g p-cn-pt均匀分散在50ml圆柱形反应器底部,反应器四周和底部有不锈钢组成,顶端是石英窗口,并预留了加入和抽取气体的端口。向反应器中注入1mpa的co2气体,将300w氙灯提供的光源垂直照射到催化剂表面上,光照1h后检测气体中co和ch4的浓度,计算得到p-cn-pt的光还原co2产生co和ch4的效率分别为3.8和2.5μmol g-1

h-1

。

[0129]

通过对比例1与实施例1-4对比,可见负载金属单原子后碳氮聚合物光催化还原co2产生co和ch4的效率相较于纯的p-cn得到了明显的提高。

[0130]

通过对比例2与实施例1-4对比,可见起作用的负载后碳氮聚合物光催化还原co2产生co和ch4的效率提高是由于金属单原子负载引起的,羟基单独起不了提高催化活性的作用。

[0131]

通过对比例3与实施例1-4对比,可见水热处理引入羟基到p-cn的表面有利于金属单原子负载和催化活性的提高。

[0132]

本发明将含氮前驱体煅烧制备碳氮聚合物;水热处理碳氮聚合物使其表面富含羟基基团;通过羟基等含氧基团和金属阳离子的静电和配位作用将金属阳离子吸附到活性位点周围;通过低温煅烧的方法使金属以单原子的形式负载到活性位点周围。本发明金属的单原子负载碳氮聚合物的制备方法简单,通用性强,单原子位置负载位置精准可控,所制备的金属单原子负载碳氮聚合物催化剂负载量高,面内电荷传输迅速,光催化性能优异,稳定性强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1