一种汽车尾气处理催化剂及其制备方法与流程

[0001]

本发明涉及属于汽车催化剂及其制备技术领域,特别一种汽车尾气处理催化剂及其制备方法。

背景技术:

[0002]

随着汽车保有量的逐年增加,汽车尾气排放已成为空气污染的主要来源。汽车尾气的主要污染物是一氧化碳(co)、碳氢化合物(hc)和氮氧化合物(no

x

)和颗粒物,汽油车尾气污染物处理办法是采用汽车尾气净化器,其中最核心的部件是三效催化剂,其能同时对尾气中的主要污染物起催化净化的作用,三效催化剂可有效的将汽车尾气中的co、hc、no

x

分别转化成二氧化碳(co2)、水(h2o)和氮气(n2)。

[0003]

三效催化剂包括催化剂载体和涂覆在催化剂载体上的催化剂涂层,催化剂涂层是负载贵金属活性组分的氧化物涂层,常用的贵金属活性组分为pt、pd、rh、ir、ru等,目前汽油车尾气后处理广泛使用的贵金属为pd和rh。随着国家环境认识的深入,污染物排放也更加严格,目前执行的是国六排放标准,相对于国五的排放标准,对催化剂的抗老化性或耐久性要求更高。三元催化剂的老化主要是浸渍在氧化物上的贵金属颗粒在高温下活性下降,催化剂性能下降明显,如三效催化剂中贵金属铑一般浸渍在活性氧化铝或铈锆复合氧化物上,活性氧化铝材料抗老化性能较好,但是铑直接浸渍在氧化铝上存在的问题是铑和氧化铝生成在高温条件下生成铝酸铑,导致催化剂性能下降。铑浸渍于铈锆复合氧化物上,由于铈锆复合氧化物在高温下劣化较大,孔道塌陷导致贵金属rh被包埋,另一方面铈锆复合氧化物中的活性氧容易让rh形成氧化态,同样导致催化剂性能大幅下降。

[0004]

为了弥补催化剂抗老化性能差的缺陷,最直接方法就是增加贵金属用量,但是贵金属资源稀少,价格昂贵,不可再生,为了降本增效,因此提高贵金属在抗老化性能尤为重要。中国专利文献cn110124668a公开了一种抗老化三元催化剂及其制备方法,其通过在载体上涂覆尾气净化催化剂涂层,催化剂涂层包括两层,第一层为钯催化剂层;第二层为铑催化剂层,在还原剂存在的条件下,采用微波加热的方法,在基体表面原位定向控制生长pd颗粒,再在表面负载一层氧化物形成壳,形成具有超高稳定性的核壳结构,制备的三元催化剂具有耐高温抗裂化能力。中国专利文献cn111468114a提出了一种具备高热稳定性的柴油机氧化型催化剂及其制备方法。催化剂由载体和涂层组成,涂层由贵金属铂和钯、改性氧化铝、助剂和粘结剂组成;制备方法是通过将铂、钯负载在改性氧化铝材料上,添加助剂和粘结剂制备得到催化剂涂层浆料、将涂层浆料涂覆到蜂窝陶瓷载体上、烘干、煅烧的方法制备,催化剂在马弗炉中650℃条件下煅烧100h后对柴油车排放的尾气中的co、碳氢化合物和no仍具有优异的氧化性能,热稳定性优异。中国专利文献cn110152697a本发明涉及一种单涂层汽油车三效催化剂的制备方法,包括如下步骤:zrp2o7@la-al2o3材料制备、rh/zrp2o7@la-al2o3的制备、pd/ce-zr固溶体粉体的制备、rh/zrp2o7@la-al2o3粉体及pd/ce-zr固溶体粉体的处理、浆液的配制、浆液的球磨、固含量测定、浆液涂层涂覆、催化剂烘干与催化剂焙烧步骤。该催化剂将助剂和贵金属pd溶液浸渍于ce-zr固溶体粉体上,有利于抑制贵金属pd

颗粒在高温下增大,同时促进osc的储、释放氧的速率,提高了hc、co及no

x

在稀燃条件低温起燃活性,并且催化剂的耐久性能更好。虽然现有的催化剂在抗老化性能发面做了一些研究,但这些催化剂的抗老化性能还是不足,催化性能低,因此,急需研发一种具有优异高热稳定形的汽车尾气处理催化剂。

技术实现要素:

[0005]

本发明的目的在于克服在高温下催化剂抗老化性能差,催化性能下降的问题,提供一种汽车尾气处理催化剂及其制备方法,该催化剂经高温老化后仍然具有优异的催化活性,具有优异的高热稳定性和耐久性。

[0006]

为了实现上述发明目的,本发明提供了以下技术方案:

[0007]

一种汽车尾气处理催化剂的制备方法,包括以下步骤:

[0008]

s1、用30~100重量份水将1~10重量份可溶性碱土金属盐溶解,加入到0.1~10重量份含pd盐溶液中搅拌均匀,采用初湿浸润法将混合液浸渍到20~78.9重量份改性氧化铝材料和20~78.9重量份第一铈锆复合氧化物的混合物上,搅拌均匀后静置,干燥,煅烧,得到第一涂层粉料;

[0009]

s2、将s1中制备得到的90~99重量份第一涂层粉料、1~10重量份第一粘接剂、100~300重量份水混合,球磨,得到第一浆液;将第一浆液涂覆于催化剂载体上,干燥,煅烧,得到初催化剂;

[0010]

s3、用50~120重量份水将10~20重量份镧盐和10~20重量份锆盐溶解,搅拌混合均匀,采用初湿浸润法将混合溶液浸渍到60~80重量份γ-氧化铝上,搅拌均匀后静置,干燥,在900~1050℃煅烧1~4h,得到la-zr-alo

x

;

[0011]

将50~120重量份水与3~10重量份h3po4混合得到h3po4溶液,采用初湿浸润法将h3po4溶液浸渍到90~97重量份la-zr-alo

x

上,搅拌均匀后静置,干燥,在600~900℃煅烧1~4h,得到p-la-zr-alo

y

;

[0012]

采用初湿浸润法将0.1~5重量份含rh盐溶液浸渍到95~99.9重量份p-la-zr-alo

y

上,搅拌均匀后静置,干燥,煅烧,得到第二涂层粉料;

[0013]

s4、将步骤s3中制备得到的20~79重量份第二涂层粉料、20~79重量份第二铈锆复合氧化物、1~10重量份第二粘接剂和100~300重量份水混合,球磨,得到第二浆液,将第二浆液涂覆于初催化剂上,干燥,煅烧,得到高热稳定汽车尾气处理催化剂。

[0014]

本发明所述的催化剂包括催化剂载体和催化剂涂层,催化剂涂层包括底层的第一涂层和上层的第二涂层,采用分层涂覆的形式涂覆在催化剂载体上,第一涂层以改性氧化铝、第一铈锆复合氧化物作为第一载体材料,以贵金属pd作为第一活性组分,第二涂层以p-la-zr-alo

y

复合氧化物为第二载体材料,以贵金属rh作为第二活性组分,其中p-la-zr-alo

y

是磷氧化物、镧氧化物、锆氧化物和铝氧化物组成的复合氧化物,该复合氧化物是先用la和zr对γ-氧化铝表面进行改性,一方面提升γ-氧化铝结构的稳定性,使材料的抗老化性能更好,另一方面在γ-al2o3表面形成一层富含la、zr的包裹结构的壳,避免rh直接与al接触在高温下形成铝酸铑,再将p浸渍再la-zr-alo

x

表面,最后浸渍rh,更容易形成p-rh键,同时在制备第二浆料时,直接添加具有储、释氧功能的第二铈锆复合氧化物,第二铈锆复合氧化物可调节尾气中的空燃比,避免了rh直接与铈锆复合氧化物接触在高温下形成rh2o3,有利

于抑制rh2o3的生成。本发明的催化剂经高温老化后仍然具有优异的催化活性,提升了催化剂的抗老化性能,具有优异的高热稳定性和耐久性。

[0015]

进一步,所述可溶性碱土金属盐为硝酸钡、醋酸钡、氯化钡、硝酸锶、醋酸锶、氯化锶等中的一种或多种。

[0016]

进一步,所述催化剂载体为蜂窝陶瓷载体或金属基体。

[0017]

进一步,所述第一铈锆复合氧化物的组重量份按质量百分比计为:20~60wt%ceo2、30~70wt%zro2和5%~10wt%稀土氧化物;所述稀土氧化物是la2o3、y2o3、pr6o

11

、nd2o3中的一种或几种;所述第二铈锆复合氧化物的组重量份按质量百分比计为:20~60wt%ceo2、30~70wt%zro2和5%~10wt%稀土氧化物;所述稀土氧化物是la2o3、y2o3、pr6o

11

、nd2o3中的一种或几种。

[0018]

进一步,步骤s1中,静置时间为0.5~4h,干燥是在80~120℃下干燥2~6h,煅烧是在在400~600℃煅烧1~4h,得到第一涂层粉料。

[0019]

进一步,步骤s2中,将第一浆液涂覆于催化剂载体上,在80~120℃下干燥2~6h,在400~600℃煅烧1~4h,得到初催化剂。

[0020]

进一步,步骤s3中,在制备la-zr-alo

x

过程中静置时间为0.5~4h,干燥是在80~120℃下干燥2~6h,在900~1050℃煅烧1~4h;

[0021]

进一步,步骤s3中,在制备p-la-zr-alo

y

过程中静置时间为0.5~4h,干燥是在80~120℃下干燥2~6h,煅烧是在在600~900℃煅烧1~4h;

[0022]

进一步,步骤s3中,在制备第二涂层粉料过程中,静置时间为0.5~4h,干燥是在80~120℃下干燥2~6h,煅烧是在在400~600℃煅烧1~4h。

[0023]

进一步,步骤s4中,将第二浆液涂覆于初催化剂上,在80~120℃下干燥2~6h,在400~600℃煅烧1~4h,得到高热稳定汽车尾气处理催化剂。

[0024]

进一步,所述第一粘接剂为铝溶胶、硅溶胶、锆溶胶中的一种或多种,所述第二粘接剂为铝溶胶、硅溶胶、锆溶胶中的一种或多种。

[0025]

进一步,所述改性氧化铝为镧氧化铝、锆氧化铝、铈锆氧化铝、钡氧化铝、镧钡氧化铝和铈氧化铝中的一种或多种。

[0026]

进一步,所述含pd盐溶液为含有硝酸钯、硝酸四胺合钯、氯化钯、醋酸钯等中的一种或多种的盐溶液;所述含rh盐溶液为含有硝酸铑、硝酸四胺合铑、氯化铑、醋酸铑等中的一种或多种的盐溶液。

[0027]

进一步,所述镧盐是硝酸镧、氯化镧、醋酸镧等中的一种或多种;所述锆盐是硝酸锆、硝酸氧锆、碳酸锆、氯化锆、氧氯化锆、草酸锆、甲酸锆、醋酸锆、碳酸锆铵等中的一种或多种。

[0028]

进一步,所述p-la-zr-alo

y

中p含量为3wt%~10wt%;la含量为10%~20wt%;zr含量为10%~20wt%,al2o3含量为60~77wt%。

[0029]

进一步,所述步骤s1、s2、s3和s4中的水为去离子水。

[0030]

进一步,所述第一浆料的干基上载量为30~200g/l,所述第二浆料的干基上载量为30~200g/l。

[0031]

进一步,所述第一涂层中pd的含量为1~300g/ft3,所述第二涂层中rh的含量为0.1~100g/ft3,rh与p的摩尔比<1:1。

[0032]

与现有技术相比,本发明的有益效果:

[0033]

1、本发明所述的催化剂依次将第一涂层和第二涂层分层涂覆在催化剂载体上,在制备第二涂层时先用la和zr对λ-氧化铝表面进行改性,一方面提升γ-氧化铝结构的稳定性,使材料的抗老化性能更好,另一方面在γ-al2o3表面形成一层富含la、zr的包裹结构的壳,避免rh直接与al接触在高温下形成铝酸铑,再将p浸渍再la-zr-alo

x

表面,最后浸渍rh,更容易形成p-rh键。本发明的催化剂经高温老化后仍然具有优异的催化活性,提升了催化剂的抗老化性能,具有优异的高热稳定性和耐久性。

[0034]

2、本发明所述的催化剂在制备第二浆料时,直接添加具有储、释氧功能的第二铈锆复合氧化物,对贵金属的分散和稳定起到关键作用,可以提高高温条件下催化剂的储氧能力,可调节尾气中的空燃比,避免了rh直接与铈锆复合氧化物接触在高温下形成rh2o3,有利于抑制rh2o3的生成,改善催化剂在高温下的催化活性。

[0035]

3、本发明的催化剂制备方法工艺简单,成本低廉,非常适合于在工业化生产中应用。

附图说明:

[0036]

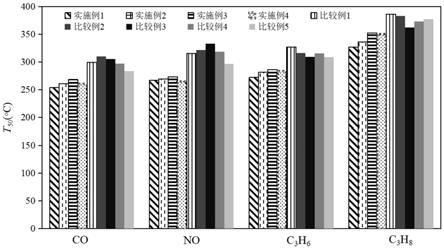

图1为本发明汽车尾气处理催化剂老化性能图;

具体实施方式

[0037]

下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

[0038]

实施例1

[0039]

称取60g去离子水将10g氯化钡重量份溶解,加入到10g硝酸钯中搅拌均匀,采用初湿浸润法将混合液浸渍到60g铈锆氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:40wt%,zro2:50wt%,y2o3:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0040]

将上述制备的90g第一涂层粉料、10g铝溶胶和200g去离子水混合,球磨,得到第一浆液;将第一浆液涂覆于金属基体上,涂覆量为30g/l,在80℃下干燥2h,在600℃煅烧4h,得到初催化剂;

[0041]

用60g去离子水将20g醋酸镧和20g硝酸锆溶解得到溶液,采用初湿浸润法将溶液浸渍到60gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

;称取10g h3po4加入60g去离子水中,混合均匀得到磷酸溶液,采用初湿浸润法将磷酸溶液浸渍到上述制备的90gla-zr-alo

x

上,静置2h,在100℃下干燥5h,在900℃下煅烧4h,得到p-la-zr-alo

y

;

[0042]

将5g氯化铑溶解在60g去离子水中得到氯化铑溶液,采用初湿浸润法将氯化铑溶液浸渍到上述制备的95gp-la-zr-alo

y

上,静置4h,在120℃下干燥1h,在600℃煅烧4h,得到第二涂层粉料;

[0043]

将上述制备得到的55g第二涂层粉料、40g第二铈锆复合氧化物、5g硅溶胶和200g去离子水混合,球磨,得到第二浆液;其中第二铈锆复合氧化物的组成为:ceo2:45wt%,

zro2:45wt%,nd2o3:5wt%,la2o3:5wt%,将第二浆液涂覆于上述的初催化剂上,涂覆量为30g/l,在120℃下干燥2h,在600℃煅烧1h,得到实施例1的高热稳定汽车尾气处理催化剂。

[0044]

实施例2

[0045]

称取60g去离子水将5g醋酸钡重量份溶解,加入到5g硝酸四胺合钯中搅拌均匀,采用初湿浸润法将混合液浸渍到70g锆氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:60wt%,zro2:30wt%,pr6o

11

:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0046]

将上述制备的90g第一涂层粉料、10g硅溶胶和200g去离子水混合,球磨,得到第一浆液;将第一浆液涂覆于金属基体上,涂覆量为150g/l,在80℃下干燥2h,在600℃煅烧4h,得到初催化剂;

[0047]

用70g去离子水将10g硝酸镧和20g硝酸氧锆溶解得到溶液,采用初湿浸润法将溶液浸渍到70gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

;称取5g h3po4加入70g去离子水中,混合均匀得到磷酸溶液,采用初湿浸润法将磷酸溶液浸渍到上述制备的95gla-zr-alo

x

上,静置2h,在100℃下干燥5h,在900℃下煅烧4h,得到p-la-zr-alo

y

;

[0048]

将3g醋酸铑溶解在60g去离子水中得到醋酸铑溶液,采用初湿浸润法将醋酸铑溶液浸渍到上述制备的97gp-la-zr-alo

y

上,静置4h,在100℃下干燥4h,在600℃煅烧4h,得到第二涂层粉料;

[0049]

将上述制备得到的75g第二涂层粉料、20g第二铈锆复合氧化物、5g硅溶胶和200g去离子水混合,球磨,得到第二浆液;其中第二铈锆复合氧化物的组成为:ceo2:45wt%,zro2:45wt%,nd2o3:5wt%,la2o3:5wt%,将第二浆液涂覆于上述的初催化剂上,涂覆量为200g/l,在120℃下干燥2h,在600℃煅烧1h,得到实施例2的高热稳定汽车尾气处理催化剂。

[0050]

实施例3

[0051]

称取60g去离子水将5g硝酸钡重量份溶解,加入到1g氯化钯中搅拌均匀,采用初湿浸润法将混合液浸渍到74g镧氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:40wt%,zro2:50wt%,pr6o

11

:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0052]

将上述制备的95g第一涂层粉料、5g铝溶胶和200g去离子水混合,球磨,得到第一浆液;将第一浆液涂覆于蜂窝陶瓷载体上,涂覆量为100g/l,在80℃下干燥2h,在600℃煅烧4h,得到初催化剂;

[0053]

用65g去离子水将15g硝酸镧和20g硝酸锆溶解得到溶液,采用初湿浸润法将溶液浸渍到65gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

;称取8g h3po4加入65g去离子水中,混合均匀得到磷酸溶液,采用初湿浸润法将磷酸溶液浸渍到上述制备的92gla-zr-alo

x

上,静置2h,在100℃下干燥5h,在900℃下煅烧4h,得到p-la-zr-alo

y

;

[0054]

将1g硝酸铑溶解在65g去离子水中得到硝酸铑溶液,采用初湿浸润法将硝酸铑溶液浸渍到上述制备的99gp-la-zr-alo

y

上,静置4h,在100℃下干燥4h,在600℃煅烧4h,得到第二涂层粉料;

[0055]

将上述制备得到的75g第二涂层粉料、20g第二铈锆复合氧化物、5g锆溶胶和200g

去离子水混合,球磨,得到第二浆液;其中第二铈锆复合氧化物的组成为:ceo2:45wt%,zro2:45wt%,nd2o3:5wt%,la2o3:5wt%,将第二浆液涂覆于上述的初催化剂上,涂覆量为150g/l,在120℃下干燥2h,在600℃煅烧3h,得到实施例4的高热稳定汽车尾气处理催化剂。

[0056]

实施例4

[0057]

称取60g去离子水将5g硝酸锶重量份溶解,加入到1g氯化钯中搅拌均匀,采用初湿浸润法将混合液浸渍到74g镧氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:40wt%,zro2:50wt%,pr6o

11

:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0058]

将上述制备的95g第一涂层粉料、5g铝溶胶和200g去离子水混合,球磨,得到第一浆液;将第一浆液涂覆于蜂窝陶瓷载体上,涂覆量为100g/l,在80℃下干燥2h,在600℃煅烧4h,得到初催化剂;

[0059]

用65g去离子水将15g氯化镧和20g硝酸锆溶解得到溶液,采用初湿浸润法将溶液浸渍到65gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

;称取8g h3po4加入65g去离子水中,混合均匀得到磷酸溶液,采用初湿浸润法将磷酸溶液浸渍到上述制备的92gla-zr-alo

x

上,静置2h,在100℃下干燥5h,在900℃下煅烧4h,得到p-la-zr-alo

y

;

[0060]

将5g硝酸铑溶解在70g去离子水中得到硝酸铑溶液,采用初湿浸润法将硝酸铑溶液浸渍到上述制备的95gp-la-zr-alo

y

上,静置4h,在100℃下干燥4h,在500℃煅烧4h,得到第二涂层粉料;

[0061]

将上述制备得到的75g第二涂层粉料、20g第二铈锆复合氧化物、5g铝溶胶和200g去离子水混合,球磨,得到第二浆液;其中第二铈锆复合氧化物的组成为:ceo2:45wt%,zro2:45wt%,nd2o3:5wt%,la2o3:5wt%,将第二浆液涂覆于上述的初催化剂上,涂覆量为150g/l,在120℃下干燥2h,在600℃煅烧3h,得到实施例4的高热稳定汽车尾气处理催化剂。

[0062]

对比例1

[0063]

称取60g去离子水将5g硝酸钡重量份溶解,加入到1g硝酸钯中搅拌均匀,采用初湿浸润法将混合液浸渍到74g镧氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:40wt%,zro2:50wt%,pr6o

11

:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0064]

将上述制备的95g第一涂层粉料、5g铝溶胶和200g去离子水混合,球磨,得到第一浆液;将第一浆液涂覆于蜂窝陶瓷载体上,涂覆量为100g/l,在80℃下干燥2h,在600℃煅烧4h,得到初催化剂;

[0065]

用40g去离子水将5g硝酸镧和5g硝酸锆溶解得到溶液,采用初湿浸润法将溶液浸渍到90gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

;称取8g h3po4加入65g去离子水中,混合均匀得到磷酸溶液,采用初湿浸润法将磷酸溶液浸渍到上述制备的92gla-zr-alo

x

上,静置2h,在100℃下干燥5h,在900℃下煅烧4h,得到p-la-zr-alo

y

;

[0066]

将1g硝酸铑溶解在65g去离子水中得到硝酸铑溶液,采用初湿浸润法将硝酸铑溶液浸渍到上述制备的99gp-la-zr-alo

y

上,静置4h,在100℃下干燥4h,在600℃煅烧4h,得到涂层粉料;

[0067]

将上述制备得到的75g涂层粉料、20g第二铈锆复合氧化物、5g铝溶胶和200g去离子水混合,球磨,得到第二浆液;其中第二铈锆复合氧化物的组成为:ceo2:45wt%,zro2:45wt%,nd2o3:5wt%,la2o3:5wt%,将第二浆液涂覆于上述的初催化剂上,涂覆量为150g/l,在120℃下干燥2h,在600℃煅烧3h,得到对比例1催化剂。

[0068]

对比例2

[0069]

称取60g去离子水将5g硝酸钡重量份溶解,加入到1g硝酸钯中搅拌均匀,采用初湿浸润法将混合液浸渍到74g镧氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:40wt%,zro2:50wt%,pr6o

11

:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0070]

将上述制备的95g第一涂层粉料、5g铝溶胶和200g去离子水混合,球磨,得到第一浆液;将第一浆液涂覆于蜂窝陶瓷载体上,涂覆量为100g/l,在80℃下干燥2h,在600℃煅烧4h,得到初催化剂;

[0071]

用65g去离子水将15g硝酸镧和20g硝酸锆溶解得到溶液,采用初湿浸润法将溶液浸渍到65gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

。

[0072]

将1g硝酸铑溶解在65g去离子水中得到硝酸铑溶液,采用初湿浸润法将硝酸铑溶液浸渍到上述制备的99gla-zr-alo

x

上,静置4h,在100℃下干燥4h,在600℃煅烧4h,得到第二涂层粉料;

[0073]

将上述制备得到的75g第二涂层粉料、20g第二铈锆复合氧化物、5g铝溶胶和200g去离子水混合,球磨,得到第二浆液;其中第二铈锆复合氧化物的组成为:ceo2:45wt%,zro2:45wt%,nd2o3:5wt%,la2o3:5wt%,将第二浆液涂覆于上述的初催化剂上,涂覆量为150g/l,在120℃下干燥2h,在600℃煅烧3h,得到对比例2催化剂。

[0074]

对比例3

[0075]

称取60g去离子水将5g硝酸钡重量份溶解,加入到1g硝酸钯中搅拌均匀,采用初湿浸润法将混合液浸渍到74g镧氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:40wt%,zro2:50wt%,pr6o

11

:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0076]

将上述制备的95g第一涂层粉料、5g铝溶胶和200g去离子水混合,球磨,得到第一浆液;将第一浆液涂覆于蜂窝陶瓷载体上,涂覆量为100g/l,在80℃下干燥2h,在600℃煅烧4h,得到初催化剂;

[0077]

用65g去离子水将15g硝酸镧和20g硝酸锆溶解得到溶液,采用初湿浸润法将溶液浸渍到65gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

;称取8g h3po4加入65g去离子水中,混合均匀得到磷酸溶液,采用初湿浸润法将磷酸溶液浸渍到上述制备的92gla-zr-alo

x

上,静置2h,在100℃下干燥5h,在900℃下煅烧4h,得到p-la-zr-alo

y

;

[0078]

将1g硝酸铑溶解在65g去离子水中得到硝酸铑溶液,采用初湿浸润法将硝酸铑溶液浸渍到上述制备的99gp-la-zr-alo

y

上,静置4h,在100℃下干燥4h,在600℃煅烧4h,得到第二涂层粉料;

[0079]

将上述制备得到的95g第二涂层粉料、5g铝溶胶和200g去离子水混合,球磨,得到第二浆液;其中第二铈锆复合氧化物的组成为:ceo2:45wt%,zro2:45wt%,nd2o3:5wt%,

la2o3:5wt%,将第二浆液涂覆于上述的初催化剂上,涂覆量为150g/l,在120℃下干燥2h,在600℃煅烧3h,得到对比例3催化剂。

[0080]

对比例4

[0081]

称取60g去离子水将5g硝酸钡重量份溶解,加入到1g硝酸钯中搅拌均匀,采用初湿浸润法将混合液浸渍到74g镧氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:40wt%,zro2:50wt%,pr6o

11

:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0082]

将上述制备的95g第一涂层粉料、5g铝溶胶和200g去离子水混合,球磨,得到第一浆液;将第一浆液涂覆于蜂窝陶瓷载体上,涂覆量为100g/l,在80℃下干燥2h,在600℃煅烧4h,得到初催化剂;

[0083]

用65g去离子水将15g硝酸镧和20g硝酸锆溶解得到溶液,采用初湿浸润法将溶液浸渍到65gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

;称取8g h3po4加入65g去离子水中,混合均匀得到磷酸溶液,采用初湿浸润法将磷酸溶液浸渍到上述制备的92gla-zr-alo

x

上,静置2h,在100℃下干燥5h,在900℃下煅烧4h,得到p-la-zr-alo

y

;

[0084]

将1g硝酸铑溶解在65g去离子水中得到硝酸铑溶液,采用初湿浸润法将硝酸铑溶液浸渍到上述制备的74gp-la-zr-alo

y

和25g第二铈锆复合氧化物的混合物上,其中第二铈锆复合氧化物的组成为:ceo2:45wt%,zro2:45wt%,nd2o3:5wt%,la2o3:5wt%,静置4h,在100℃下干燥4h,在600℃煅烧4h,得到涂层粉料;

[0085]

将上述制备得到的95g第二涂层粉料、5g铝溶胶和200g去离子水混合,球磨,得到第二浆液;将第二浆液涂覆于上述的初催化剂上,涂覆量为150g/l,在120℃下干燥2h,在600℃煅烧3h,得到对比例4催化剂。

[0086]

对比例5

[0087]

称取60g去离子水将5g硝酸钡重量份溶解,加入到1g硝酸钯中搅拌均匀,采用初湿浸润法将混合液浸渍到74g镧氧化铝和20g第一铈锆复合氧化物的混合物上,第一铈锆复合氧化物的组成为:ceo2:40wt%,zro2:50wt%,pr6o

11

:5%,la2o3:5%;静置1h,在90℃下干燥5h,在500℃下煅烧2h,得到第一涂层粉料;

[0088]

用65g去离子水将15g硝酸镧和20g硝酸锆溶解得到溶液,采用初湿浸润法将溶液浸渍到65gγ-氧化铝上,静置4h,在120℃下干燥2h,在1000℃下煅烧4h,得到la-zr-alo

x

;称取8g h3po4加入65g去离子水中,混合均匀得到磷酸溶液,采用初湿浸润法将磷酸溶液浸渍到上述制备的92gla-zr-alo

x

上,静置2h,在100℃下干燥5h,在900℃下煅烧4h,得到p-la-zr-alo

y

;

[0089]

将1g硝酸铑溶解在65g去离子水中得到硝酸铑溶液,采用初湿浸润法将硝酸铑溶液浸渍到上述制备的99gp-la-zr-alo

y

上,静置4h,在100℃下干燥4h,在600℃煅烧4h,得到第二涂层粉料;

[0090]

将上述制备得到的32g第一涂层粉料、48g第二涂层粉料、15g第二铈锆复合氧化物、5g铝溶胶和200g去离子水混合,球磨,得到浆液;其中第二铈锆复合氧化物的组成为:ceo2:45wt%,zro2:45wt%,nd2o3:5wt%,la2o3:5wt%,将浆液涂覆于蜂窝陶瓷载体上,涂覆量为250g/l,在120℃下干燥2h,在600℃煅烧3h,得到对比例5催化剂。

[0091]

将上述制备的实施例1-4高热稳定汽车尾气处理催化剂和比较例1-5催化剂在1050℃/20h条件下老化,然后再模拟汽车尾气中的no

x

、co和hc的进行活性测试;模拟气组成no:1000ppm,co:8000ppm,c3h8:150ppm,c3h6:300ppm,h2o:10%,co2:12%,o2:5600ppm,n2:平衡气,空速40000h-1

,升温速率为10℃/min,最终升至500℃,在此条件下测试催化剂的性能如下表1,对比图如图1。

[0092]

表1实施例1-4催化剂和比较例1-5催化剂老化性能对比

[0093]

催化剂co(t

50

)/℃no(t

50

)/℃c3h6(t

50

)/℃c3h8(t

50

)/℃实施例1254267272327实施例2261269281336实施例3268273286352实施例4260265283350比较例1299315327386比较例2310321316383比较例3305333309362比较例4297318315373比较例5283296308377

[0094]

从上表的数据可以看到,实施例1-4催化剂经过1050℃/20h老化后,co、no、c3h6和c3h8的t

50

都较对比例1-5催化剂老化后更优,说明本发明的催化剂具有优异的高热稳定性和耐久性。

[0095]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1