一种纤维基钒酸铋复合光催化材料的制备方法与流程

[0001]

本发明涉及光催化功能材料制备技术领域,具体涉及一种纤维基钒酸铋复合光催化材料的制备方法。

背景技术:

[0002]

随着经济和科技的发展,人民的生活水平逐渐提高,但是随之而来的环境污染问题和能源危机问题亟待解决。环境工作者一直以来把开发化学污染清除技术为目标,要求高效率、低能耗和适用范围广等特点,因此光催化技术备受青睐。钒酸铋作为新型光催化材料,禁带宽度窄、可见光响应范围广、无毒且成本低,但是钒酸铋粉末存在比表面积小、吸附能力差、易沉淀、不易重复利用等缺点。为了解决上述问题,可以制备纤维基钒酸铋光催化材料。

[0003]

现有专利cn106881111a虽然公开了一种氧化亚铜和银共同负载的钒酸铋复合光催化剂及其制备方法和应用,通过氧化亚铜和银对钒酸铋进行改性,降解率达到90%,但是钒酸铋粉末不利于重复利用。再如专利cn108532290a虽然公开了一种光催化功能织物及其制备方法,虽然对活性黑kn-b的光催化降解率达85%以上,但是完全降解时间需要3小时,不具有高降解率和高效率性。

[0004]

棉织物比表面积大、柔韧性好、易于加工成型,因此可以用棉织物作为光催化材料的载体。此外,为了加强棉织物与光催化剂颗粒之间的相互作用,可以对棉织物表面进行改性以增加活性基团。银纳米粒子的局域表面等离子体共振现象可增强催化剂对可见光的吸收,且纳米银能够促进光生电子和空穴的分离,进而有利于提高钒酸铋的光催化效率。

技术实现要素:

[0005]

针对以上问题,本发明提供了一种纤维基钒酸铋复合光催化材料的制备方法,具有可回收性,并且具有较高的光催化效率。

[0006]

为了实现上述目的,本发明采用的技术方案如下:

[0007]

一种纤维基钒酸铋复合光催化材料的制备方法,具体步骤如下:

[0008]

步骤(1)将洗后纯棉织物浸渍于硅烷偶联剂kh-560溶液中,在70℃的条件下保温 20~60min,80℃预烘3min,160℃焙烘3min,得到硅烷偶联剂处理棉织物;

[0009]

步骤(2)将硅烷偶联剂处理的棉织物加入到硝酸银溶液中,加热至沸腾后滴加柠檬酸钠溶液,沸腾条件下反应20~60min后取出织物烘干,得到银改性棉织物;

[0010]

步骤(3)再将银改性棉织物加入到ph值为7的硝酸铋溶液中静置30min,在搅拌状态下滴加偏钒酸钠溶液,调节ph为5~7后放入微型反应釜中,在160℃的条件下保温1~8h,去离子水冲洗,烘干,得到纤维基钒酸铋复合光催化材料。

[0011]

优选地,所述步骤(1)中,将棉织物先用丙酮浸渍超声15min,然后用无水乙醇浸渍超声15min,最后用去离子水超声清洗15min,从而得到洗后纯棉织物。

[0012]

优选地,所述步骤(1)中,硅烷偶联剂kh-560溶液的浓度为1~10g/l。

[0013]

优选地,所述步骤(1)中,洗后纯棉织物与硅烷偶联剂kh-560溶液的浴比为40:1。

[0014]

优选地,所述步骤(2)中,硝酸银的摩尔用量为0.06~0.12mol/l。

[0015]

优选地,所述步骤(2)中,柠檬酸钠的摩尔用量为0.06~0.12mol/l。

[0016]

优选地,所述步骤(2)中,柠檬酸钠与硝酸银的摩尔用量比为1:1。

[0017]

优选地,所述步骤(3)中,硝酸铋的浓度为10~12mol/l。

[0018]

优选地,所述步骤(3)中,偏钒酸钠的浓度为10~12mol/l。

[0019]

优选地,所述步骤(3)中,硝酸铋和偏钒酸钠的摩尔用量比为1:1。

[0020]

本发明有益效果:

[0021]

1、本发明与合成纤维基钒酸铋光催化材料相比,不增加设备,成本低,便于回收重复利用。

[0022]

2、本发明的载体经过硅烷偶联剂处理,隔离钒酸铋与棉织物,减少光催化对棉织物强度的影响,且有利于钒酸铋的生长和提高结合牢度。

[0023]

3、本发明利用纳米银表面等离子体共振和导电作用,增强催化剂对可见光的吸收,同时促进光生电子和空穴的分离,进而有利于提高钒酸铋的光催化效率。

附图说明

[0024]

图1是本发明的流程图。

具体实施方式

[0025]

下面结合附图与实施例对本发明的技术方案进行说明。

[0026]

参照图1

[0027]

实施例一:

[0028]

(1)将棉织物先用丙酮浸渍超声15min,然后用无水乙醇浸渍超声15min,最后用去离子水超声清洗15min,得到洗后棉织物;

[0029]

(2)将0.5g洗后纯棉织物浸渍在20ml(1g/l)的硅烷偶联剂kh-560溶液,在70℃的条件下保温20min,在80℃预烘3min,160℃焙烘3min,得到硅烷偶联剂处理棉织物;

[0030]

(3)将硅烷偶联剂处理的棉织物加入到50ml(0.06mol/l)硝酸银溶液中,加热至沸腾后滴加入50ml(0.06mol/l)柠檬酸钠溶液,沸腾条件下反应20min后取出织物烘干,得到银改性棉织物;

[0031]

(4)再将银改性棉织物加入到50mlph值为7的硝酸铋溶液(10mol/l)中静置30min,在搅拌状态下滴加50ml偏钒酸钠(10mol/l)溶液,调节ph值到7后放入微型反应釜中,在160℃的条件下保温8h后取出,去离子水冲洗,烘干。

[0032]

实施例二:

[0033]

(1)将棉织物先用丙酮浸渍超声15min,然后用无水乙醇浸渍超声15min,最后用去离子水超声清洗15min,得到洗后棉织物;

[0034]

(2)将0.5g洗后纯棉织物浸渍在20ml(5g/l)的硅烷偶联剂kh-560溶液,在70℃的条件下保温40min,在80℃预烘3min,160℃焙烘3min,得到硅烷偶联剂处理棉织物;

[0035]

(3)将硅烷偶联剂处理的棉织物加入到50ml(0.08mol/l)硝酸银溶液中,加热至沸腾后滴加入50ml(0.08mol/l)柠檬酸钠溶液,沸腾条件下反应40min后取出织物烘干,得到

银改性棉织物;

[0036]

(4)再将银改性棉织物加入到50mlph值为7的硝酸铋溶液(11mol/l)中静置30min,在搅拌状态下滴加50ml偏钒酸钠(11mol/l)溶液,调节ph值到7后放入微型反应釜中,在160℃的条件下保温4h后取出,去离子水冲洗,烘干。

[0037]

实施例三:

[0038]

(1)将棉织物先用丙酮浸渍超声15min,然后用无水乙醇浸渍超声15min,最后用去离子水超声清洗15min,得到洗后棉织物;

[0039]

(2)将0.5g洗后纯棉织物浸渍在20ml(10g/l)的硅烷偶联剂kh-560溶液,在70℃的条件下保温60min,在80℃预烘3min,160℃焙烘3min,得到硅烷偶联剂处理棉织物;

[0040]

(3)将硅烷偶联剂处理的棉织物加入到50ml(0.12mol/l)硝酸银溶液中,加热至沸腾后滴加入50ml(0.12mol/l)柠檬酸钠溶液,沸腾条件下反应60min后取出织物烘干,得到银改性棉织物;

[0041]

(4)再将银改性棉织物加入到50mlph值为7的硝酸铋溶液(12mol/l)中静置30min,在搅拌状态下滴加50ml偏钒酸钠(12mol/l)溶液,调节ph值到5后放入微型反应釜中,在160℃的条件下保温1h后取出,去离子水冲洗,烘干。

[0042]

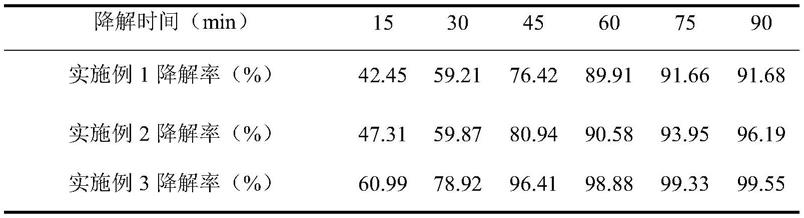

选择活性黑kn-b染料,测定上述制备的纤维基钒酸铋复合光催化材料的光催化性能,测试条件为在1000w氙灯照射下,对50ml质量浓度为20mg/l的活性黑kn-b染料溶液进行光催化降解90min,实验每隔15min测定溶液的吸光度。降解率d由下式计算:

[0043][0044]

测试结果如表1所示。

[0045]

表1纤维基钒酸铋复合光催化材料对活性黑染料的降解率

[0046][0047]

取降解前后纤维基钒酸铋复合光催化材料经纱纬纱各10根,在电子单纤维强力机上以 10mm/min的拉伸速度测量纤维强度,取平均值,测试结果如表2所示。

[0048]

表2纤维基钒酸铋复合光催化材料多次降解后经纱纬纱强力变化

[0049][0050]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,

不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1