一种新型水管内衬塑工艺的制作方法

1.本发明属于衬塑技术领域,特别涉及一种新型水管内衬塑工艺。

背景技术:

2.传统的管件内壁的内衬塑塑法是一种热衬塑工艺,顾名思义,就是将管件预热到300℃的温度,取出管件后,将pe颗粒手工填充到管件内部,用专用的工具把管件的底和口封堵起来,操作人员戴上防烫手套不断的摇匀管件,待pe颗粒因管件温度下降不足以融化pe颗粒后,将未融化的pe颗粒倒出,再将管件放在支架上待管件温度降下来,内部pe颗粒也基本形成涂膜之后,再进行下一步工序,整个过程的操作和涂层具有以下缺点:(1)操作过程都是在极高的温度下进行,给操作现场的周边环境造成高温的状况,操作过程也容易给操作人员造成烫伤;(2)因为管件大小、厚度的不同,预热后的管件温度非常的不标准,所以之后添加pe颗粒后,因温度的多样性和不控性,很难保证涂层的稳定性,再者市场出售的pe颗粒需要形成稳定的涂层,所需要外部温度在300℃左右,时间在5min以上,在外界和管件自身不可控的影响下,所形成的涂层都是不完全固化后的产物,为日后在工程应用中埋下了隐患;(3)因pe颗粒属初级未加工的塑料切粒,在操作过程中因受温而释放出大量的浓烟,给环境保护带来诸多危害;(4)因温度和传统工艺和缺陷,最终管件在完成热衬塑后,涂层在管道通水后,因冷水造成塑料涂层和铁的冷膨胀系数不同,这层不完全固化的涂层极容易与管件铁表面形成整体脱层在水的带动和压力下,可能在管道中游离,并且在某些条件下堵住水阀、喷淋设施的口径造成通水不畅。

技术实现要素:

3.为了解决上述问题,本发明提供了一种新型水管内衬塑工艺,包括以下步骤:

4.(1)对管件进行抛丸,除去锈蚀,保证管件内壁的洁净;

5.(2)将洁净的管件放在挂具上送入预热炉进行预热;

6.(3)预热后管件进入温度检测系统进行温度检测;

7.(4)检测合格后的管件进入喷房,对管件内壁进行静电喷涂;

8.(5)喷涂后的管件进入厚度检测系统对涂层厚度进行检测;

9.检测合格后的工件进入烘箱进行固化。

10.进一步地,步骤(2)中所述预热炉为多个,所述预热炉的预热温度为250

‑

300℃,预热时间为0.5

‑

1.5h。

11.进一步地,步骤(3)中所述温度检测系统的检测合格的温度为180

‑

200℃。

12.进一步地,步骤(5)中所述厚度检测系统检测合格的涂层厚度≥300um。

13.进一步地,步骤(6)中所述烘箱的温度为200℃,固化时间为0.5

‑

1.5h。

14.进一步地,步骤(4)中所述喷房的温度为200℃,所述静电喷涂的物质为搪瓷粉。

15.进一步地,步骤(4)中所述管件的旋转速度60

‑

80r/min,所述管件在喷房中的输送速度为3

‑

6m/min,喷枪的电压为90

‑

100kv,喷枪的电流为40

‑

50ua。

16.本发明的有益效果:

17.(1)本发明经过预热、喷房加热以及固化加热三次加热得到符合国家标准的涂层性能,所以的步骤具有数值参数的设定,做到有据可依的科学生产;

18.(2)涂层在喷涂和固化过程中均无气体释放,现场环境干净整洁,利于环境的保护;

19.(3)涂层具有牢固的物理性能,与管件附着性好,并且具有一定的延展性,在管件使用过程中,输送冷热水后,涂层的膨胀和冷缩系数与管件差异不大,保证了涂层的完整性,不会堵塞管道和水阀。

附图说明

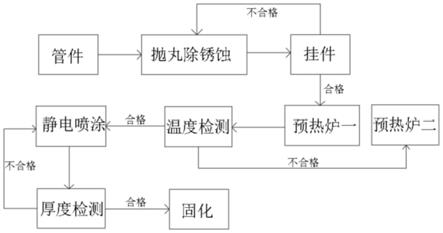

20.图1为本发明提出的一种新型水管内衬塑工艺的流程图;

具体实施方式

21.下面结合附图1和具体实施例对本发明进行进一步描述,但是本发明不局限于这些实施例。

22.实施例1

23.本实施例采用的管件内径为820mm,壁厚为16mm的q235b钢管,包括以下步骤:

24.(1)对管件进行抛丸,除去锈蚀,保证管件内壁的洁净;

25.(2)将洁净的管件放在挂具上送入预热炉一进行预热,预热炉一温度为260℃,预热时间为1h;

26.(3)预热后管件进入温度检测系统进行温度检测,;

27.(4)检测温度高于180℃的管件进入喷房,对管件内壁进行静电喷涂,检测温度低于180℃时则送回预热炉二继续预热,预热炉二的温度为280℃,喷房的温度为200℃,喷涂的物质为搪瓷粉,管件的旋转速度70r/min,管件在喷房中的输送速度为4m/min,喷枪的电压为90kv,喷枪的电流为40ua;

28.(5)喷涂后的管件进入厚度检测系统对涂层厚度进行检测,涂层厚度≥300um为合格,涂层厚度≤300um的工件则重回喷房继续进行喷涂;

29.(6)合格后的工件进入烘箱进行固化,烘箱温度为200℃,固化时间为1h。

30.实施例2

31.本发明实施例采用的管件内径为1620mm,壁厚为14mm的q235b钢管,包括以下步骤:

32.(1)对管件进行抛丸,除去锈蚀,保证管件内壁的洁净;

33.(2)将洁净的管件放在挂具上送入预热炉一进行预热,预热炉一温度为280℃,预热时间为1.5h;

34.(3)预热后管件进入温度检测系统进行温度检测,;

35.(4)检测温度高于180℃的管件进入喷房,对管件内壁进行静电喷涂,检测温度低于180℃时则送回预热炉二继续预热,预热炉二的温度为300℃,喷房的温度为200℃,喷涂的物质为搪瓷粉,管件的旋转速度60r/min,管件在喷房中的输送速度为3m/min,喷枪的电压为90kv,喷枪的电流为50ua;

36.(5)喷涂后的管件进入厚度检测系统对涂层厚度进行检测,涂层厚度≥300um为合格,涂层厚度≤300um的工件则重回喷房继续进行喷涂;

37.(6)合格后的工件进入烘箱进行固化,烘箱温度为200℃,固化时间为1.5h。

38.实施例3

39.本发明实施例采用的管件内径为219mm,壁厚为6mm的q345钢管,包括以下步骤:

40.(1)对管件进行抛丸,除去锈蚀,保证管件内壁的洁净;

41.(2)将洁净的管件放在挂具上送入预热炉一进行预热,预热炉一温度为260℃,预热时间为1h;

42.(3)预热后管件进入温度检测系统进行温度检测,;

43.(4)检测温度高于180℃的管件进入喷房,对管件内壁进行静电喷涂,检测温度低于180℃时则送回预热炉二继续预热,预热炉二的温度为280℃,喷房的温度为200℃,喷涂的物质为搪瓷粉,管件的旋转速度60r/min,管件在喷房中的输送速度为6m/min,喷枪的电压为90kv,喷枪的电流为40ua;

44.(5)喷涂后的管件进入厚度检测系统对涂层厚度进行检测,涂层厚度≥300um为合格,涂层厚度≤300um的工件则重回喷房继续进行喷涂;

45.(6)合格后的工件进入烘箱进行固化,烘箱温度为200℃,固化时间为1h。

46.实施例4

47.本发明实施例采用的管件内径为219mm,壁厚为6mm的q345材质90

°

弯管,包括以下步骤:

48.(1)对管件进行抛丸,除去锈蚀,保证管件内壁的洁净;

49.(2)将洁净的管件放在挂具上送入预热炉一进行预热,预热炉一温度为280℃,预热时间为0.5h;

50.(3)预热后管件进入温度检测系统进行温度检测,;

51.(4)检测温度高于180℃的管件进入喷房,对管件内壁进行静电喷涂,检测温度低于180℃时则送回预热炉二继续预热,预热炉二的温度为300℃,喷房的温度为200℃,喷涂的物质为搪瓷粉,管件的旋转速度80r/min,管件在喷房中的输送速度为5m/min,喷枪的电压为90kv,喷枪的电流为50ua;

52.(5)喷涂后的管件进入厚度检测系统对涂层厚度进行检测,涂层厚度≥300um为合格,涂层厚度≤300um的工件则重回喷房继续进行喷涂;

53.(6)合格后的工件进入烘箱进行固化,烘箱温度为200℃,固化时间为1h。

54.对比例

55.采用管件内径为219mm,壁厚为6mm的q345钢管,将管件预热到300℃的温度,取出管件后,将pe颗粒手工填充到管件内部,用专用的工具把管件的底和口封堵起来,将管件放在旋转机构上进行旋转,管件的旋转速度80r/min,使pe颗粒均匀的涂覆在管件内壁,待pe颗粒因管件温度下降不足以融化pe颗粒后,将未融化的pe颗粒倒出,再将管件放在支架上待管件温度降下来,pe在管件内壁形成涂膜。

56.将实施例1

‑

4的对比例1的管件进行性能测试,测试结果如表1

57.表1测试结果

[0058][0059]

从测试结果可知,实施例1

‑

4各涂层的硬度高,附着力力强、抗冲击力强,能够适应长时间的使用。

[0060]

以上所述,仅是本申请的几个实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1