用于制造微孔膜的铸膜液、微孔膜制造方法和微孔膜与流程

1.本发明涉及微孔膜技术领域,具体而言,涉及一种用于制造微孔膜的铸膜液、微孔膜制造方法和微孔膜。

背景技术:

2.膜生物反应器(mbr)是一种由膜分离单元与生物处理单元相结合的新型水处理技术,以膜组件取代二沉池,能够在生物反应器中保持高活性污泥浓度的同时减少污水处理设施占地,并通过保持低污泥负荷措施以减少污泥量。

3.膜生物反应器的核心为微孔膜,微孔膜可以分为微滤膜和超滤膜,微孔膜包括皮层和多孔层,皮层主要起到分离作用,多孔层呈海绵状或指状,主要用于支撑皮层。

4.现有的微孔膜的孔梯度太大,皮层的孔径和多孔层的孔径相差几十倍甚至一百多倍,这使得现有的微孔膜应用于mbr中时,使用寿命严重缩短。

5.mbr运行的污泥中成分复杂,有颗粒物存在的污水中,会对微孔膜造成磨损。

6.超滤膜大部分表层是致密结构,多孔层的断面为指状孔结构,当皮层磨损后,指状孔会很快被堵住,即使清洗也无法恢复膜的性能,导致膜报废。

7.微滤膜大部分是非对称结构,表面孔至底层孔的孔径逐渐变大,而梯度较大的膜孔耐磨损很差,在工作过程中,皮层磨损后,下面的孔径很大,导致膜耐磨损差,缩短使用寿命。而且会很快被污泥堵住,导致需要频繁对膜进行清洗,降低了mbr的工作效率。

8.为了延长微孔膜的使用寿命,就需要提高膜的有效密度,使膜的孔径分布收窄,即使得多孔层的孔径与皮层的孔径差距变小,这样当皮层磨损后,下一层的膜孔并没有明显变大,仍然能够保持良好的透水效果和耐污染能力。

9.然而为了提高膜的有效密度,就需要提高用于制造微孔膜的铸膜液的固含量,但铸膜液固含量的提高导致了铸膜液与基材的结合力下降,铸膜液难以稳定地涂覆在基材上。

10.其中固含量是指铸膜液在凝固成膜后剩余部分的重量占原铸膜液总重量的比例。

技术实现要素:

11.本发明的目的在于提供一种用于制造微孔膜的铸膜液,其具有较低的粘度,从而增加铸膜液与基材的结合力,因此能够提高铸膜液的固含量,同时保持与基材之间良好的结合能力。

12.本发明的另一目的在于提供一种微孔膜制造方法,其采用上述的铸膜液,高固含量的铸膜液使得微孔膜制造方法制造出的微孔膜结构致密,微孔膜具有较高的有效密度,多孔层的孔径与皮层的孔径差距变小,提高微孔膜的使用寿命。

13.本发明的另一目的在于提供一种微孔膜,微孔膜采用上述的微孔膜制造方法制得,具有较高的有效密度,多孔层的孔径与皮层的孔径差距变小,提高了微孔膜的使用寿命。

14.本发明是这样实现的:

15.一种用于制造微孔膜的铸膜液,包括亲水性制孔剂、非溶剂添加剂、溶剂、第一聚偏氟乙烯和第二聚偏氟乙烯,第一聚偏氟乙烯的分子量为第二聚偏氟乙烯的分子量的1.5至4倍。

16.本发明的铸膜液采用不同分子量的聚偏氟乙烯混合,通过低分子量的第二聚偏氟乙烯和高分子量的第一聚偏氟乙烯的共混,降低了铸膜液的粘度,提高了铸膜液与基材的结合力,因此提高铸膜液的固含量,同时保持与基材之间良好的结合能力,从而制造出具有更长使用寿命的微孔膜。

17.在本发明较佳的实施方式中,上述第一聚偏氟乙烯与第二聚偏氟乙烯的重量比例的范围为1:2至1:5。

18.在本发明较佳的实施方式中,上述第一聚偏氟乙烯的分子量的范围为600千道尔顿至800千道尔顿;第二聚偏氟乙烯的分子量的范围为200千道尔顿至400千道尔顿。

19.在本发明较佳的实施方式中,上述聚偏氟乙烯的重量百分比的范围为20wt%至30wt%,亲水性制孔剂和非溶剂添加剂的重量百分比小于或等于20wt%,溶剂的重量百分比的范围为50wt%至60wt%。

20.在本发明较佳的实施方式中,上述亲水性制孔剂包括聚乙烯吡咯烷酮、丙酮、氯化锂或乙二醇。

21.在本发明较佳的实施方式中,上述非溶剂添加剂包括聚乙二醇或聚氧乙烯脱水山梨醇单油酸酯。

22.一种微孔膜制造方法,包括:配制上述的铸膜液;将铸膜液涂覆至基材上,形成铸膜液层;使铸膜液层在预定温度和预定湿度下进行溶剂蒸发和蒸汽诱导相分离,以使位于铸膜液层表面的铸膜液形成微孔膜的皮层,皮层中形成第一膜孔;将铸膜液层放入凝胶浴液体中进行凝胶浴,以使剩余的铸膜液固化呈膜,形成微孔膜的多孔层,多孔层中形成第二膜孔。

23.本发明的微孔膜制造方法采用了上述的铸膜液,因此制得的微孔膜结构致密,具有较高的有效密度,多孔层的孔径与皮层的孔径差距变小,从而使得微孔膜的使用寿命得到延长。

24.在本发明较佳的实施方式中,预定温度的范围为40℃至80℃,预定湿度的范围为相对湿度20%至相对湿度70%。

25.在本发明较佳的实施方式中,凝胶浴液体为纯水,凝胶浴液体的温度范围为20℃至80℃。

26.一种微孔膜,微孔膜采用上述的微孔膜制造方法所制造,微孔膜包括皮层和多孔层,皮层中形成有第一膜孔,多孔层中形成有第二膜孔,第一膜孔的孔径的范围为0.01μm至0.3μm,第二膜孔的孔径的范围为0.5μm至1μm。

27.本发明的微孔膜采用上述的微孔膜制造方法所制造,因此具有较高的有效密度,多孔层的孔径与皮层的孔径差距变小,提高了微孔膜的使用寿命。

28.本发明的有益效果主要在于:用于制造微孔膜的铸膜液具有较低的粘度,从而增加铸膜液与基材的结合力,因此能够提高铸膜液的固含量,同时保持与基材之间良好的结合能力。微孔膜制造方法采用上述的铸膜液,高固含量的铸膜液使得微孔膜制造方法制造

出的微孔膜结构致密,微孔膜具有较高的有效密度,多孔层的孔径与皮层的孔径差距变小,提高微孔膜的使用寿命。微孔膜采用上述的微孔膜制造方法制得,具有较高的有效密度,多孔层的孔径与皮层的孔径差距变小,提高了微孔膜的使用寿命。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

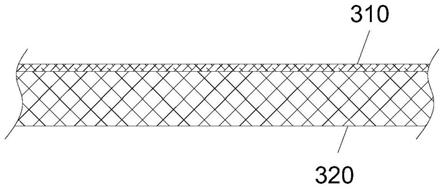

30.图1为本发明的微孔膜的实施例的结构示意图;

31.图2为本发明的微孔膜制造方法中基材和铸膜液层的结构示意图;

32.图3为本发明的微孔膜制造方法的实施例中铸膜液层的表面形成皮层的结构示意图;

33.图4为本发明的微孔膜制造方法的实施例中铸膜液层经过凝胶浴后的结构示意图;

34.图5为本发明的微孔膜制造方法所用的制膜设备的结构示意图。

35.图中:

36.100

‑

基材;200

‑

铸膜液层;310

‑

皮层;320

‑

多孔层;10

‑

储料罐;20

‑

计量泵;30

‑

涂膜装置;31

‑

涂膜枪;40

‑

干程装置;51

‑

第一液槽;52

‑

第二液槽;53

‑

第三液槽;60

‑

烘干装置;71

‑

放料卷;72

‑

收料卷。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

38.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

40.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

41.此外,术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而

是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

42.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

43.下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

44.本发明提供了一种用于制造微孔膜的铸膜液,包括聚偏氟乙烯(pvdf)、亲水性制孔剂、非溶剂添加剂和溶剂。

45.其中聚偏氟乙烯(pvdf)包括不同分子量的多种pvdf,至少包括两种,分子量较高的第一聚偏氟乙烯和分子量较低的第二聚偏氟乙烯。

46.第一聚偏氟乙烯的分子量的范围为600千道尔顿至800千道尔顿;第二聚偏氟乙烯的分子量的范围为200千道尔顿至400千道尔顿;可见第一聚偏氟乙烯的分子量为第二聚偏氟乙烯的分子量的1.5至4倍。

47.第一聚偏氟乙烯与第二聚偏氟乙烯的重量比例的范围为1:2至1:5。

48.铸膜液中各个组分的重量百分比为:聚偏氟乙烯的重量百分比的范围为20wt%至30wt%,亲水性制孔剂和非溶剂添加剂的合计重量百分比小于或等于20wt%,溶剂的重量百分比的范围为50wt%至60wt%。

49.亲水性制孔剂包括聚乙烯吡咯烷酮(pvp)、丙酮、氯化锂或乙二醇。

50.亲水性制孔剂为聚乙烯吡咯烷酮时,聚乙烯吡咯烷酮的分子量的范围为8千道尔顿至600千道尔顿。

51.非溶剂添加剂包括聚乙二醇(peg)或聚氧乙烯脱水山梨醇单油酸酯(吐温80)。

52.非溶剂添加剂为聚乙二醇时,聚乙二醇的分子量的范围为0.4千道尔顿至10千道尔顿。

53.溶剂可以为以下任意一种或多种的组合,包括二甲基乙酰胺(dmac)、二甲基甲酰胺(dmf)、n

‑

甲基吡咯烷酮(nmp)、二甲基亚砜(dmso)。

54.将各个组分在60℃至120℃的温度下充分搅拌溶解,混合完成后静置脱泡,脱泡时间为2小时至24小时。

55.铸膜液的第一实施例,第一聚偏氟乙烯采用solef 6020,第二聚偏氟乙烯采用solef 6010,亲水性制孔剂采用pvp

‑

k30,非溶剂添加剂采用peg400,溶剂为dmac。

56.各个组分的重量百分比为:solef 6020——8wt%;solef 6010——16wt%;pvp

‑

k30——8wt%;peg400——8wt%;dmac——60wt%。

57.各个组份在80℃下混合脱泡。

58.制得的铸膜液在75℃下的粘度为18000cps。

59.其中solef 6020和solef 6010为苏威集团的pvdf产品。

60.solef 6020的熔融指数为230℃下小于2.0g/10min,拉伸模量为23℃下1600mpa至1700mpa,断裂伸长率为23℃下15%至50%。

61.solef 6010的熔融指数为230℃下小于4.0g/10min至8.0g/10min,拉伸模量为23℃下1700mpa至2500mpa,断裂伸长率为23℃下20%至300%。

62.铸膜液的第二实施例,第一聚偏氟乙烯采用kynar mg15,第二聚偏氟乙烯采用kynar 741,亲水性制孔剂采用pvp

‑

k30,非溶剂添加剂采用peg400,溶剂为dmac。

63.各个组分的重量百分比为:kynar mg15——8wt%;kynar 741——16wt%;pvp

‑

k30——8wt%;peg400——8wt%;dmac——60wt%。

64.各个组份在80℃下混合脱泡。

65.制得的铸膜液在75℃下的粘度为20000cps。

66.其中kynar mg15和kynar 741为阿科玛公司的pvdf产品。

67.kynar mg15的熔体粘度为230℃下33kpoise至39kpoise,拉伸模量为23℃下1380mpa至2310mpa。

68.kynar 741的熔融指数为230℃下1.5g/10min至3.0g/10min,熔体粘度为230℃下15kpoise至23kpoise,拉伸模量为23℃下1380mpa至2310mpa,断裂伸长率为23℃下20%至100%。

69.以上给出的两种铸膜液为本发明的铸膜液的具体实施方式,在实际应用过程中,工作人员可以根据实际需求和条件,在合理范围内改变各组分的含量,例如将solef 6020和solef 6010的重量百分比分别调至5%和25%,或者改变组分,例如选用dmf或nmp代替dmac作为溶剂。

70.本发明还提供了一种微孔膜制造方法,包括:配制上述的铸膜液;将铸膜液涂覆至基材100上,形成铸膜液层200;使铸膜液层200在预定温度和预定湿度下进行溶剂蒸发和蒸汽诱导相分离,以使位于铸膜液层200表面的铸膜液形成微孔膜的皮层310,皮层310中形成第一膜孔;将铸膜液层200放入凝胶浴液体中进行凝胶浴,以使剩余的铸膜液固化呈膜,形成微孔膜的多孔层320,多孔层320中形成第二膜孔。

71.如图2至图4所示,图2示出了涂覆铸膜液后的基材100和铸膜液层200的结构关系,图3示出了铸膜液层200的表面形成了皮层310,图4则示出了经过凝胶浴后的基材100和微孔膜的结构关系,经过凝胶浴后,铸膜液层完全固化为微孔膜,基材100与微孔膜的多孔层320连接,多孔层320与皮层310连接,皮层310为微孔膜的外表面。

72.在本实施例中,基材100为无纺布。

73.使铸膜液层200在预定温度和预定湿度下进行溶剂蒸发和蒸汽诱导相分离(vips),此预分相过程在干程段中发生,干程的预定温度的范围为40℃至80℃,预定湿度的范围为相对湿度20%至相对湿度70%。

74.经过干程后,铸膜液层200的表面形成皮层310,皮层310的厚度范围为0.5μm至5μm,皮层310的膜孔的孔径为0.01至0.3μm。

75.经过干程后,再将基材100和铸膜液层200浸入凝胶浴液体进行凝胶浴,以形成多孔层320。

76.凝胶浴液体为纯水,凝胶浴液体的温度范围为20℃至80℃。

77.经过干程的溶剂蒸发和蒸汽诱导相分离后,凝胶浴过程中的水进入铸膜液的阻力明显减小。铸膜液层200在进入凝胶浴后,铸膜液中的溶剂和水进行快速的迁移交换,铸膜液固化成膜,形成多孔层320,多孔层320的厚度范围为50μm至150μm,膜孔径范围为0.5μm至

1μm。

78.铸膜液层200固化成膜后,基材100和微孔膜再经过清洗、浸泡保护液和烘干后,完成生产过程。

79.多孔层320的膜孔的孔径大于皮层310的膜孔的孔径,但二者的差距相比现有的微孔膜减小,即本发明的微孔膜的孔径分布收窄。

80.图5示出了可以实现本发明的微孔膜制造方法的制造设备,包括储料罐10、计量泵20、涂膜装置30、干程装置40、第一液槽51、第二液槽52、第三液槽53、烘干装置60、放料卷71和收料卷72。

81.其中储料罐10用于盛放本发明的铸膜液,铸膜液由计量泵20泵送至涂膜装置30,涂膜装置30通过涂膜枪31将铸膜液涂覆在基材100上,干程装置40用于形成干程过程需要的温度和湿度,第一液槽51盛放凝胶浴液体,第二液槽52用于盛放清洗用的清洗液,第三液槽53用于盛放保护液,烘干装置60用于烘干带有微孔膜的基材100。

82.基材100收纳于放料卷71;从放料卷71被释放后,由涂膜装置30将铸膜液涂覆在基材100表面,形成铸膜液层200;带有铸膜液层200的基材100经过干程装置40进行溶剂蒸发和蒸汽诱导相分离,以使位于铸膜液层200表面的铸膜液形成微孔膜的皮层310;之后基材100和铸膜液层200被送入第一液槽51进行凝胶浴,铸膜液层200与凝胶浴液体充分反应,形成微孔膜的多孔层320;基材100和微孔膜通过第二液槽52进行清洗,再通过第三液槽53以浸泡保护液;浸泡保护液后,通过烘干装置60对基材100和微孔膜进行烘干,最终收纳至收料卷72。

83.第一实施例,采用上述铸膜液第一实施例中的铸膜液,基材100的行车速度为8m/min,干程温度为40℃,干程相对湿度为60%rh,采用纯水进行凝胶浴,凝胶浴温度60℃。

84.制得厚度为100μm的微滤膜,皮层310的膜孔的孔径范围为0.05μm至0.1μm,多孔层320的膜孔的孔径范围为0.1μm至0.3μm,微滤膜的通量为3000lmhb。

85.第二实施例,采用上述铸膜液第二实施例中的铸膜液,基材100的行车速度为8m/min,干程温度为40℃,干程相对湿度为60%rh,采用纯水进行凝胶浴,凝胶浴温度60℃。

86.制得厚度为100μm的微滤膜,皮层310的膜孔的孔径范围为0.05μm至0.1μm,多孔层320的膜孔的孔径范围为0.1μm至0.3μm,微滤膜的通量为2700lmhb。

87.本发明还提供了一种微孔膜,如图1所示,微孔膜采用上述的微孔膜制造方法所制造,微孔膜包括皮层310和多孔层320,皮层310的厚度范围为0.5μm至5μm,多孔层320的厚度范围为50μm至150μm;皮层310中形成有第一膜孔,多孔层320中形成有第二膜孔,第一膜孔的孔径的范围为0.01μm至0.3μm,第二膜孔的孔径的范围为0.5μm至1μm。

88.本发明的微孔膜由于采用了上述的铸膜液,并采用上述微孔膜制造方法进行制造,因此微孔膜结构致密,具有较高的有效密度,多孔层的孔径与皮层的孔径差距变小,耐磨损性能更优良。

89.本发明的微孔膜适合应用于膜生物反应器(mbr)中,具有稳定性好、使用寿命长的优点。

90.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1