一种用于电石炉气处理系统的陶瓷纤维管过滤装置的制作方法

[0001]

本发明涉及电石炉气处理技术领域,尤其涉及一种用于电石炉气处理系统的陶瓷纤维管过滤装置。

背景技术:

[0002]

在化工、石油、冶金、电力及其他行业中,常产生高温含尘气体,根据温度的高低,可将烟气分为高温烟气(>600℃)、中温烟气(230~600℃)和低温烟气(<230℃)。

[0003]

而在电石炉产生的尾气往往达到300℃以上,属于典型的高温含尘气体,其超过普通袋式除尘器的工作温度范围,故而使用袋式除尘器来处理电石炉尾气往往需要优先降温处理,较为麻烦。

[0004]

因此现有逐步开始采用耐高温且较硬质的陶瓷纤维管来取代袋式除尘器,陶瓷纤维管处理电石炉尾气的优点如下:(1)孔隙率高,气阻小,过滤精度高:颗粒物、nox、二噁英,其中粉尘过滤效率可以达到99.99%以上,nox脱除效率可以达到90%以上,过滤精度高,满足国家大气排放标准;(2)无机纤维材料,不易燃烧。对火花不敏感,消除了传统过滤介质的高温烧毁和火灾危险,耐温最高可达1260℃,可在900时长期使用,具有卓越的温度波动抵抗能力;(3)产品性能稳定,耐酸碱腐蚀,使用寿命长:陶瓷纤维滤管的复合结构避免了布袋的挠性,除尘效果更优,同时避免糊袋隐患,其寿命可达5-8年,大大优于滤袋寿命减少了维护成本和运行费用;(4)可实现干法脱硫除尘脱硝一体化:陶瓷纤维滤管的高孔隙率,可以在内部负载催化剂,带催化功能的陶瓷纤维滤管可实现干法脱硫除尘脱硝一体化。纯干法烟气净化工艺,相比湿法脱硫无烟尾、无需脱白,无脱硫废水,无二次污染。

[0005]

但现有陶瓷纤维管吸附性较强,极易造成外壁灰层过厚而造成堵塞;另外尾气中的湿度过大也容易造成陶瓷纤维管使用年限大幅下降,尤其是在负载催化剂后极易受潮气失活,往往还需要适当补充催化剂;现有陶瓷纤维管过滤系统尚解决不了以上问题。

技术实现要素:

[0006]

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种用于电石炉气处理系统的陶瓷纤维管过滤装置。

[0007]

为了实现上述目的,本发明采用了如下技术方案:一种用于电石炉气处理系统的陶瓷纤维管过滤装置,包括除尘室以及设置在除尘室内的陶瓷纤维管,除尘室顶壁为拱弧形且固定设置有排气管,除尘室底部为漏斗状,除尘室底部中心的出口处设有卸灰阀,除尘室中部为方形空腔结构,除尘室内腔侧壁的上部固定架设有固定限位板,固定限位板设有与陶瓷纤维管顶端开口连通的通孔i,陶瓷纤维管设置在通孔i的正下方,陶瓷纤维管外壁顶部设置有法兰部,通孔i的孔径大于陶瓷纤维管顶端开口内径且通孔i的孔径小于法兰部的外径,使陶瓷纤维管抵住固定限位板且不影响气体流速;通孔i的上方固设有文氏管,文氏管顶部开口内设有反冲喷头,反冲喷头底部的外壁与

文氏管顶部开口处内壁之间有间隙,反冲喷头顶端连通有反冲管,反冲管位于排气管下方位置,反冲管一端伸出除尘室外且连通有反冲气泵,用于反冲陶瓷纤维管,使陶瓷纤维管外壁灰尘抖落;除尘室方形空腔结构的一侧壁设有安装口,安装口一边壁通过活页连接有密封门,除尘室方形空腔结构另一侧壁的底部开设有进气管;除尘室底部边缘处设置有推杆支撑脚,推杆支撑脚由筒体及套接在筒体顶端处的活塞杆组成,筒体的顶部伸入到除尘室内且低于进气管的高度,活塞杆顶端固接有刷板,刷板开设有与陶瓷纤维管主体部分对应的通孔ii,通孔ii的内径大于陶瓷纤维管主体部分外径且通孔ii孔径小于法兰部的外径,通孔ii的内侧壁铺设有软毛刷,且软毛刷陶瓷纤维管主体部分外壁接触,刷板四周边壁垫设有橡胶层,刷板边壁密封套接在除尘室内壁上;刷板上方设有活动限位板,活动限位板设有与陶瓷纤维管主体部分对应的通孔iii,通孔iii的内径大于陶瓷纤维管主体部分外径且通孔iii孔径小于法兰部的外径,任一通孔i、通孔ii及通孔iii一一对应,除尘室方形空腔结构侧壁的顶部设有定位销,活动限位板的四周边壁设有与定位销对应的销孔,用于限死活动限位板,通过固定限位板和活动限位板可固定卡住陶瓷纤维管的法兰部,从而提供一种新颖的陶瓷纤维管安装方法,能够从侧方将陶瓷纤维管安装到除尘室中,安装过程简便;除尘室侧壁位于定位销附近的下方位置开设有加料斗,加料斗内设有干燥剂粉末、催化剂悬浮液或高温干燥空气,用于催化剂的二次涂抹和刷洗。

[0008]

优选地,陶瓷纤维管具体是负载有催化的多孔陶瓷纤维管,其负载过程是浸渍催化剂悬浮液或乳胶液后,进行400-500℃的高温干燥。

[0009]

优选地,卸灰阀具体是翻转卸灰阀,卸灰阀由穿接在除尘室底部漏斗出口处内侧壁的旋转轴以及环形固定在旋转轴的弧形板组成,旋转轴一端固接有低速电机,用于开关卸灰口大小并控制卸灰速度。

[0010]

优选地,任一反冲喷头设有电磁阀,用于控制反冲去灰的开关。

[0011]

优选地,密封门内表面设有凸台,且凸台四周壁包接有橡胶层,当密封门卡合在安装口中时,凸台表面与除尘室内侧壁相齐平且密封门与安装口之间无缝隙,达到密封作用。

[0012]

优选地,推杆支撑脚的底端固接有万向轮,且万向轮设有刹车片,方便除尘室的移动或静止。

[0013]

本发明还提出相应的一种用于电石炉气处理系统的陶瓷纤维管过滤装置的使用方法,包括以下步骤:s1、首先缩短推杆支撑脚至最短位置,此时活动限位板置于刷板上,从密封门处将陶瓷纤维管插在通孔iii及通孔ii中;s2、关闭密封门,提升活动限位板至最高处时,陶瓷纤维管顶端面密封抵住固定限位板,通过定位销固定安装活动限位板;s3、除尘时,往复升降刷板,对陶瓷纤维管外壁刷洗;s4、干燥时,从加料斗鼓入200℃以上的高温干燥空气,可适当添加干燥剂粉末,保持陶瓷纤维管外壁的干燥;s5、催化剂的二次涂抹时,从加料斗中添加催化剂悬浮液,15s后至催化剂悬浮液在刷板上表面基本流平,使催化剂悬浮液缓慢渗下通孔ii,此时快速往复升降刷板,对陶瓷纤维

管外壁进行涂抹,涂抹均匀后再从加料斗鼓入300-400℃以上的高温干燥空气,使陶瓷纤维管外壁完全干燥,即完成二次涂抹。

[0014]

与现有技术相比,本发明的有益效果是:1.本发明通过在除尘室内设置固定限位板、刷板和活动限位板,通过推杆支撑脚来实现刷板并带动活动限位板的顶升,通过定位销固定安装活动限位板,从而实现一种新颖的、侧方位投放式的陶瓷纤维管安装方法,安装及拆卸过程简便;2.本发明通过在刷板的通孔ii中设置软毛刷,从而对陶瓷纤维管外壁进行机械式刷洗作用,而且可从加料斗添加干燥剂粉末、催化剂悬浮液或高温干燥空气,从而实现陶瓷纤维管的干燥管理以及催化剂的二次涂抹过程,有利用长期自动化维护陶瓷纤维管,使陶瓷纤维管的催化及过滤能力长时间维持在较高水平,大大节约陶瓷纤维管的二次维护费用。

附图说明

[0015]

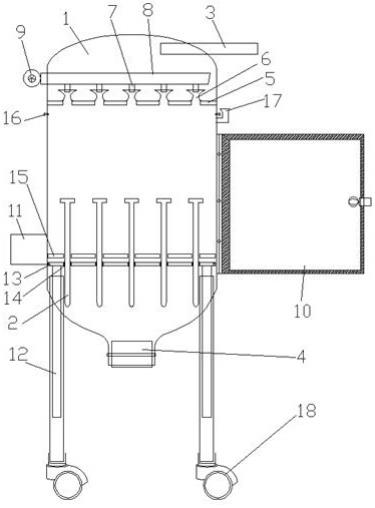

图1为本发明提出的一种用于电石炉气处理系统的陶瓷纤维管过滤装置的结构示意图一(陶瓷纤维管投放);图2为本发明提出的一种用于电石炉气处理系统的陶瓷纤维管过滤装置的结构示意图二(陶瓷纤维管固定后);图3为本发明提出的一种用于电石炉气处理系统的陶瓷纤维管过滤装置的结构示意图三(陶瓷纤维管刷洗过程);图中:除尘室1、陶瓷纤维管2、排气管3、卸灰阀4、固定限位板5、文氏管6、反冲喷头7、反冲管8、反冲气泵9、密封门10、进气管11、推杆支撑脚12、刷板13、软毛刷14、活动限位板15、定位销16、加料斗17、万向轮18。

具体实施方式

[0016]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0017]

参照图1-3,一种用于电石炉气处理系统的陶瓷纤维管过滤装置,包括除尘室1以及设置在除尘室1内的陶瓷纤维管2,除尘室1顶壁为拱弧形且固定设置有排气管3,除尘室1底部为漏斗状,除尘室1底部中心的出口处设有卸灰阀4,除尘室1中部为方形空腔结构,除尘室1内腔侧壁的上部固定架设有固定限位板5,固定限位板5设有与陶瓷纤维管2顶端开口连通的通孔i,陶瓷纤维管2设置在通孔i的正下方,陶瓷纤维管2外壁顶部设置有法兰部,通孔i的孔径大于陶瓷纤维管2顶端开口内径且通孔i的孔径小于法兰部的外径,使陶瓷纤维管2抵住固定限位板5且不影响气体流速;通孔i的上方固设有文氏管6,文氏管6顶部开口内设有反冲喷头7,反冲喷头7底部的外壁与文氏管6顶部开口处内壁之间有间隙,反冲喷头7顶端连通有反冲管8,反冲管8位于排气管3下方位置,反冲管8一端伸出除尘室1外且连通有反冲气泵9,用于反冲陶瓷纤维管2,使陶瓷纤维管2外壁灰尘抖落;除尘室1方形空腔结构的一侧壁设有安装口,安装口一边壁通过活页连接有密封门10,除尘室1方形空腔结构另一侧壁的底部开设有进气管11;除尘室1底部边缘处设置有推杆支撑脚12,推杆支撑脚12由筒体及套接在筒体顶端处的活塞杆组成,筒体的顶部伸入到除尘室1内且低于进气管11的高度,活塞杆顶端固接有刷板13,刷板13开设有与陶瓷纤维管2主体部分对应的通孔ii,通孔ii的

内径大于陶瓷纤维管2主体部分外径且通孔ii孔径小于法兰部的外径,通孔ii的内侧壁铺设有软毛刷14,且软毛刷14陶瓷纤维管2主体部分外壁接触,刷板13四周边壁垫设有橡胶层,刷板13边壁密封套接在除尘室1内壁上;刷板13上方设有活动限位板15,活动限位板15设有与陶瓷纤维管2主体部分对应的通孔iii,通孔iii的内径大于陶瓷纤维管2主体部分外径且通孔iii孔径小于法兰部的外径,任一通孔i、通孔ii及通孔iii一一对应,除尘室1方形空腔结构侧壁的顶部设有定位销16,活动限位板15的四周边壁设有与定位销16对应的销孔,用于限死活动限位板15,通过固定限位板5和活动限位板15可固定卡住陶瓷纤维管2的法兰部,从而提供一种新颖的陶瓷纤维管2安装方法,能够从侧方将陶瓷纤维管2安装到除尘室1中,安装过程简便;除尘室1侧壁位于定位销16附近的下方位置开设有加料斗17,加料斗17内设有干燥剂粉末、催化剂悬浮液或高温干燥空气,用于催化剂的二次涂抹和刷洗。

[0018]

参照图1-3,陶瓷纤维管2具体是负载有催化的多孔陶瓷纤维管,其负载过程是浸渍催化剂悬浮液或乳胶液后,进行400-500℃的高温干燥。

[0019]

参照图1-3,卸灰阀4具体是翻转卸灰阀,卸灰阀4由穿接在除尘室1底部漏斗出口处内侧壁的旋转轴以及环形固定在旋转轴的弧形板组成,旋转轴一端固接有低速电机,用于开关卸灰口大小并控制卸灰速度。

[0020]

参照图1-3,任一反冲喷头7设有电磁阀,用于控制反冲去灰的开关。

[0021]

参照图1-3,密封门10内表面设有凸台,且凸台四周壁包接有橡胶层,当密封门10卡合在安装口中时,凸台表面与除尘室1内侧壁相齐平且密封门10与安装口之间无缝隙,达到密封作用。

[0022]

参照图1-3,推杆支撑脚12的底端固接有万向轮18,且万向轮18设有刹车片,方便除尘室1的移动或静止。

[0023]

本发明还提出相应的一种用于电石炉气处理系统的陶瓷纤维管过滤装置的使用方法,包括以下步骤:s1、首先缩短推杆支撑脚12至最短位置,此时活动限位板15置于刷板13上,从密封门10处将陶瓷纤维管2插在通孔iii及通孔ii中;s2、关闭密封门10,提升活动限位板15至最高处时,陶瓷纤维管2顶端面密封抵住固定限位板5,通过定位销16固定安装活动限位板15;s3、除尘时,往复升降刷板13,对陶瓷纤维管2外壁刷洗;s4、干燥时,从加料斗17鼓入200℃以上的高温干燥空气,可适当添加干燥剂粉末,保持陶瓷纤维管2外壁的干燥;s5、催化剂的二次涂抹时,从加料斗17中添加催化剂悬浮液,15s后至催化剂悬浮液在刷板13上表面基本流平,使催化剂悬浮液缓慢渗下通孔ii,此时快速往复升降刷板13,对陶瓷纤维管2外壁进行涂抹,涂抹均匀后再从加料斗17鼓入300-400℃以上的高温干燥空气,使陶瓷纤维管2外壁完全干燥,即完成二次涂抹。

[0024]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1