脱硝余热锅炉的制作方法

1.本发明涉及烟气或工业尾气脱硝领域,具体涉及一种脱硝余热锅炉。

背景技术:

2.氮氧化物(nox)是一类主要的大气污染物,是形成酸雨、光化学烟雾以及pm2.5污染的主要因素之一。在燃煤过程中会产生大量的so2、nox等大气污染物,容易造成严重的大气污染和经济损失。目前现有技术中的脱硝的目的主要是脱除一氧化氮(no)及二氧化氮(no2)。

3.在so2和nox的脱除当中nox的脱除要比so2困难很多,因此,从nox角度可将同时脱硫脱硝技术大致分为两类。第一类是催化还原法,主要是利用催化剂、还原剂等将nox进行还原,实现同时脱硫脱硝;第二类为氧化吸收法,主要是利用各种强氧化剂和活性自由基将不溶于水的no氧化生成no2,so2和no2在后续同时吸收,强氧化剂包括naclo2、clo2、hclo3、kmno4、h2o2等,自由基包括o2‑

、oh

‑

、o3等,其产生技术有电子束技术、脉冲电晕放电、自由基簇射灯。一氧化氮难以脱除,二氧化氮较易脱除。因此,把一氧化氮转化为二氧化氮的技术较为关键。

4.目前国内外广泛使用的脱硫脱硝技术有湿式石灰石、石膏法烟气脱硫(fgd)和nh3选择性催化还原脱硝技术(scr)的组合、活性炭吸附催化法。

5.其中scr广泛应用于燃煤电厂脱硝,需要300~400℃的温度窗口,nox在催化剂和nh3的作用下还原为n2,脱硝效率可达90%以上;活性炭吸附催化法利用活性炭的吸附、催化作用,应用温度在200℃左右,喷氨条件下脱硝效率约50~70%;在低温脱硝领域,scr需要对烟气升温,活性炭技术成本较高。

6.上述技术的脱硫脱硝效率虽然高,但投资和运行成本昂贵,且scr脱硝工艺中催化剂对工艺条件要求较为苛刻,包括烟气温度、烟气中的粉尘特性都有特殊要求,且催化剂容易中毒失效,导致scr系统运行费用较高。

7.对于选择性催化还原法,脱硝效率和氨逃逸率这两个性能参数,主要通过两方面手段进行提高:1、提高催化剂催化还原能力;2、提高催化剂层入口烟气分布和nox/nh3(nox表示氮氧化物,nh3表示氨气)的均匀性。

8.催化剂催化还原能力主要通过改进催化剂配方,加大催化剂用量等手段提高;而催化剂层入口烟气分布和nox/nh3的均匀性则是通过优化脱硝装置烟道导流板,以及调整喷氨格栅设计来实现的,其中喷氨格栅对于脱硝装置烟气中nox/nh3的均匀性分布影响尤为关键。

9.在scr烟气脱硝系统中,还原剂氨气的喷射和混合是整个系统的重要组成部分。通常氨喷射和混合采用喷氨格栅或静态混合器,以达到氨气与烟气均匀混合的目的。脱硝系统设计中,氨和氮氧化物的充分混合是关键因素,混合不均匀会出现较低的脱硝率或较高的逃逸氨量。这种混合的效果只是一个粗放型的控制,同时氨气的分布存在明显的不均匀,无法进行局部控制和精细微调。

10.现有技术中常用的喷氨格栅由多条平行的喷氨管组成,每根喷氨管上设置若干氨气喷嘴。在实际工业生产中,不同喷氨管上的不同氨气喷嘴的喷氨量相差较大,加上管道的沿程阻力、烟道截面的烟气流速分布不均等综合因素的影响,导致烟道截面上氨的分布极不均匀,严重影响了脱硝效率,并增大了氨逃逸率。

11.现行scr脱硝装置常见的氨注入装置配置型式为均布式的喷氨格栅。基本原理是在脱硝进口烟道内设计规划数个大小一致的分区,并在分区中均匀布置多组喷嘴。每个分区对应一根喷氨支管,在喷氨支管上配置一个阀门,作为手动调节用。

12.但是随着环保要求不断提高,超净甚至超超净烟气脱硝要求的提出,当烟气脱硝装置对于脱硝效率的要求大于90%时,单纯的加大催化剂用量已经无法进一步提高效率,必须对nox/nh3的均匀性提出更高的要求,nh3/no

x

摩尔比分布偏差需要达到

±

3%,甚至更小。

13.面对这种高nh3/no

x

摩尔比分布偏差要求,现行喷氨格栅型式开始暴露出其不足:

14.1、面对一些烟气流场偏差大的情况时,局部数根喷射支管所需氨气流量过大或过小,超出了调节范围;导致局部喷射的氨气流量相对于烟气流量过多或过少,使得脱硝效率不高。

15.2、氨气在截面上分布不均,无法实现局部氨气流量的动态调节;喷氨支管的阀门采用的普通截止阀,调节性能较差,无法满足调节精度要求。

16.3、单个支管上各个喷嘴的流量分布不均匀,靠近支管入口气流速度较高,流量较大,支管末端气体流速慢、气量不足。

17.4、层流、湍流状态下烟气与氨气混合不佳。

18.5、扰流板的设置增加了气流的阻力损失,设备加工制造难度大,安装精度要求高,维护和检修不方便。

19.6、采用渐缩式支管的方式只能适用于某一流量条件下的气体分布,不同流量条件下的气流分布仍然存在不均匀性,支管加工制造难度大,精度要求高。

20.氨逃逸率的增加不仅会降低脱硝效率,也会造成脱硝装置的堵塞腐蚀。因此,急需一种设计合理、应用适宜的新的喷氨格栅,保证在烟道内的氨气与氮氧化物的均匀混合,进一步提高脱硝效率,并降低氨逃逸率。

技术实现要素:

21.本发明提供了一种脱硝余热锅炉,以达到提高脱硝效率的目的。

22.本发明解决其技术问题所采用的技术方案是:一种脱硝余热锅炉,包括余热锅炉壳体、高压蒸发器、中压蒸发器、喷氨均布装置、烟道和烟囱,高压蒸发器和中压蒸发器间隔设置在余热锅炉壳体内,喷氨均布装置位于高压蒸发器和中压蒸发器之间,烟道与余热锅炉壳体靠近高压蒸发器一侧连接,烟囱与余热锅炉壳体靠近中压蒸发器一侧连接,其中,喷氨均布装置包括:喷氨主管;喷氨支管组,喷氨支管组的入口与喷氨主管连通;工字形支管,具有第一入口和多个第一出口,第一入口位于工字形支管的对称中心处,多个第一出口与工字形支管的端部一一对应,喷氨支管组的出口与第一入口连接;多个x形分布器,与多个第一出口一一对应连接,每个x形分布器均包括第二入口和多个第二出口,第二入口位于x形分布器的对称中心处,第二出口与x形分布器的端部一一对应,每个x形分布器的第二入

口均与对应的第一出口连通;多个喷嘴,每个第二出口处均对应连接有一个喷嘴。

23.进一步地,喷氨主管包括依次连接的第一主管、第二主管、第三主管和第四主管,第一主管的内径大于第二主管的内径,第二主管的内径大于第三主管的内径,第三主管的内径大于第四主管的内径。

24.进一步地,第一主管、第二主管、第三主管和第四主管均对应设置有一个喷氨支管组,喷氨支管组包括:喷氨分布管,设置有喷氨分布管入口和多个喷氨分布管出口,喷氨分布管入口与对应的喷氨主管连接;多条喷氨支管本体,入口与多个喷氨分布管出口一一对应连接;多条分区支管,入口与多条喷氨支管本体的出口一一对应连接,每条分区支管均连接于对应的第一入口处。

25.进一步地,第一主管的入口端侧设置有第一调节阀,每个喷氨分布管与对应的喷氨主管之间均设置有第二调节阀。

26.进一步地,喷氨均布装置还包括控制组件,与第一调节阀和第二调节阀连接。

27.进一步地,喷嘴包括:圆台状喷管,小径端与第二出口连接;弧形导流板,通过环缝支撑件与圆台状喷管的大径端固定连接。

28.进一步地,喷嘴还包括均流板,具有多个间隔均布的贯通孔,均流板的外壁与圆台状喷管的大径端的内壁固定连接。

29.进一步地,环缝支撑件包括顶边,底边和内侧边,顶边与弧形导流板连接,底边与圆台状喷管的大径端连接,内侧边平行于圆台状喷管的中心线。

30.进一步地,脱硝余热锅炉还包括催化剂层,设置在喷氨均布装置与中压蒸发器之间。

31.进一步地,脱硝余热锅炉还包括:氮氧化物检测单元,设置在高压蒸发器与喷氨均布装置之间;氨气检测单元,设置在催化剂层与中压蒸发器之间;烟气检测单元,设置在烟囱的入口处。

32.本发明的有益效果是,采用工字形支管的排布方式和x形分布器,能够实现每个独立分区内各个喷嘴喷氨量的均匀分布,实现各个喷嘴氨气的速度、压力均匀分布,实现烟气与氨气的均匀混合,消除局部氨气浓度过大造成氨逃逸的现象。

附图说明

33.构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

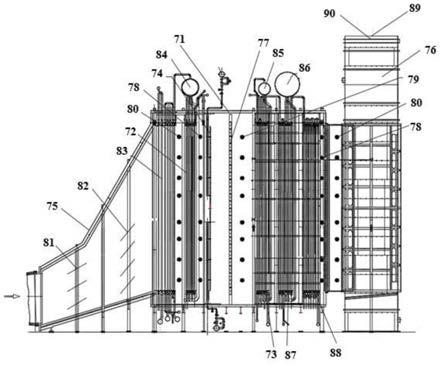

34.图1为本发明实施例的结构示意图;

35.图2为喷氨主管和喷氨支管组的结构示意图;

36.图3为喷氨主管与工字形支管的装配示意图;

37.图4为喷氨支管组的结构示意图;

38.图5为工字形支管的结构示意图;

39.图6为本发明实施例中x形分布器与喷嘴的结构示意图;

40.图7为图6的剖视图;

41.图8为本发明实施例中喷嘴的结构示意图;

42.图9为本发明实施例中喷嘴的侧视图。

43.图中附图标记:10、喷氨主管;101、第一主管;102、第二主管;103、第三主管;104、第四主管;11、喷氨支管组;111、喷氨分布管;112、喷氨支管本体;113、分区支管;12、工字形支管;121、一级工字形支管;122、二级工字形支管;123、三级工字形支管;13、x形分布器;14、喷嘴;141、圆台状喷管;142、弧形导流板;143、环缝支撑件;144、均流板;15、第一调节阀;17、第二调节阀;71、余热锅炉壳体;72、高压蒸发器;73、中压蒸发器;74、喷氨均布装置;75、烟道;76、烟囱;77、催化剂层;78、氮氧化物检测单元;79、氨气检测单元;80、烟气检测单元;81、一级导流板;82、二级导流板;83、高压过热器;84、高压汽包;85、中压汽包;86、低压汽包;87、低压蒸发器;88、低压省煤器;89、废气出口;90、测量装置。

具体实施方式

44.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

45.如图1至图9所示,本发明实施例提供了一种脱硝余热锅炉,包括余热锅炉壳体71、高压蒸发器72、中压蒸发器73、喷氨均布装置74、烟道75和烟囱76,高压蒸发器72和中压蒸发器73间隔设置在余热锅炉壳体71内,喷氨均布装置74位于高压蒸发器72和中压蒸发器73之间,烟道75与余热锅炉壳体71靠近高压蒸发器72一侧连接,烟囱76与余热锅炉壳体71靠近中压蒸发器73一侧连接,其中,喷氨均布装置74包括喷氨主管10、喷氨支管组11、工字形支管12、多个x形分布器13和多个喷嘴14。喷氨支管组11的入口与喷氨主管10连通。工字形支管12具有第一入口和多个第一出口,第一入口位于工字形支管12的对称中心处,多个第一出口与工字形支管12的端部一一对应,喷氨支管组11的出口与第一入口连接。多个x形分布器13与多个第一出口一一对应连接,每个x形分布器13均包括第二入口和多个第二出口,第二入口位于x形分布器13的对称中心处,第二出口与x形分布器13的端部一一对应,每个x形分布器13的第二入口均与对应的第一出口连通。每个第二出口处均对应连接有一个喷嘴14。

46.采用工字形支管12的排布方式和x形分布器13,能够实现每个独立分区内各个喷嘴14喷氨量的均匀分布,实现各个喷嘴14氨气的速度、压力均匀分布,实现烟气与氨气的均匀混合,消除局部氨气浓度过大造成氨逃逸的现象。

47.其中,需要说明的是,工字形支管12、多个x形分布器13和多个喷嘴14构成一个喷氨单元,本实施例中可以设置多个对称分布的喷氨单元,实现整体烟道的全面覆盖。

48.如图5所示,本发明实施例中工字形支管12包括一级工字形支管121、二级工字形支管122和三级工字形支管123,一级工字形支管121的出口与x形分布器13的入口连接,一级工字形支管121的入口连接在二级工字形支管122的出口处,二级工字形支管122的入口与三级工字形支管123的出口连接,三级工字形支管123的入口连接喷氨支管组11的出口。

49.以上结构仅为其中一个喷氨均布单元的结构,根据不同需要还可以增加多的工字形支管,以覆盖整个余热锅炉壳体71的截面。

50.喷氨主管10包括依次连接的第一主管101、第二主管102、第三主管103和第四主管104,第一主管101的内径大于第二主管102的内径,第二主管102的内径大于第三主管103的内径,第三主管103的内径大于第四主管104的内径。喷氨主管10采用多段不同管径的管路连接,以实现氨气流速的均匀稳定。

51.第一主管101、第二主管102、第三主管103和第四主管104均对应设置有一个喷氨支管组11,喷氨支管组11包括喷氨分布管111、多条喷氨支管本体112和多条分区支管113。喷氨分布管111设置有喷氨分布管入口和多个喷氨分布管出口,喷氨分布管入口与对应的喷氨主管10连接。多条喷氨支管本体112的入口与多个喷氨分布管出口一一对应连接。多条分区支管113的入口与多条喷氨支管本体112的出口一一对应连接,每条分区支管113均连接于对应的第一入口处。

52.通过设置上述结构可以分别调节和控制每个分区的喷氨量,使得喷氨量在烟道截面上分区可调,优化氨和空气中氮氧化物的均匀混合效果,提高了脱硝效率,并有效降低了氨逃逸率。

53.需要说明的是,喷氨主管10设置在余热锅炉壳体71的外侧,至少设置两个喷氨主管10,两个喷氨主管10采用对称结构设计,且喷氨主管10内的氨气浓度低于5%。

54.第一主管101的入口端侧设置有第一调节阀15,每个喷氨分布管111与对应的喷氨主管10之间均设置有第二调节阀17。喷氨均布装置还包括控制组件,与第一调节阀15和第二调节阀17连接。本发明实施例中的第一调节阀15和第二调节阀17均为开度调节阀,包括执行器和电磁流量调节阀本体,执行用于接收来自控制组件的开度信号并调节电磁流量调节阀本体的开度,实现喷氨量的自动调节。

55.本实施例中,每个喷氨支管本体112上均设有流量计,所述流量计为电磁流量计、超声波流量计或转子流量计。

56.进一步地,控制组件包括烟气速度测量模块、烟气成分测量模块、喷氨量计算模块、喷氨量监测模块,测量数据汇总分析模块;所述速度测量模块用于测量烟道内各个不同区域内的烟气流速,所述烟气成分分析模块用于测量烟气中氮氧化物的含量,利用计算机程序计算获得的氮氧化物的脱除负荷,所述测量数据汇总分析模块用于根据每个区域烟气流量、烟气成分计算获得氮氧化物的负荷,根据氮氧化物负荷计算每个区域所需的喷氨量,通过喷氨支管上的电动或气动分区流量调节阀调节每个区域的喷氨量,根据喷氨支管上的流量计监测实际喷氨量;氨气监测模块用于检测催化剂下游的未反应氨气量,根据每个区域内的氨逃逸量反馈控制喷氨量,当氨逃逸量超过设定值时,系统提示对应的区域喷氨量过大,相应减小该区域的喷氨量,实现最小氨的消耗量和氨气逃逸量。

57.具体地,喷嘴14包括圆台状喷管141和弧形导流板142。圆台状喷管141的小径端与第二出口连接。弧形导流板142通过环缝支撑件143与圆台状喷管141的大径端固定连接,且弧形导流板142与圆台状喷管141之间具有用于气体通过的条形间隙。

58.本发明实施例的喷嘴14能够实现氨气在圆台状喷管141周围以环形分布,增大了氨气的空间分布范围;弧形导流板142既能防止圆台状喷管141发生积灰堵塞的现象,又能对烟气进行扰流,实现烟气与氨气的迅速均匀混合。

59.弧形导流板142的中心与圆台状喷管141的中心重合,弧形导流板142的底端与朝向圆台状喷管141的大径端,且弧形导流板142的底端直径大于圆台状喷管141的大径端直径。如此设置能够防止圆台状喷管141发生积灰堵塞的现象,又能对烟气进行扰流,实现烟气与氨气的迅速均匀混合。

60.优选地,喷嘴14还包括均流板144,具有多个间隔均布的贯通孔,均流板144的外壁与圆台状喷管141的大径端的内壁固定连接。设置均流板144能够实现气流的均匀分布。

61.圆台状喷管141的中心线垂直于均流板144,且均流板144与圆台状喷管141大径段之间的距离小于均流板144与圆台状喷管141小径段之间的距离,以保证气体能够充分均流。

62.多个环缝支撑件143沿圆台状喷管141的周向均匀分布,环缝支撑件143位于圆台状喷管141内,而且环缝支撑件143位于弧形导流板142和均流板144之间。环缝支撑件143包括顶边,底边和内侧边,顶边与弧形导流板142连接,底边与圆台状喷管141的大径端连接,内侧边平行于圆台状喷管141的中心线,并且,该内侧边到圆台状喷管141的中心线的距离小于均流板144的半径。

63.利用环缝支撑件143固定均流板144,同时环缝支撑件143和弧形导流板142能够与圆台状喷嘴141进行分离和装配,便于均流板144的安装和更换。

64.需要说明的是,图7所示箭头方向为烟气流动方向,由图7可见,烟气流动方向与喷嘴14的喷射方向相向。

65.如图1所示,脱硝余热锅炉还包括催化剂层77,设置在喷氨均布装置74与中压蒸发器73之间。

66.进一步地,脱硝余热锅炉还包括氮氧化物检测单元78、氨气检测单元79和烟气检测单元80。氮氧化物检测单元78设置在高压蒸发器72与喷氨均布装置74之间;氨气检测单元79设置在催化剂层77与中压蒸发器73之间;烟气检测单元80,设置在烟囱76的入口处。

67.烟气检测单元80设置在余热锅炉截面上,烟气检测单元80的位置与三级工字形支管123的中心在同一水平轴线上,每个烟气检测单元80的烟气流速表征该独立分区的烟气速度分布,每个喷氨单元内至少设置一个烟气检测单元80。本实施例中烟气检测单元80为两个分别设置在烟囱76入口前及余热锅炉壳体71入口处。

68.氮氧化物检测单元78设置在余热锅炉截面上,氮氧化物检测单元78的位置与三级工字形支管123的中心在同一水平轴线上,每个氮氧化物检测单元78的氮氧化物浓度表征该独立分区的氮氧化物的浓度分布,每个喷氨均布单元内至少设置一个氮氧化物检测单元78。本实施例中氮氧化物检测单元78分别设置在喷氨均布装置74前以及烟囱76入口前。

69.氨气检测单元79设置多个采样测量点,氨气测量点的位置与三级工字形支管123的中心在同一水平轴线上,每个喷氨均布单元至少设置一个氨气检测单元79。

70.进一步地,脱硝余热锅炉还包括一级导流板81、二级导流板82、高压过热器83、低压蒸发器87、低压省煤器88、高压汽包84、中压汽包85、低压汽包86、废气出口89、测量装置90。以上各结构均与现有技术中相同,此处不对其进行赘述。

71.进一步地,一级导流板81和二级导流板82可以分别绕各自的水平轴进行旋转,实现不同的水平倾角,进而实现烟气的转向角度的动态调节。

72.本发明实施例能够结合烟气成分各测点的氮氧化物的浓度和烟气流速,根据每个喷氨单元覆盖的面积,计算每个喷氨单元区域氮氧化物的脱除负荷,计算每个喷氨单元区域内所需的喷氨量,计算获得的喷氨量即为该区域喷氨支管需要设定的喷氨量,利用控制器调节开度调节阀,实现喷氨量的精确设定和控制,同时利用流量计监测所在区域喷氨支管的实际喷氨量,如果监测喷氨量和设定值偏差小于允许的偏差范围,则保持喷氨量调节阀设定,稳定喷氨量,如果监测喷氨量和设定值偏差大于允许的偏差范围,则继续调节喷氨调节阀,直至监测喷氨量和设定值偏差小于允许的偏差范围。

73.利用各个区域测量的氨气浓度,评价相对应的喷氨单元内的喷氨量是否适宜,如果监测的某个喷氨单元的氨气浓度超过所需的喷氨量,则表明相应的喷氨分布区域内的喷氨量过大,相应的计算模型针对喷氨量进行减少,自动调节喷氨调节阀调节喷氨量,直至监测的氨气浓度值达到所需的喷氨量要求;如果某个分布区内氨气浓度低于所需的喷氨量,则表明该区域对应的喷氨分布区内喷氨量不足,相应的计算模型针对喷氨量进行增加,自动调节喷氨调节阀调节喷氨量,直至监测的氨气浓度值达到所需的喷氨量要求,保证具有足够的喷与氮氧化物完全反应。

74.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:采用工字形支管的排布方式和x形分布器,能够实现每个独立分区内各个喷嘴喷氨量的均匀分布,实现各个喷嘴氨气的速度、压力均匀分布,实现烟气与氨气的均匀混合,消除局部氨气浓度过大造成氨逃逸的现象。

75.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1