一种金属-有机骨架混合基质膜及其制备方法及应用与流程

1.本发明属于混合基质膜制备技术领域,具体涉及一种金属-有机骨架混合基质膜及其制备方法及应用。

背景技术:

2.气体膜分离技术是利用混合气体中不同气体在膜两侧气体的压力推动下对膜材料具有不同渗透速率,在渗透侧得到易渗透气体的富集物料,在未渗透侧得到不易渗透气体的分离气,从而达到气体分离的目的。目前常用的气体分离膜材料主要是有机膜材料,有机膜材料在气体分离过程中存在一个上限,即气体渗透性增强则选择性减弱,反之亦然。为解决这一问题,通常将无机填料引入有机膜材料中制备复合膜材料,希望制得的复合膜具有高分离系数、高渗透系数或者二者兼得的优势。

3.金属有机骨架(mofs)是一种新型的高度结晶化的材料,由金属离子(或金属簇)和有机配体通过配位键桥连组合而成的新型多孔晶体材料。mofs具有结构可调控、比表面积大、孔隙率高、金属位点不饱和、结构多样及易功能化等特点,在气体存储和分离、液体分离、气体储存、化学传感器和功能发光材料等领域具有很好的应用前景。然而,mofs作为无机填料与有机物共混制备复合膜材料,复合膜的气体分离性能不是简单的两者优点的结合,其主要问题就是聚合物和无机填料之间的兼容性差,从而导致混合基质膜的气体分离性能下降。

4.当前提高无机填料与有机连续相兼容性的方法主要有聚合物改性与无机填料间形成氢键,advanced materials,2016,28,3399-3405公开了改善聚酰亚胺有机相和zif-8填料相兼容性的方法,通过在zif-8上涂覆超薄聚多巴胺层,然后将涂覆了聚多巴胺层的zif-8晶体与有机物聚酰亚胺混合成膜,其中聚多巴胺层与聚酰亚胺之间有氢键的形成,从而达到改善zif-8与聚酰亚胺兼容性的目的。然而氢键的作用力要弱于普通的化学键,使得复合膜材料中两相间的兼容性提升不明显。也可以通过聚合物表面接枝官能团,原位生长无机填料来改善无机填料与有机连续相之间的兼容性,journal of membrane science,2015,492,21-31公开了一种mofs复合膜的制备方法,聚酰亚胺matrimid作为有机连续相,在有机物功能化接上咪唑基团,然后将zif-8的前驱体加入到聚合物颗粒的悬浮液中进行反应,在dmf蒸汽环境下缓慢成膜。反应结束后制膜。但该方法只适用于有特定化学结构的mof/聚合物组合,很难在气体分离工业领域进行大幅度推广。

技术实现要素:

5.本发明的目的是为了解决现有的mofs填料与有机连续相之间兼容性差以及单一填料组分混合基质膜分离效果差的问题,本发明提供了一种金属-有机骨架混合基质膜及其制备方法和应用。该金属-有机骨架混合基质膜中mofs填料与有机连续相兼容性高、界面无缺陷,在气体分离的应用中大幅提升体系的稳定性,分离效果突出。

6.本发明第一方面提供了一种金属-有机骨架混合基质膜,包括钛改性nh

2-uio-66、

nh

2-zif-8和聚酰亚胺。

7.上述技术方案中,以金属-有机骨架混合基质膜的质量为基准,钛改性nh

2-uio-66的质量含量为5%-20%;nh

2-zif-8的质量含量为5%-20%;聚酰亚胺的质量含量为60%-90%。

8.上述技术方案中,钛改性nh

2-uio-66中,钛的质量含量为0.28%-1.39%。

9.上述技术方案中,所述金属-有机骨架混合基质膜中,钛锆摩尔比为1:12-60,优选1:15-35。

10.在上述技术方案中,所述金属-有机骨架混合基质膜的厚度为20-80μm。

11.本发明第二方面提供了上述金属-有机骨架混合基质膜的制备方法,包括以下步骤:

12.将钛改性nh

2-uio-66和nh

2-zif-8掺入聚酰胺酸溶液中,搅拌,得到掺杂铸膜液进行静置脱泡处理;将处理后的铸膜液涂覆到玻璃板上,制得湿膜,通过去除溶剂固化成膜,再热处理,制得金属-有机骨架混合基质膜。

13.上述技术方案中,所述的热处理条件如下:处理温度为200℃-350℃,处理时间为0.5-2h。

14.上述技术方案中,钛改性nh

2-uio-66的制备方法,包括以下步骤:

15.(1)锆盐溶于有机溶剂a中,加入的2-氨基对苯二甲酸,进行反应,得到nh

2-uio-66;

16.(2)钛盐溶解于氯代烃中,在惰性气氛下加入四氢呋喃,混合均匀,再加入溶剂b,过滤、干燥,得到四氯双(四氢呋喃)合钛(iv);

17.(3)将步骤(2)制得的四氯双(四氢呋喃)合钛(iv)溶解于有机溶剂c中,加入步骤(1)制备的nh

2-uio-66,经静置、过滤、洗涤、干燥得到钛改性nh

2-uio-66。

18.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(1)中所述锆盐优选为四氯化锆、四溴化锆中的一种或两种。

19.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(1)中的反应可以在80-150℃下反应20-30小时;或在微波条件下反应时间为5-20分钟。优选为在微波条件下反应时间为5-20分钟。

20.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(1)中反应后可以进行过滤、洗涤、干燥,可以采用常规手段处理,本发明步骤(1)的过滤、洗涤、干燥处理过程优选为将产物离心,产物用有机溶剂例如无水乙醇抽提,再用无水乙醇洗涤过滤。干燥在60-100℃保持6-24小时,优选在真空条件下干燥。

21.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(2)中所述钛盐为四氯化钛、四溴化钛、异丙醇钛中的一种或几种。

22.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(2)中所述氯代烃优选为二氯乙烷。

23.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(2)中所述惰性气氛优选为氮气、氦气、氩气中的一种或几种。

24.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(2)中所述溶剂b为正己烷、正庚烷、异己烷中的至少一种。

25.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(2)中各个原料混合过程中释放热量,优选混合过程置于冰浴中。

26.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(1)有机溶剂a和步骤(3)中有机溶剂c各自独立选自n,n-二甲基甲酰胺、n甲基乙酰胺、n甲基甲酰胺中的一种或几种。

27.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(3)中四氯双(四氢呋喃)合钛(iv)固体与nh

2-uio-66摩尔比为1:2-10,优选为1:2-6。

28.上述技术方案中,在钛改性nh

2-uio-66的制备方法中,步骤(3)中静置时间为5-15天。

29.上述技术方案中,nh

2-zif-8的制备方法,包括以下步骤:

30.(1)锌盐溶液作为水相;正庚烷和正己醇的混合溶液作为油相,并将表面活性剂加入该油相中,待混合后,再加入有机配体;

31.(2)将水相加入到油相中,分散均匀,形成反相微乳液,静置,分离,洗涤,得到nh

2-zif-8。

32.上述技术方案中,在nh

2-zif-8的制备方法中,步骤(1)中锌盐选自氯化锌、硝酸锌中的至少一种。

33.上述技术方案中,在nh

2-zif-8的制备方法中,步骤(1)中表面活性剂选自烷基酚聚氧乙烯醚、高碳脂肪醇聚氧乙烯醚、曲拉通x-100中的至少一种。

34.上述技术方案中,在nh

2-zif-8的制备方法中,步骤(1)中所述有机配体选自2-甲基咪唑、2-氨基苯并咪唑、甲基咪唑、3-甲基咪唑、4-氨基苯并咪唑、5-氨基苯丙咪唑中的至少两种,且同时选择至少一种氨基和至少一种非氨基配体,比如例举但不局限于2-甲基咪唑和2-氨基苯并咪唑。

35.上述技术方案中,在nh

2-zif-8的制备方法中,优选地,步骤(1)中2-甲基咪唑与2-氨基苯并咪唑的摩尔比为8-20:1。

36.上述技术方案中,聚酰胺酸溶液的制备方法,包括以下步骤:

37.二甲基乙酰胺和十八烷基胺混合溶解,再加入均苯四甲酸二酐,进行反应,制得聚酰胺酸溶液。

38.上述技术方案中,在聚酰胺酸溶液的制备方法中,十八烷基胺与均苯四甲酸二酐的质量比为1:2-2:1。

39.上述技术方案中,在聚酰胺酸溶液的制备方法中,反应条件为:在0-20℃下反应8-24h。

40.上述技术方案中,所述聚酰胺酸溶液的质量浓度为10%-25%。

41.上述技术方案中,所述金属-有机骨架混合基质膜的制备方法中,所述的静置脱泡处理、铸膜、固化成膜的过程可采用本领域常规方法进行。

42.本发明第三方面提供了一种上述金属-有机骨架混合基质膜用于分离co2/ch4气体的方法。

43.在上述技术方案中,co2/ch4气体的体积比1:2-2:1;压差0-0.1mpa,温度20-50℃。

44.在上述技术方案中,所述金属-有机骨架混合基质膜的厚度为20-80μm。

45.本发明具有如下有益效果:

46.1、本发明的金属-有机骨架混合基质膜为钛改性nh

2-uio-66以及nh

2-zif-8和聚酰亚胺的混合基质膜,通过三者的复合,较任何其中一种纯膜以及单一组分的混合基质膜分离效果都有较大的提高,且在气体分离的应用中大幅提升体系的稳定性。

47.2、由于聚酰亚胺与uio-66以及zif-8混合膜制备过程中存在聚酰亚胺与mof材料之间兼容性较弱的问题,使得所制备的复合膜材料气体分离性能下降,本发明通过对金属有机骨架材料uio-66以及zif-8分别进行氨基官能团修饰,合成nh

2-uio-66以及nh

2-zif-8,并用钛对nh

2-uio-66进行改性后作为无机分散相,采用聚酰亚胺作为有机连续相,将无机分散相钛改性的nh

2-uio-66以及nh

2-zif-8和有机连续相混合,制备无机有机混合基质膜材料,进而增强无机分散相与有机连续相的兼容性,使得基于该方法制备的复合膜材料在气体分离的应用中大幅提升体系的稳定性,提高分离效果。

48.3、本发明制得的金属-有机骨架混合基质膜在常压下co2捕获能力出色,且对co2和ch4的分离选择性好,具有良好的循环使用能力。

附图说明

49.图1为实施例6混合基质膜sem图的表面(e)和断面(f);

50.图2为对比例1钛改性nh

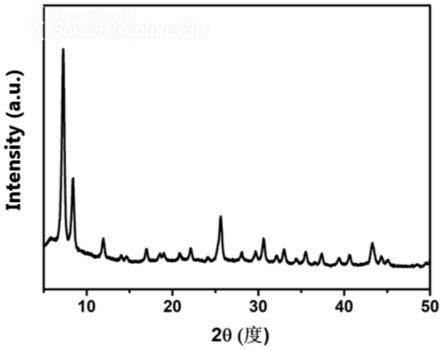

2-uio-66的xrd衍射图;

51.图3为对比例4nh

2-zif-8的xrd衍射图。

具体实施方式

52.下面通过实施例对本发明的技术方案作进一步阐述,但本发明的保护范围不受实施例的限制。本发明中,wt%为质量分数。

53.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

54.本发明中,样品的扫描电镜(sem)照片在日立s-4800ii型扫描电子显微镜上拍摄。

55.本发明中,xrd的测试条件:采用日本理学rigaku-ultima型x射线衍射仪进行分子筛晶相分析。cukα辐射,波长λ=0.15432nm。x射线衍射图谱扫描范围2θ为5-50

°

,扫描速度10

°

/min。

56.对比例1

57.1、钛改性nh

2-uio-66的制备步骤如下:

58.(1)准确称取1.50克的四氯化锆溶于30ml的dmf溶剂中,磁力揽拌溶解,加入1.56克的2-氨基对苯二甲酸,磁力揽拌10min,将上述溶液放入微波炉中,在微波条件下反应10分钟,将产物离心,产物用无水乙醇抽提20h,用以去除未反应的2-氨基对苯二甲酸,再用无水乙醇洗涂5次,过滤后,80℃真空干燥过夜,得到产物nh

2-uio-66。

59.(2)称取5.0克的四氯化钛溶解于50ml二氯乙烷中,氮气保护气氛下加入7.62克四氢呋喃,冰浴下揽拌形成黄色溶液,再加入100ml正己烷,形成黄色沉淀,过滤,用100ml正己烷洗涤沉淀,抽真空干燥。

60.(3)称取0.10克四氯双(四氢呋喃)合钛(iv)固体,溶解于50mldmf中,加入2.1克nh

2-uio-66放置10天,离心分离,用dmf洗涤沉淀10次,洗涤后固体浸于甲醇中3天,离心,40

℃真空干燥24h,得到钛改性nh

2-uio-66。其xrd衍射图见图2。

61.2、聚酰胺酸的制备步骤如下:

62.取50ml二甲基乙酰胺置于三口烧瓶中,加入5g十八烷基胺,搅拌10分钟后待完全溶解,在6℃搅拌下(300r/分钟)缓慢加入2.5g均苯四甲酸二酐,反应12小时,制得聚酰胺酸溶液。

63.4、金属-有机骨架混合基质膜的制备步骤如下:

64.将研磨后的钛改性nh

2-uio-66掺入聚酰胺酸溶液中,掺杂量为20wt%,超声搅拌,得到掺杂铸膜液进行静置脱泡处理。室温下将处理后的铸膜液涂覆到玻璃板上,制得500μm的湿膜,置于去离子水中(0℃)6小时,置换去除溶剂固化成膜,取出室温下晾干后放入烘箱。以1℃/分钟的速度从30℃升温到280℃,并于280℃下恒温1小时,制得聚酰亚胺混合基质膜。所述金属-有机骨架混合基质膜的厚度约为50μm。

65.对比例2

66.1、uio-66材料的制备步骤如下:

67.准确称取1.50克的的四氯化锆溶于30ml的dmf溶剂中,磁力揽拌溶解,加入1.43克的对苯二甲酸,磁力揽拌10min,将上述溶液放入微波炉中,在微波条件下反应10分钟,将产物离心,产物用无水乙醇抽提20h,用以去除未反应的对苯二甲酸,再用无水乙醇洗涂5次,过滤后,80℃真空干燥过夜,得到产物uio-66材料。

68.2、金属-有机骨架混合基质膜的制备步骤如下:

69.后续膜制备同实施例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

70.对比例3

71.1、nh

2-uio-66材料的制备步骤如下:

72.准确称取1.50克的的四氯化锆溶于30ml的dmf溶剂中,磁力揽拌溶解,加入1.56克的2-氨基对苯二甲酸,磁力揽拌10min,将上述溶液放入微波炉中,在微波条件下反应10分钟,将产物离心,产物用无水乙醇抽提20h,用以去除未反应的2-氨基对苯二甲酸,再用无水乙醇洗涂5次,过滤后,80℃真空干燥过夜,得到产物nh

2-uio-66材料。

73.2、金属-有机骨架混合基质膜的制备步骤如下:

74.后续膜制备同实施例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

75.对比例4

76.1、nh

2-zif-8材料的制备步骤如下:

77.将4.38克二水合醋酸锌溶解到40ml的去离子水中作为水相。油相由体积比为3:1的正庚烷和正己醇组成,其中含有0.2mol/l的曲拉通x-100作为表面活性剂,并溶解0.738克2-甲基咪唑和0.133克2-氨基苯并咪唑作为有机配体。油相和水相配制完成之后,将水相加入到油相中,通过震荡使得水溶液在表面活性剂的作用下均匀的分散到油相中,形成稳定的反相微乳液。微乳液制备完成后,将其在室温下静置一段时间,然后通过离心分离收集产物,再使用水和乙醇交替洗涤数次后得到nh

2-zif-8材料。其xrd衍射图见图3。

78.2、金属-有机骨架混合基质膜的制备步骤如下:

79.后续膜制备同实施例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

80.对比例5

81.1、zif-8材料的制备步骤如下:

82.将4.38克二水合醋酸锌溶解到40ml的去离子水中作为水相。油相160ml由体积比为3:1的正庚烷和正己醇组成,其中含有0.2mol/l的曲拉通x-100作为表面活性剂,并溶解0.82克2-甲基咪唑作为有机配体。油相和水相配制完成之后,将水相加入到油相中,通过震荡使得水溶液在表面活性剂的作用下均匀的分散到油相中,形成稳定的反相微乳液。微乳液制备完成后,将其在室温下静置一段时间,然后通过离心分离收集产物,再使用水和乙醇交替洗涤数次后得到zif-8材料。

83.2、金属-有机骨架混合基质膜的制备步骤如下:

84.后续膜制备同实施例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

85.实施例1

86.钛改性nh

2-uio-66制备同对比例1,nh

2-zif-8制备同对比例4,聚酰胺酸溶液的制备同对比例1,混合基质膜制备同对比例1,两种金属有机骨架掺杂量均为5%。(百分比是相对于纯膜的质量占比)

87.实施例2

88.钛改性nh

2-uio-66制备同对比例1,nh

2-zif-8制备同对比例4,聚酰胺酸溶液的制备同对比例1,混合基质膜制备同对比例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

89.两种金属有机骨架掺杂量均为10%。

90.实施例3

91.钛改性nh

2-uio-66制备同对比例1,nh

2-zif-8制备同对比例4,聚酰胺酸溶液的制备同对比例1,混合基质膜制备同对比例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

92.两种金属有机骨架掺杂量均为15%。

93.实施例4

94.钛改性nh

2-uio-66制备同对比例1,nh

2-zif-8制备同对比例4,聚酰胺酸溶液的制备同对比例1,混合基质膜制备同对比例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

95.两种金属有机骨架掺杂量均为20%。

96.实施例5

97.钛改性nh

2-uio-66制备同对比例1,nh

2-zif-8制备同对比例4,聚酰胺酸溶液的制备同对比例1,混合基质膜制备同对比例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

98.nh

2-uio-66材料掺杂量均为10%,nh

2-zif-8材料掺杂量为20%。

99.实施例6

100.钛改性nh

2-uio-66制备同对比例1,nh

2-zif-8制备同对比例4,聚酰胺酸溶液的制备同对比例1,混合基质膜制备同对比例1。所述金属-有机骨架混合基质膜的厚度约为50μm。

101.nh

2-uio-66掺杂量为20%,nh

2-zif-8掺杂量为10%。

102.实施例7

103.钛改性nh

2-uio-66制备同对比例1,其中改性时称量四氯双(四氢呋喃)合钛(iv)

0.1克,nh

2-uio-66材料1.6克。所述金属-有机骨架混合基质膜的厚度约为50μm。

104.nh

2-zif-8制备同对比例4,聚酰胺酸溶液的制备同对比例1,混合基质膜制备同对比例1。

105.钛改性nh

2-uio-66掺杂量为20%,nh

2-zif-8掺杂量为10%。

106.实施例8

107.钛改性nh

2-uio-66制备同对比例1,其中改性时称量四氯双(四氢呋喃)合钛(iv)0.1克,nh

2-uio-66 2.63克。

108.nh

2-zif-8材料制备同对比例4,混合基质膜制备同对比例1,钛改性nh

2-uio-66掺杂量为20%,nh

2-zif-8掺杂量为10%。所述金属-有机骨架混合基质膜的厚度约为50μm。

109.将上述混合基质膜裁剪至直径为2cm左右,放入膜分离测试仪中,通入二氧化碳/甲烷(二氧化碳/氮气的体积比为50:50),保持膜两侧压差为1bar,25℃待平稳后,测试二氧化碳/甲烷流量,计算得到二氧化碳/甲烷选择系数,结果见表1:

110.二氧化碳/甲烷选择系数的计算公式:选择系数(%)=二氧化碳体积流量/(二氧化碳体积流量+甲烷体积流量)

×

100%。

111.表1实施例和对比例

[0112][0113][0114]

注:纯膜就是未添加掺杂任何mof材料的膜,制备过程同对比例1的膜制备过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1