一种碳中空纤维膜及其制备方法与流程

1.本发明属于膜技术领域,涉及一种碳中空纤维膜及其制备方法。

背景技术:

2.在众多的无机膜材料中,碳材料因为热稳定性好、化学稳定性好、耐有机溶剂、耐酸、耐碱及耐微生物侵蚀能力强和价格低廉等优点而备受关注。传统碳材料分离膜通常将有机物前驱体负载到支撑体上,通过高温碳化技术制备。然而碳层与支撑体之间巨大的热导性差异,会导致碳层因受热不均匀开裂,影响成膜质量。碳中空纤维膜作为一种自支撑膜,能有效避免这一问题。目前,已有工艺利用聚丙烯腈(pan)中空纤维膜、纤维素(ca)中空纤维膜、聚酰亚胺(pi)中空纤维膜等有机高分子中空纤维膜作为前驱体,通过碳化工艺制备碳中空纤维膜。该工艺制备的碳中空纤维膜存在着机械强度和渗透性较差的不足之处。造成这一结果的主要原因是组成碳中空纤维膜的碳材料主要是无定形碳,无定形碳机械强度较差,且无定形碳构成的膜孔道曲折冗长,渗透阻力较大,因此碳中空纤维膜渗透性能较差,常被用于气体分离和净化,很难应用于市场规模更大的水处理领域。

3.有研究表明通过高温碳化(>3000 ℃)能使无定形碳向石墨化碳转变,石墨化碳材料具有较大的机械强度和较小的传质阻力,有助于提高碳中空纤维膜的机械强度和渗透性能,但是高温碳化对设备和材料的要求太高,导致生产成本大幅度上升,不利于碳中空纤维膜的应用。因此,开发新型碳中空纤维膜的制备方法,提升其机械强度和渗透性能,具有重要的研究价值和市场价值。

技术实现要素:

4.针对目前碳中空纤维膜制备工艺存在的不足,提供一种碳中空纤维膜的制备方法以及由此方法获得的碳中空纤维膜。该方法有助于降低碳中空纤维膜石墨化温度,增强膜渗透性能和机械强度。

5.本发明第一方面提供了一种碳中空纤维膜的制备方法,包括:(1)将铜盐溶液与醇胺溶液混合均匀后,放置1-7天,得到造孔剂分散液;(2)将氧化石墨烯在溶剂中超声分散均匀,然后与造孔剂分散液混合,得到混合物;在边搅拌边加热的条件下将有机膜材料加入所述的混合物中,配制成纺丝液;(3)将所述纺丝液作为壳液,水作为芯液,同时通过纺丝机的纺丝头,以壳液体积流速与芯液体积流速之比为0.5-5:1的速度纺进凝固浴中,自然干燥,得到中空纤维膜前驱体;(4)将所述中空纤维膜前驱体在惰性气氛下于700-1500 ℃下焙烧1-4 h,然后将焙烧后的产物放入稀硝酸中浸泡,经过洗涤和干燥,得到碳中空纤维膜。

6.上述技术方案中,步骤(1)中,所述的铜盐可以为可溶性铜盐,比如硝酸铜、氯化铜中的至少一种。所述的铜盐溶液的浓度为1-20 mmol/l。

7.上述技术方案中,步骤(1)中,所述醇胺选自单乙醇胺、二乙醇胺和三乙醇胺中的

至少一种。所述醇胺溶液的浓度为1-10 mmol/l。

8.上述技术方案中,步骤(1)所制备的造孔剂分散液中含有直径为3-100 nm的cu(oh)2纳米线。

9.上述技术方案中,步骤(2)中,所述的氧化石墨烯可以选自单层氧化石墨烯和多层氧化石墨烯中的至少一种。

10.上述技术方案中,步骤(2)中,所述溶剂选自n-n二甲基甲酰胺、n-甲基吡咯烷酮、二甲基亚砜中的至少一种。所述氧化石墨烯的加入量占有机膜材料质量的0.1%-10%。

11.上述技术方案中,步骤(2)中,所述有机膜材料选自聚丙烯腈、聚偏氟乙烯、乙酸纤维素、聚酰亚胺、聚醚酰亚胺或聚苯醚等。所述有机膜材料的加入量占所述纺丝液质量的10%-20%。

12.上述技术方案中,步骤(2)中,所述造孔剂的加入量占有机膜材料质量的10%-50%。

13.上述技术方案中,步骤(2)中,在边搅拌边加热的条件下将有机膜材料逐次加入所述的混合物的具体过程如下:搅拌速率为300-800 rpm,升温速率为1

ꢀ‑

2 ℃/min,温度为40-60 ℃。

14.上述技术方案中,步骤(3)中,所述的纺丝头为同心圆结构的同轴纺丝头。

15.上述技术方案中,步骤(3)中,所述凝固浴为水。所述凝固浴的温度0-40 ℃。

16.上述技术方案中,步骤(4)中,惰性气氛可以为氮气、氩气中的至少一种。

17.上述技术方案中,步骤(4)中,所述稀硝酸的浓度为0.1 mol/l-1 mol/l。

18.上述技术方案中,步骤(4)中,所述的焙烧为在700-1500 ℃下焙烧1-4 h,优选为800-1300 ℃下焙烧1-4 h,优选条件为1000 ℃焙烧2 h。

19.上述技术方案中,步骤(4)中,所述将焙烧后的产物放入稀硝酸中浸泡的时间为0.5-2天。

20.上述技术方案中,步骤(4)中,所述的洗涤可以采用去离子洗涤。所述的干燥条件如下:干燥温度为40-80 ℃,干燥时间为4-12 h。

21.上述技术方案中,步骤(4)所得的碳中空纤维膜的孔径为1nm-100nm,膜通量为10-100 l

·

m-2

·

bar-1

·

h-1

。所述碳中空纤维膜为超滤膜,可用于去除细菌和浊度。

22.本发明的有益效果如下:1、本发明方法中,将具有sp2结构的氧化石墨烯添加入有机膜材料中,并加入特定造孔剂,通过湿法纺丝技术制备出含有氧化石墨烯的中空纤维膜前驱体。控制中空纤维膜前驱体的碳化温度,不但使氧化石墨烯起到催化碳材料石墨化的作用,降低无定形碳材料石墨化转化的温度(1500 ℃以下),实现较低温度石墨化转变,而且还能使所得的碳中空纤维膜的渗透性能和机械强度性能均良好,并具有一定的导电性能。

23.2、本发明方法制备成本较传统高温碳化法低,无需昂贵的耐高温设备,制备效率高。

附图说明

24.图1是本发明实施例2制备的添加10%氧化石墨烯的碳中空纤维膜的扫描电镜图片;图2是本发明对比例1不添加氧化石墨烯制备的中空碳纤维膜(a)以及实施例2制

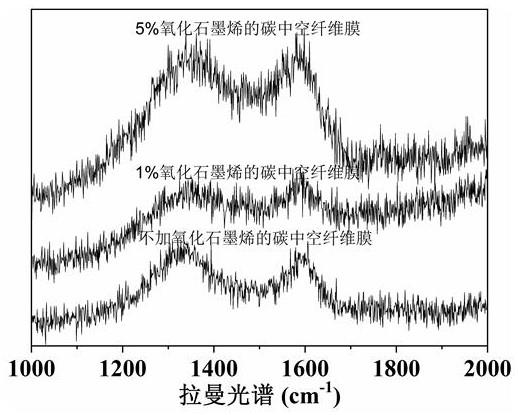

备的添加10%氧化石墨烯的碳中空纤维膜(b)膜孔的扫描电镜图片;图3是本发明对比例1制备的不添加氧化石墨烯的碳中空纤维膜、实施例3制备的添加1%氧化石墨烯的碳中空纤维膜、实施例1制备的添加5%氧化石墨烯的碳中空纤维膜的拉曼测试曲线图;图4是本发明对比例1制备的不添加氧化石墨烯的碳中空纤维膜、实施例3制备的添加1%氧化石墨烯的碳中空纤维膜、实施例1制备的添加5%氧化石墨烯的碳中空纤维膜、实施例2制备的添加10%氧化石墨烯的碳中空纤维膜的(a)弯曲强度的变化图;图5是本发明对比例1制备的不添加氧化石墨烯的碳中空纤维膜、实施例3制备的添加1%氧化石墨烯的碳中空纤维膜、实施例1制备的添加5%氧化石墨烯的碳中空纤维膜、实施例2制备的添加10%氧化石墨烯的碳中空纤维膜的 (b)拉伸强度的变化图。

具体实施方式

25.下面结合附图对本发明的实施例进行说明,但本发明不仅仅局限于以下实施例。

26.本发明中,拉曼测试采用thermo fisher公司drs型拉曼测试仪表征;本发明中,拉伸强度和弯曲强度采用instron公司3345型万能测试仪表征;本发明中,扫描电镜图采用hitachi公司s-4800型扫描电子显微镜表征;本发明中,膜通量外压法测量,膜孔径采用孔径测试仪表征。

27.实施例1 制备添加5%氧化石墨烯的碳中空纤维膜。

28.采用氧化石墨烯作为催化剂,聚丙烯腈作为膜材料,制备碳中空纤维膜,步骤如下:(1) 造孔剂制备:配制4 mmol/l的硝酸铜溶液,向其中加入1.6 mmol/l的乙醇胺溶液,强力搅拌均匀后放置1天,得到造孔剂分散液;(2) 含有氧化石墨烯的碳纳米材料的纺丝液的配制:将氧化石墨烯在n-n二甲基甲酰胺溶剂中均匀分散配制成质量分数为0.5%的浆液。然后将聚丙烯腈在300 rpm转速、60 ℃加热的条件下逐次加入氧化石墨烯溶液中,使氧化石墨烯量为聚丙烯腈质量的5%,添加占聚丙烯腈质量20 %的造孔剂分散液配制成聚丙烯腈质量浓度为10%的纺丝液;(3) 湿法纺丝:将纺丝液作为壳液、水作为芯液,同时通过同心圆结构的纺丝头,以壳液体积流速:芯液体积流速=0.5:1的速度纺进水凝固浴中,然后取出干燥后得到聚丙烯腈中空纤维膜;(4) 无氧碳化:将聚丙烯腈前驱体中空纤维膜在1000 ℃下碳化2 h,冷却后用0.1 mol/l稀硝酸浸泡一天,取出清洗,于60 ℃干燥4 h后得到碳中空纤维膜。

29.结果:根据孔径测试仪测定,得到的碳中空纤维膜的孔径在20nm左右,属于超滤膜,膜通量为50 l

·

m-2

·

bar-1

·

h-1

。

30.实施例2 制备添加10%氧化石墨烯的碳中空纤维膜。

31.采用氧化石墨烯作为催化剂,聚偏氟乙烯作为膜材料,制备碳中空纤维膜,步骤如下:(1) 造孔剂制备:配制10 mmol/l的硝酸铜溶液,向其中加入1.6mmol/l的乙醇胺溶液,强力搅拌均匀后放置7天,得到造孔剂分散液。

32.(2) 含有氧化石墨烯的碳纳米材料的纺丝液的配制:将氧化石墨烯在n-n二甲基

甲酰胺溶剂中均匀分散配制浓度为1%的浆液。然后将聚偏氟乙烯在300 rpm转速、40 ℃加热的条件下逐次加入氧化石墨烯溶液中,使氧化石墨烯量为聚偏氟乙烯质量的10%,添加占聚偏氟乙烯质量40%的造孔剂分散液配制成聚偏氟乙烯浓度为10%的纺丝液。

33.(3) 湿法纺丝:将纺丝液作为壳液、水作为芯液,同时通过同心圆结构的纺丝头,以壳液体积流速:芯液体积流速=1:1的速度纺进水凝固浴中,然后取出干燥后得到聚偏氟乙烯中空纤维膜。

34.(4) 无氧碳化:因为聚偏氟乙烯材料熔点较低不能预氧化,直接将聚偏氟乙烯前驱体中空纤维膜在1200 ℃下碳化2 h,自然冷却后0.1 mol/l稀硝酸浸泡一天,取出清洗,于60 ℃干燥4 h后得到碳中空纤维膜。

35.结果:根据孔径测试仪测定,得到的碳中空纤维膜的孔径在50 nm左右,属于超滤膜,膜通量为100 l

·

m-2

·

bar-1

·

h-1 。

36.实施例3 制备添加1%氧化石墨烯的碳中空纤维膜。

37.同实施例1,其不同之处在于,添加1%氧化石墨烯的量为聚丙烯腈质量的1%,制备碳中空纤维膜。

38.对比例1 (1) 不含氧化石墨烯的纺丝液的配制:将聚丙烯腈在300 rpm转速、60 ℃加热的条件下逐次加入n-n二甲基甲酰胺溶剂中,然后加入聚乙烯吡咯烷酮造孔剂(与聚丙烯腈质量比为1:4)配制成聚丙烯腈浓度为10%的纺丝液;(2) 湿法纺丝:将纺丝液作为壳液、水作为芯液,同时通过同心圆结构的纺丝头,以壳液体积流速:芯液体积流速=1:1的速度纺进凝固浴中,然后取出干燥后得到聚丙烯腈中空纤维膜。

39.(3) 无氧碳化:将聚丙烯腈中空纤维膜在1000 ℃下碳化2 h,自然冷却后0.1 mol/l稀硝酸浸泡一天,取出清洗,于60 ℃干燥4 h后得到碳中空纤维膜。

40.结果:根据孔径测试仪测定,得到的碳中空纤维膜的孔径小于5 nm,膜通量小于1 l

·

m-2

·

bar-1

·

h-1 。

41.根据本发明图3可知,在氧化石墨烯添加量由0增加到5%时,制备出的碳中空纤维膜的拉曼测试id/ig由大约0.8增加大约1.2,材料石墨化程度得到显著提升。石墨化程度提升带来了碳中空纤维膜的机械强度的提高。

42.根据本发明图4和图5可知,在氧化石墨烯添加量由0增加到10%时,随着石墨烯添加量的提高,碳中空纤维膜的弯曲强度和拉伸强度分别提高了2.0-4.8倍和4.3-16.0倍。同时,根据图2膜孔变化,也能看出,石墨化程度提高使得膜孔变得光滑且致密,有利于增强膜的渗透性能。

43.以上所述实施例,只是本发明中具体的实施方式,并不构成对本发明的不当限定,故凡依本发明保护范围所述的显而易见的改动,以及其它不脱离本发明实质的改动,均应包括在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1