一种用于超滤膜的膜壳筒体加工工装的制作方法

1.本发明涉及超滤膜生产技术领域,特别涉及一种用于超滤膜的膜壳筒体加工工装。

背景技术:

2.超滤膜的生产过程中,膜壳筒体的尺寸准确是膜膜壳筒体质量保证的首要条件。膜壳筒体的结构包括一中间段和粘接在中间段两端的粘接段,中间段和粘接段的连接处有重合部分,由于该重合部分的长度难以控制,导致膜壳筒体的长度的整体长度难以控制和检测。行业的传统做法是通过固定尺寸的简单工装夹具来实现相应标准尺寸的膜组件筒体制作,随着工装夹具使用的时间累积以及生产操作人员的非标准操作,往往引起膜尺寸的公差变大,膜壳筒体不良率变高,导致生产成本、质量管控成本、企业运营成本变高。

技术实现要素:

3.本发明针对现有技术中存在的用于超滤膜的膜壳筒体的长度难以精确自动控制及自动检测的技术问题,提供了一种用于超滤膜的膜壳筒体加工工装。

4.本发明解决上述技术问题的技术方案如下:

5.一种用于超滤膜的膜壳筒体加工工装,包括:加工平台、第一横向固定部、第一横向驱动装置、第二横向固定部、第二横向驱动装置、第一传感器、第二传感器、测距仪及控制器;

6.所述第一横向固定部和所述第二横向固定部相对设置在所述加工平台上方;所述第一横向驱动装置固定在所述加工平台上,所述第一横向驱动装置与所述第一横向固定部连接;所述第二横向驱动装置固定在所述加工平台上,所述第二横向驱动装置与所述第二横向固定部连接;所述膜壳筒体的一端与所述第一横向固定部内侧的第一端面配合,另一端与所述第二横向固定部内侧的第一端面配合;所述第二横向驱动装置和所述第二横向驱动装置分别与所述控制器电性连接;

7.所述第一传感器设置在所述加工平台上,所述第一传感器用于探测所述第一横向固定部的位置;所述第二传感器设置在所述加工平台上,所述第二传感器用于探测所述第二横向固定部的位置;所述第一传感器及所述第二传感器与所述控制器电性连接;

8.所述测距仪固定在所述第一横向固定部内侧的第二端面或所述第二横向固定部内侧的第二端面上;所述测距仪与所述控制器连接。

9.进一步的,还包括:至少一个托举支撑;

10.所述托举支撑固定在所述加工平台上,所述托举支撑的上端与所述膜壳筒体抵接;

11.所述托举支撑的侧面开设有通孔,所述测距仪的光束穿过所述通孔。

12.进一步的,还包括:纵向固定部及纵向驱动装置;

13.所述纵向固定部设置在膜壳筒体上方并与膜壳筒体相配合,所述纵向驱动装置固

定在所述加工平台上,所述纵向驱动装置与所述纵向固定部连接。

14.进一步的,所述第一横向驱动装置、第二横向驱动装置及所述纵向驱动装置均为气缸。

15.进一步的,还包括:第一滑轨及第二滑轨;

16.所述第一滑轨和所述第二滑轨平行设置在所述加工平台上;

17.所述第一横向固定部设置在所述第一滑轨上,所述第二横向固定部设置在所述第二滑轨上。

18.进一步的,还包括:触控显示屏;

19.所述触控显示屏与所述控制器电性连接;所述触控显示屏用于设定、修改和存储膜壳筒体长度的设定值、公差、第一横向固定部内侧第一端面与第二端面的高度差、以及第二横向固定部内侧第一端面和第二端面的高度差。

20.进一步的,所述控制器包括:

21.控制单元,用于从所述第一传感器和所述第二传感器获取信号;当获取所述第一传感器的信号时,控制所述第一横向驱动装置停止动作;当获取所述第二传感器的信号时,控制所述第二横向驱动装置停止动作;

22.数据获取单元,用于从所述测距仪获取所述第一横向固定部和第二横向固定部之间的间距值;从所述触控显示屏获取膜壳筒体长度的设定值;

23.计算单元,用于将所述第一横向固定部和第二横向固定部之间的间距值、所述第一横向固定部内侧两个端面的高度差、以及所述第二横向固定部内侧两个端面的高度差三个数据相加得到膜壳筒体长度的实际值;

24.处理单元,用于将膜壳筒体长度的实际值与膜壳筒体长度的设定值比较;若二者的差值在公差范围内,则判定膜壳筒体长度合格;若二者的差值不在公差范围内,则判定膜壳筒体长度不合格并进行警示。

25.进一步的,所述控制器还包括:

26.计数与计时单元,用于从所述处理单元获取数据;当所述处理单元判定一次膜壳筒体长度合格时,执行合格膜壳筒体计数加一并统计该膜壳筒体的加工时长;当所述处理单元判定一次膜壳筒体长度不合格时,执行不合格膜壳筒体计数加一并统计该膜壳筒体的加工时长;以及

27.将合格膜壳筒体计数、不合格膜壳筒体计数及每件膜壳筒体加工时长数据发送至所述触控显示屏予以显示并存储。

28.进一步的,还包括:

29.数据存储设备,用于从所述控制器获取存储膜壳筒体长度的设定值、公差、第一横向固定部内侧第一端面与第二端面的高度差、第二横向固定部内侧第一端面和第二端面的高度差、合格膜壳筒体计数、不合格膜壳筒体计数及每件膜壳筒体加工时长数据并进行存储。

30.进一步的,还包括:

31.可移动终端,与所述数据存储设备建立无线通信网络,通过app从所述数据存储设备下载数据并予以显示;

32.所述可移动终端还与所述触控显示屏建议无线通信网络,通过app修改所述触控

显示屏中存储的数据。

33.本发明提供的用于超滤膜的膜壳筒体加工工装至少具备以下有益效果或优点:

34.本发明提供的用于超滤膜的膜壳筒体加工工装,一方面,通过第一传感器和第二传感器实时反馈第一横向固定部和第二横向固定部的位置,当第一横向固定部和第二横向固定部达到指定位置后,控制器驱动和第一横向驱动装置停止动作,可实现对膜壳筒体加工长度进行精确控制。另一方面,通过测距仪能测量出第一横向固定部和第二横向固定部的间距,并通过控制器进一步计算出膜壳筒体的实际长度,控制器将膜壳筒体的实际长度与膜壳筒体的实际长度进行对比,自动判定膜壳筒体的长度是否合格。因此,本发明提供的用于超滤膜的膜壳筒体加工工装,能够实现膜壳筒体的长度精确自动控制及自动检测,提高了良品率、降低了质量管控成本。

附图说明

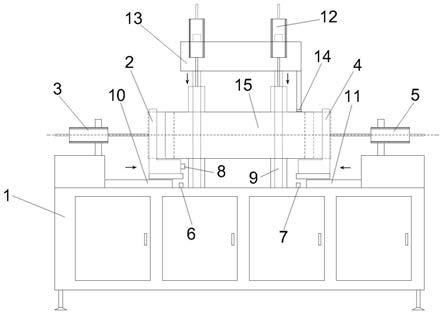

35.图1为本发明实施例提供的用于超滤膜的膜壳筒体加工工装结构示意图。

36.附图中,各标号所代表的部件列表如下:

[0037]1‑

加工平台,2

‑

第一横向固定部,3

‑

第一横向驱动装置,4

‑

第二横向固定部,5

‑

第二横向驱动装置,6

‑

第一传感器,7

‑

第二传感器,8

‑

测距仪,9

‑

托举支撑,10

‑

第一滑轨,11

‑

第二滑轨,12

‑

纵向驱动装置,13

‑

纵向固定部,14

‑

第三传感器,15

‑

膜壳筒体。

具体实施方式

[0038]

本发明针对现有技术中存在的用于超滤膜的膜壳筒体的长度难以精确自动控制及自动检测的技术问题,提供了一种用于超滤膜的膜壳筒体加工工装。

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

参见图1,本发明实施例提供了一种用于超滤膜的膜壳筒体加工工装,包括:加工平台1、第一横向固定部2、第一横向驱动装置3、第二横向固定部4、第二横向驱动装置5、第一传感器6、第二传感器7、测距仪8及控制器。

[0041]

第一横向固定部2和第二横向固定部4相对设置在加工平台1上方;第一横向驱动装置3固定在加工平台1上,第一横向驱动装置3与第一横向固定部2连接,第一横向驱动装置3用于驱动第一横向固定部2在横向上前进或后退。第二横向驱动装置5固定在加工平台1上,第二横向驱动装置5与第二横向固定部4连接,第二横向驱动装置5用于驱动第二横向固定部4在横向上前进或后退。膜壳筒体15的一端与第一横向固定部2内侧的第一端面配合,另一端与第二横向固定部4内侧的第一端面配合;第一横向驱动装置3和第二横向驱动装置5分别与控制器电性连接,通过控制器控制第一横向驱动装置3和第二横向驱动装置5动作。

[0042]

第一传感器6设置在加工平台1上,第一传感器6用于探测第一横向固定部2的位置;第二传感器7设置在加工平台1上,第二传感器7用于探测第二横向固定部4的位置;第一传感器6及第二传感器7与控制器电性连接,控制器获取第一传感器6及第二传感器7反馈的信号。

[0043]

其中,所述第一横向驱动装置3、第二横向驱动装置5及纵向驱动装置12均为气缸,气缸具有成本低、控制精度高的优点。

[0044]

测距仪8固定在第一横向固定部2内侧的第二端面或第二横向固定部4内侧的第二端面上;测距仪8与控制器连接;本实施例中,测距仪8可采用激光测距仪8。

[0045]

参见图1,本发明提供的一具体实施例中,还包括:至少一个托举支撑9。托举支撑9固定在加工平台1上,托举支撑9的上端与膜壳筒体15抵接,用于对膜壳筒体15进行支撑,进一步提高膜壳筒体15的稳定性。托举支撑9的侧面开设有通孔,测距仪8的光束穿过通孔。

[0046]

参见图1,本发明提供的一具体实施例中,还包括:纵向固定部13及纵向驱动装置12;纵向固定部13设置在膜壳筒体15上方并与膜壳筒体15相配合,纵向驱动装置12固定在加工平台1上,纵向驱动装置12与纵向固定部13连接。纵向固定部13下端设置有第三传感器14,第三传感器14用于探测纵向固定部13与膜壳筒体15之间的间隙,当纵向固定部13与膜壳筒体15之间的间隙小于设定值时,控制器控制纵向驱动装置12停止,防止纵向固定部13损伤膜壳筒体15。

[0047]

参见图1,本发明提供的一具体实施例中,为提高第一横向固定部2和第二横向固定部4的滑动效果,以及实现对第一横向固定部2和第二横向固定部4的导向作用,还包括:第一滑轨10及第二滑轨11。第一滑轨10和第二滑轨11平行设置在加工平台1上;第一横向固定部2设置在第一滑轨10上,第二横向固定部4设置在第二滑轨11上。

[0048]

参见图1,本发明提供的一具体实施例中,为实现人机交互及数据显示与存储,还包括:触控显示屏。触控显示屏与控制器电性连接;触控显示屏用于设定、修改和存储膜壳筒体15长度的设定值、公差、第一横向固定部2内侧第一端面与第二端面的高度差、以及第二横向固定部4内侧第一端面和第二端面的高度差。

[0049]

具体的,控制器包括:控制单元、数据获取单元、计算单元、处理单元和计数与计时单元。

[0050]

控制单元用于从第一传感器6和第二传感器7获取信号;当获取第一传感器6的信号时,控制第一横向驱动装置3停止动作;当获取第二传感器7的信号时,控制第二横向驱动装置5停止动作。

[0051]

数据获取单元用于从测距仪8获取第一横向固定部2和第二横向固定部4之间的间距值;从触控显示屏获取膜壳筒体15长度的设定值。

[0052]

计算单元用于将第一横向固定部2和第二横向固定部4之间的间距值、第一横向固定部2内侧两个端面的高度差、以及第二横向固定部4内侧两个端面的高度差三个数据相加得到膜壳筒体15长度的实际值。

[0053]

处理单元用于将膜壳筒体15长度的实际值与膜壳筒体15长度的设定值比较;若二者的差值在公差范围内,则判定膜壳筒体15长度合格;若二者的差值不在公差范围内,则判定膜壳筒体15长度不合格并进行警示。

[0054]

计数与计时单元用于从处理单元获取数据;当处理单元判定一次膜壳筒体15长度合格时,执行合格膜壳筒体15计数加一并统计该膜壳筒体15的加工时长;当处理单元判定一次膜壳筒体15长度不合格时,执行不合格膜壳筒体15计数加一并统计该膜壳筒体15的加工时长;以及将合格膜壳筒体15计数、不合格膜壳筒体15计数及每件膜壳筒体15加工时长数据发送至所述触控显示屏予以显示并存储。

[0055]

本发明提供的一具体实施例中,还包括:数据存储设备,数据存储设备用于从控制器获取存储膜壳筒体15长度的设定值、公差、第一横向固定部2内侧第一端面与第二端面的高度差、第二横向固定部4内侧第一端面和第二端面的高度差、合格膜壳筒体15计数、不合格膜壳筒体15计数及每件膜壳筒体15加工时长数据并进行存储。

[0056]

本发明提供的一具体实施例中,还包括:可移动终端,该可移动终端与数据存储设备建立无线通信网络,通过app从数据存储设备下载数据并予以显示。可移动终端还与触控显示屏建议无线通信网络,通过app修改触控显示屏中存储的数据。

[0057]

本发明实施例提供的用于超滤膜的膜壳筒体加工工装至少具备以下有益效果或优点:

[0058]

本发明实施例提供的用于超滤膜的膜壳筒体加工工装,一方面,通过第一传感器和第二传感器实时反馈第一横向固定部和第二横向固定部的位置,当第一横向固定部和第二横向固定部达到指定位置后,控制器驱动和第一横向驱动装置停止动作,可实现对膜壳筒体加工长度进行精确控制。另一方面,通过测距仪能测量出第一横向固定部和第二横向固定部的间距,并通过控制器进一步计算出膜壳筒体的实际长度,控制器将膜壳筒体的实际长度与膜壳筒体的实际长度进行对比,自动判定膜壳筒体的长度是否合格。因此,本发明实施例提供的用于超滤膜的膜壳筒体加工工装,能够实现膜壳筒体的长度精确自动控制及自动检测,提高了良品率、降低了质量管控成本。

[0059]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1