一种用于生产屏蔽膜的新型涂布线的制作方法

[0001]

本实用新型涉及涂布线领域,特别涉及一种用于生产屏蔽膜的新型涂布线。

背景技术:

[0002]

目前,电子、信息高速发展,电子产品的技术越来越先进、种类越来越丰富,其内部的电子部件也越来越多,电磁屏蔽膜的需求也越来越大。而市面上的用于生产屏蔽膜的涂布线占地较多,在涂布绝缘层、屏蔽层、导电胶层时需要至少三个加热箱固定绝缘层、屏蔽层、导电胶层,导致热能及空间的浪费。市面上的涂布线大多都通过在水平面去布置涂布线的加工设备,需要较大的生产空间,导致纵向上的空间浪费。

技术实现要素:

[0003]

针对上述问题,本实用新型提供一种用于生产屏蔽膜的新型涂布线,通过设置在加热箱内设置三条纵向布置的加热轨道,及绝缘层、屏蔽层、导电胶层的涂布机构也纵向分布,达到节省涂布线的占地面积,有效利用纵向空间。

[0004]

为实现上述目的,本实用新型提供如下技术方案:

[0005]

一种用于生产屏蔽膜的新型涂布线,包括载体膜放卷辊、收卷辊,所述载体膜放卷辊向所述收卷辊传送载体膜,所述载体膜放卷辊和收卷辊之间沿载体膜的传送方向依次设置有的第一除尘机构、第一涂布机构、第一加热轨道、第二除尘机构、第二涂布机构、第二加热轨道、第三除尘机构、第三涂布机构、第三加热轨道、压合机构,还包括绝缘层浆料罐、屏蔽层浆料罐、导电胶层浆料罐、加热箱、保护膜放卷辊;所述绝缘层浆料罐的出料口连接所述第一涂布机构的料槽;所述屏蔽层浆料罐的出料口连接所述第二涂布机构的料槽;所述导电胶层浆料罐的出料口连接所述第三涂布机构的料槽;所述第一加热轨道、第二加热轨道、第三加热轨道在所述加热箱内呈纵向分布;所述保护膜放卷辊连接所述压合机构的入料口。

[0006]

具体的,所述第一加热轨道、第二加热轨道、第三加热轨道在所述加热箱内由下至上依次设置,所述第一涂布机构、第二涂布机构、第三涂布机构在所述加热箱下方由上至下纵向分布。

[0007]

具体的,所述加热箱设置有8个加热区域。

[0008]

具体的,8个加热区域沿载体膜的传送方向的温度依次为105-115℃、125-135℃、145-155℃、175-185℃、175-185℃、175-185℃、135-145℃、105-115℃。

[0009]

具体的,8个加热区域沿载体膜的传送方向的温度依次为110℃、130℃、150℃、180℃、180℃、180℃、140℃、110℃。

[0010]

具体的,所述第一除尘机构和第一涂布机构之间设有第一张力调节机构。

[0011]

具体的,所述第二除尘机构和第二涂布机构之间设有第二张力调节机构。

[0012]

具体的,所述第三除尘机构和第三涂布机构之间设有第三张力调节机构。

[0013]

具体的,所述第一张力调节机构、第二张力调节机构、第三张力调节机构由上至下

纵向分布。

[0014]

与现有技术相比,本使用新型的有益效果是:1、该用于生产屏蔽膜的新型涂布线通过在加热箱内设置三个垂直分布的加热轨道,节省了加热设备以及加热设备的放置空间,且通过纵向排列的三个涂布机构,使该用于生产屏蔽膜的新型涂布线整体呈由内至外的螺旋形状,最大化的利用了纵向空间。2、在各个涂布机构前设置有除尘机构,提高涂布效果;3、在各个除尘机构及相邻的涂布机构之间设置有张力调节机构,进一步提高涂布效果。

附图说明

[0015]

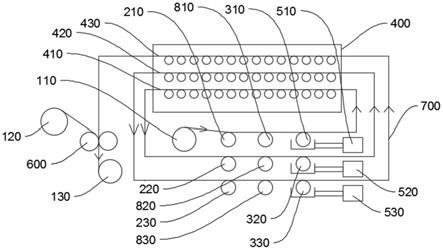

图1为本实用新型的整体结构示意图。

具体实施方式

[0016]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0017]

根据图1所示的一种用于生产屏蔽膜的新型涂布线,包括载体膜放卷辊110、收卷辊,所述载体膜放卷辊110向所述收卷辊传送载体膜700,所述载体膜放卷辊110和收卷辊之间沿载体膜700的传送方向依次设置有的第一除尘机构210、第一涂布机构310、第一加热轨道410、第二除尘机构220、第二涂布机构320、第二加热轨道420、第三除尘机构230、第三涂布机构330、第三加热轨道430、压合机600构。即所述载体膜放卷辊110发送出载体膜700,载体膜700依次通过所述第一除尘机构210、第一涂布机构310、第一加热轨道410、第二除尘机构220、第二涂布机构320、第二加热轨道420、第三除尘机构230、第三涂布机构330、压合机600构加工并制成屏蔽膜,最后通过收卷辊将制成的屏蔽膜收卷。

[0018]

具体的,该用于生产屏蔽膜的新型涂布线还包括绝缘层浆料罐510、屏蔽层浆料罐520、导电胶层浆料罐530、加热箱400、保护膜放卷辊120。

[0019]

其中,所述绝缘层浆料罐510的出料口连接所述第一涂布机构310的料槽,即第一涂布机构310用于在载体上涂布绝缘层。所述屏蔽层浆料罐520的出料口连接所述第二涂布机构320的料槽,即第二涂布机构320用于在绝缘层上涂布屏蔽层。所述导电胶层浆料罐530的出料口连接所述第三涂布机构330的料槽,即所述第三涂布机构330用于在屏蔽层上涂布导电胶层。所述保护膜放卷辊120连接所述压合机600构的入料口,即所述压合机600构用于将保护膜压合在所述导电胶层上。

[0020]

上述方案中,所述第一加热轨道410、第二加热轨道420、第三加热轨道430在所述加热箱400内呈纵向分布。具体的,所述第一加热轨道410、第二加热轨道420、第三加热轨道430在所述加热箱400内由下至上依次设置,且所述第一涂布机构310、第二涂布机构320、第三涂布机构330在所述加热箱400下方由上至下纵向分布,即该用于生产屏蔽膜的新型涂布线整体结构呈一个由里至外的螺旋状。该用于生产屏蔽膜的新型涂布线的结构只需要设置有一个加热箱400,减少了购置设备的成本,且减少了涂布线的放置面积,有效的利用了纵向空间。

[0021]

根据上述方案,该用于生产屏蔽膜的新型涂布线的工作流程为:所述载体膜放卷

辊110传送为加工的载体膜700至第一除尘机构210的除尘辊上,进行第一次除尘,然后经过第一涂布机构310,在载体膜700上涂布绝缘层,然后通过第一加热轨道410在加热箱400对绝缘层进行固化,再通过第二除尘机构220的除尘辊进行第二次除尘,然后经过第二涂布机构320,在固化的绝缘层上涂布屏蔽层,然后通过第二加热轨道420在加热箱400内对屏蔽层进行固化,再通过第三除尘机构230的除尘辊进行第三次除尘,然后再通过第三加热轨道430在加热箱400内对导电胶层进行固化,最后通过压合机600构将保护膜压合在所述固化的导电胶层上,并通过收卷辊对制备好的屏蔽膜进行收卷整理。

[0022]

上述方案中,所述加热箱400设置有8个加热区域。具体的,8个加热区域沿载体膜700的传送方向的温度依次为105-115℃、125-135℃、145-155℃、175-185℃、175-185℃、175-185℃、135-145℃、105-115℃。具体的,8个加热区域沿载体膜700的传送方向的温度依次为110℃、130℃、150℃、180℃、180℃、180℃、140℃、110℃。由于,在涂布完绝缘层、屏蔽层、导电胶层后公用一个加热箱400,所述加热箱400需要使绝缘层、屏蔽层、导电胶层均达到并适应加热箱400内的温度,且该用于生产屏蔽膜的新型涂布线只设置有一个加热箱400,节省空间较大,可通过8个加热区域使绝缘层、屏蔽层、导电胶层达到更好的固化效果。

[0023]

上述方案中,所述第一除尘机构210和第一涂布机构310之间设有第一张力调节机构810。所述第二除尘机构220和第二涂布机构320之间设有第二张力调节机构820。所述第三除尘机构230和第三涂布机构330之间设有第三张力调节机构830。所述第一张力机构包括升降机构、以及设置在升降机构的机座上辊轴、设置在升降结构的机座上的张力传感器、张力控制器,通过张力传感器可检测辊轴上待加工的屏蔽膜的张力参数,并将参数信息传输给所述张力控制器,所述张力控制器对比上述参数信息与预先设置好的张力参数信息,通过控制所述升降机构以调节辊轴的高度,达到调节辊轴上待加工屏蔽膜的张力,使其与预先设置的张力相同。所述第二张力调节机构820、第三张力调节机构830与第一张力调节机构810结构相同。优选的,所述第一张力调节机构810、第二张力调节机构820、第三张力调节机构830由上至下纵向分布,上述三个张力调节机构的升降机构可设置在同一升降导轨上,以节省空间。所述第一张力调节机构810、第二张力调节机构820、第三张力调节机构830可及时调节待加工屏蔽膜的张力,使其表面平滑,涂布均匀,提高涂布效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1